1

Изобретение относится к области термической обработки изделий и может быть использовано при непрерьгено-последовательной закалке в машиностроительной промышленности . Известна установка для термической обработки изделий, содержащая индуктор, спрёйер, отсекатель жидкости, имеющий возможность перемещения вдоль оси, в корпусе; которого вьтолнены кольцевая полость и отверстия для выхода газа 1.

Недостатком данной установки. является то, что она не может обеспечить четкую отсечку охлаждающей воды с поверхности труб, так как в зазор между устройством для удаления воды и трубой всегда потдает вода. Смонтированная после устройства для удаления воды группа валков не обеспечивает качественного удаления ее с поверхности труб. Особенно ненадежно работает установка гфи термоообработке деталей, вьшолненных с большим количеством мелких рабочих зубьев, поднутряющими пазакш, со сквозными отверстиями, как, например, шлицевых валов, рабочих органов хлопкоуборочных мащнн, валиков вакуумны

насосов. Отсутствие четкой отсечки подачи охлаждающей жид1состн приводит к нестабильным значениям закалочных характеристик: твердости, температуры отпуска, микроструктуры закаленного слоя и т.д. Некачественная сушка деталей затрудняет применение известной установки в автоматических линиях обработки и требует дополнительного оборудования и операций для подготовки деталей под окраску.

Цель изобретения - улучшить условия отсечки охлаждающей жидкости с поверхности и ее сушки.

Для зтого отсекатель снабжен размещенной в полости корпуса разъемной кольцевой перегородкой с образованием щели и разделяющей

5 корпус на две секцин, одна из которых снабжена нагревательным элементом, закрепленным на стенке, в которой выполнены каналы, а другаявыравнивателем давления, размещенным над отверстиями; с целью регулирования кольцевой

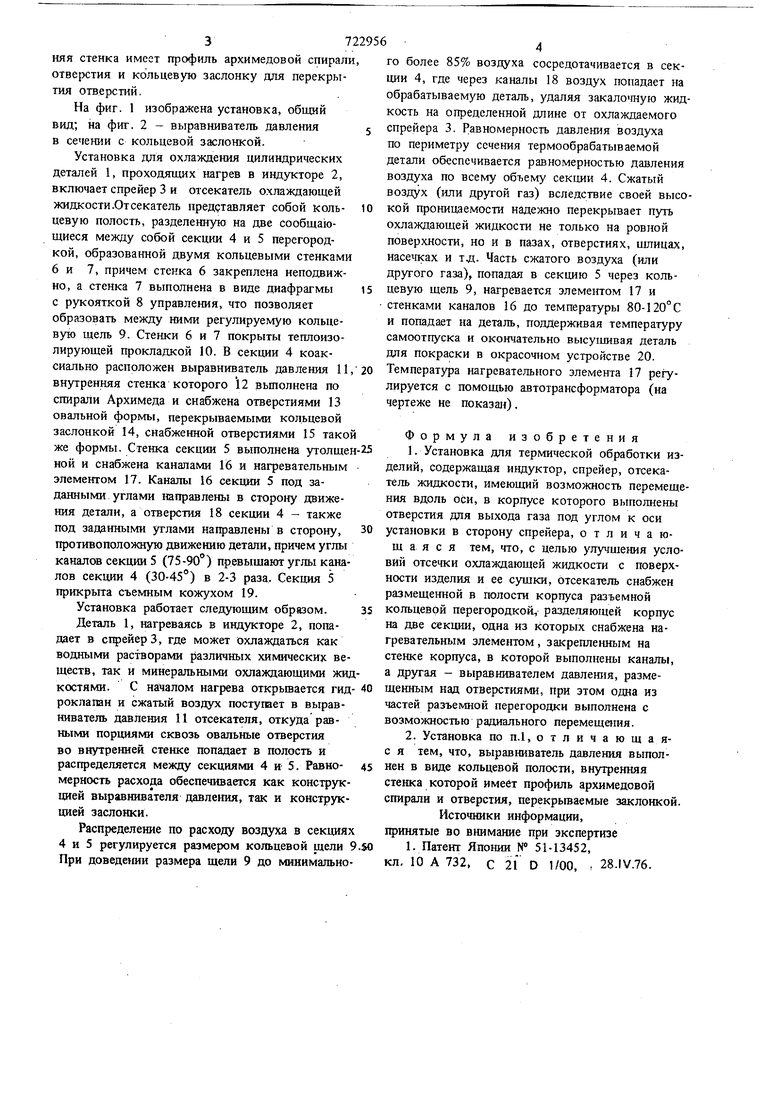

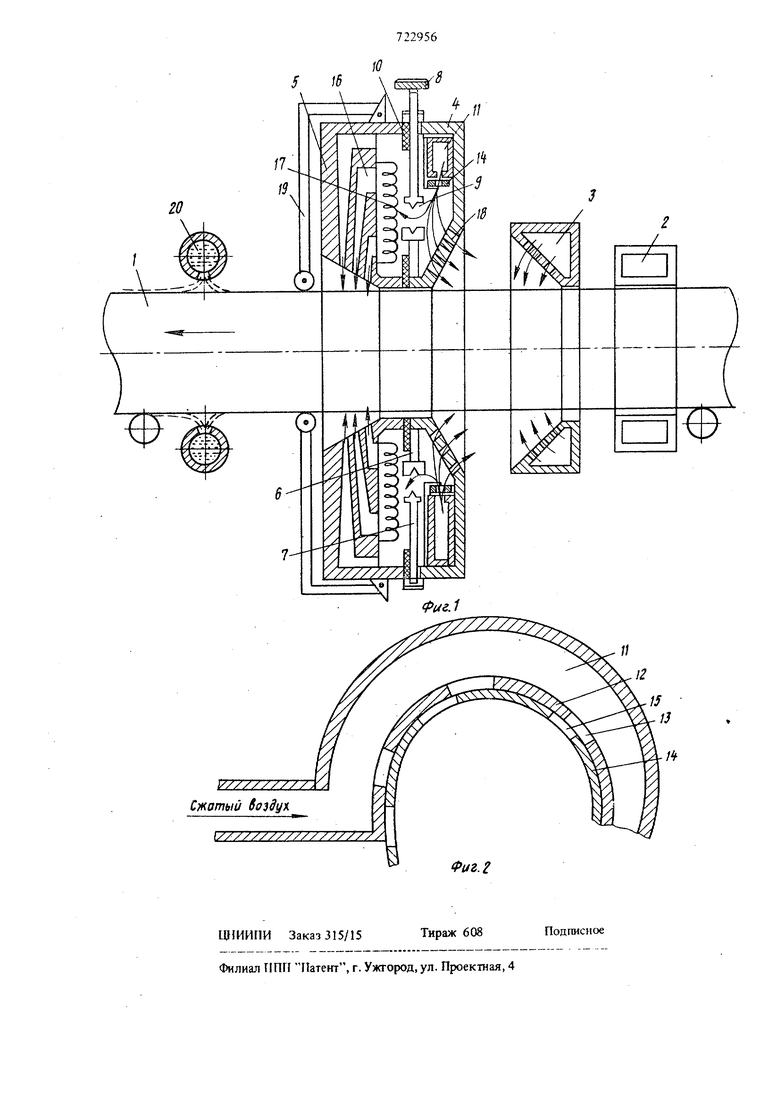

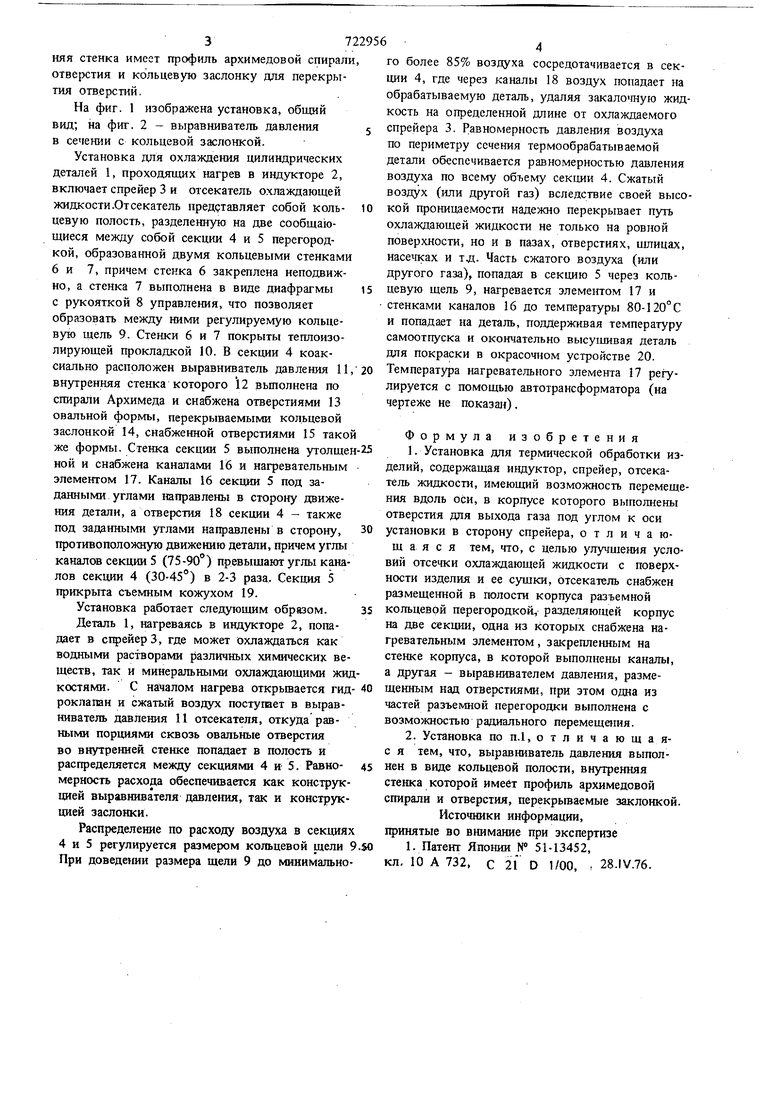

3 щели в перегородке одна из частей разъемной перегородки вьшолнена с возможностью радиального перемещения; выравниватель давления выполнен в виде кольцевой полости, внутреи372ияя стенка имеет профиль архимедовой спирали отве1х;тия и кольцевую заслонку для перекрытия отверстий. На фиг. 1 изображена установка, общий вид; на фиг. 2 - выравниватель давления в сечении с кольцевой заслонкой. Установка для охлаждения цилиндрических деталей 1, проходящих нагрев в индукторе 2, включает спрейер 3 и отсекатель охлаждающей жидкости.Отсекатель нредртавляет собой кольцевую полость, разделенную на две сообщающиеся между собой секции 4 и 5 перегородкой, образованной двумя кольцевыми стенками 6 и 7, причем стенка 6 закреплена неподвижно, а стенка 7 выполнена в виде диафрагмы с рукояткой 8 управления, что позволяет образовать между ними регулируемую кольцевую щель 9. Стенки 6 и 7 покрыты теплоизолирующей прокладкой 10. В секции 4 коаксиально расположен выравниватель давления 11 внутренняя стенка которого 12 вьшолнена по спирали Архимеда и снабжена отверстиями 13 овальной формы, перекрываемыми кольцевой заслонкой 14, снабженной отверстиями 15 тако же формы. Стенка секции 5 выполнена утолше ной и снабжена каналами 16 и нагревательным элементом 17. Каналы 16 секции 5 под заданными углами направлены в сторону движения детали, а отверстия 18 секции 4 - также под заданными углами направлены в сторону, противоположную движению детали, причем углы каналов секции 5 (75-90°) превышают углы каналов секции 4 (30-45°) в 2-3 раза. Секция 5 прикрыта съемным кожухом 19. Установка работает следующим образом. Деталь 1, нагреваясь в индукторе 2, попадает в спрейер 3, где может охлаждаться как водными растворами различных химических ве ществ, так и минеральными охлаждающими жи костями. С на;чалом нагрева открьюается гид роклапан и сжатый воздух постутет в выравниватель давления 11 отсекателя, откуда равными порциями сквозь овальные отверстия во внутренней стенке попадает в полость и распределяется между секциями 4 и 5. Равномерность расхода обеспечивается как конструк цией выравнивателя давления, так и конструк цией заслонки. Распределение по расходу воздуха в секция 4 и 5 регулируется размером кольцевой щели При доведе1ши размера щели 9 до минимально о более 85% воздуха сосредотачивается в секии 4, где через каналы 18 воздух попадает на брабатываемую деталь, удаляя закалочную жидкость на определенной длине от охлаждаемого спрейера 3. Равномерность давления воздуха по периметру сечения термообрабатываемой детали обеспечивается равномерностью давления воздуха по всему объему секции 4. Сжатый воздух (или другой газ) вследствие своей высокой проницаемости надежно перекрывает путь охлаждающей жидкости не только на ровной поверхности, но и в пазах, отверстиях, шлицах, насечках и т.д. Часть сжатого воздуха (или другого газа), попадая в секцию 5 через кольцевую щель 9, нагревается злеме1ггом 17 и стенками каналов 16 до температуры 80-120° С и попадает на деталь, поддерживая температуру самоотпуска и окончательно высушивая деталь для покраски в окрасочном устройстве 20. Температура нагревательного элемента 17 регулируется с помощью автотрансформатора (на чертеже не показан). Формула изобретения 1.Установка для термической обработки изделий, содержащая индуктор, спрейер, отсекатель жидкости, имеющий возможность перемещения вдоль оси, в корпусе которого выполнены отверстия для выхода газа под углом к оси установки в сторону спрейера, отличающаяся тем, что, с целью улучшения условий отсечки охлаждающей жидкости с поверхности изделия и ее сущки, отсекатель снабжен размещенной в полости корпуса разъемной кольцевой перегородкой, разделяющей корпус на две секции, одна из которых снабжена нагревательным злементом, закрепленным на стенке корпуса, в которой выполнены каналы, а другая - выравнивателем давления, размещенным над отверстиями, при зтом одна из частей разъемной перегородки выполнена с возможностью радиального перемещения. 2.Установка по п.1, о т л и ч а ю щ а яс я тем, что, выравниватель давления выполнен в виде кольцевой полости, внутренняя стенка которой имеет профиль архимедовой спирали и отверстия, перекрываемые заклонкой. Источники информации, принятые во внимание при зкспертизе 1. Патент N 51-13452, кл. 10 А 732, с 21 D 1/00, : 28.1 V.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| Установка для термообработки изделий | 1990 |

|

SU1770385A1 |

| Устройство для охлаждения деталей | 1973 |

|

SU500256A1 |

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ, ВОДОСБОРНИК И СПРЕЙЕР ДЛЯ ЭТОГО АГРЕГАТА | 1998 |

|

RU2143009C1 |

| Устройство для теплового волочения | 1986 |

|

SU1461550A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2018 |

|

RU2704951C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ КРУГЛЫХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2547089C2 |

| Автомат для термической обработки изделий | 1976 |

|

SU659632A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЦЕНТРОБЕЖНЫМ РАСПЫЛЕНИЕМ РАСПЛАВОВ | 1971 |

|

SU308778A1 |

| Устройство для ускоренного охлаждения проката | 1979 |

|

SU960275A1 |

Авторы

Даты

1980-03-25—Публикация

1977-09-08—Подача