Изобретение относится к устройствам для термической обработки изделий и .может быть использовано для термической обработки цилиндрических изделий, например для улучшения поршневых пальцев.

Известен автомат для термической обработки изделий, содержаш;ий индуктор, спрейеры, загрузочный узел, состояш:ий из штанги 1C укрепленными на ней толкателями и кониром.

Недостатками такого автомата являются сложность конструкции, заключаюш,аяся в том, что спрейер расположен ниже уровня загрузки изделий из индуктора и под прямым углом к оси, и низкая производительность. Кроме того, спрейер охлаждаюш,его устройства не обеспечивает равномерное охлаждение изделий, так как не одинаков напор струй воды из отверстий в вертикальной цилиндрической стенке индуктора с кольцевой полостью. В результате чего качество закалки ухудшается.

Целью изобретения является повышение производительности автомата.

Эта цель достигается тем, что предлагаемый автомат снабжен диском с механизмом поворота и размеш,енной под ним опорой с зажимом, взаимодействующим с копиром, при этом спрейеры укреплены на диске равномерно по окружности и их оси перпендикулярны оси диска, а один из толкателей расположен между спрейерами по оси индуктора.

Кроме того, для предохранения отверстия изделия от воды мой-;€Т быть выполнен в виде подпружиненного рычага, на одном конце которого укреплена пробка, а на другом - ролик, контактируюшпй с копиром. Для обеспечения равномерности

охлаждения изделий спрейер может быть снабжен установленной в его кольцевой полости втулкой с отверстиями различного диаметра с увеличением их диаметров по мере удаления от места подвода охладителя,

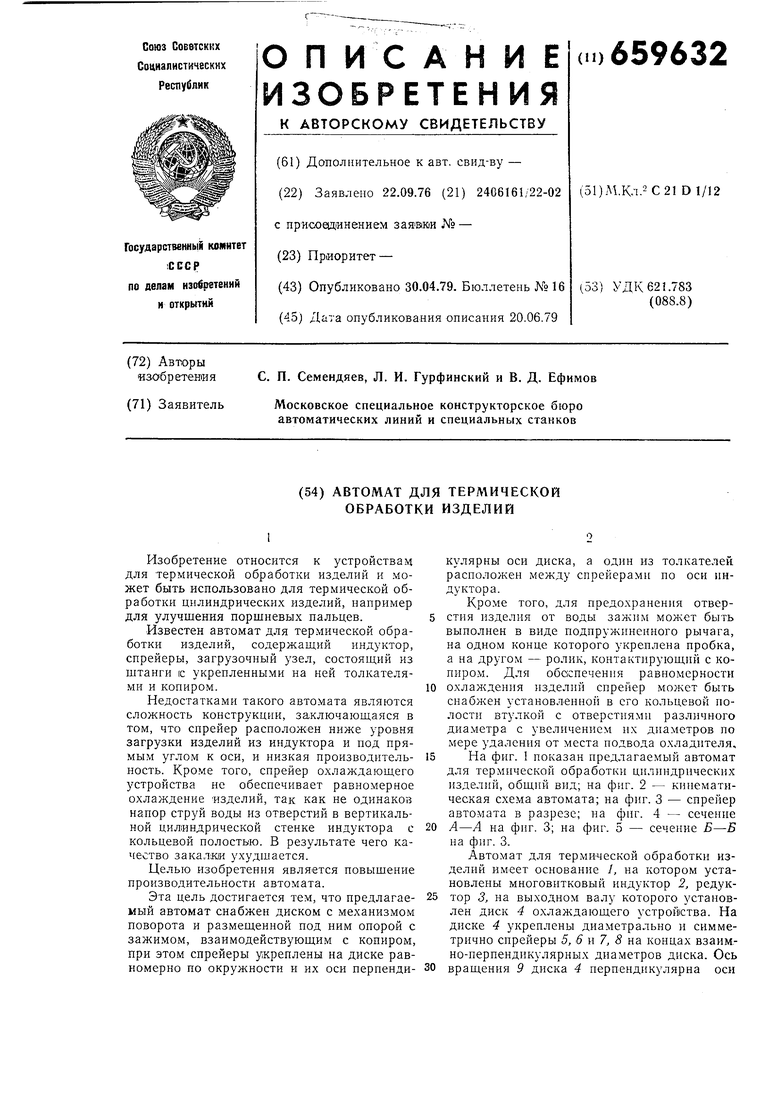

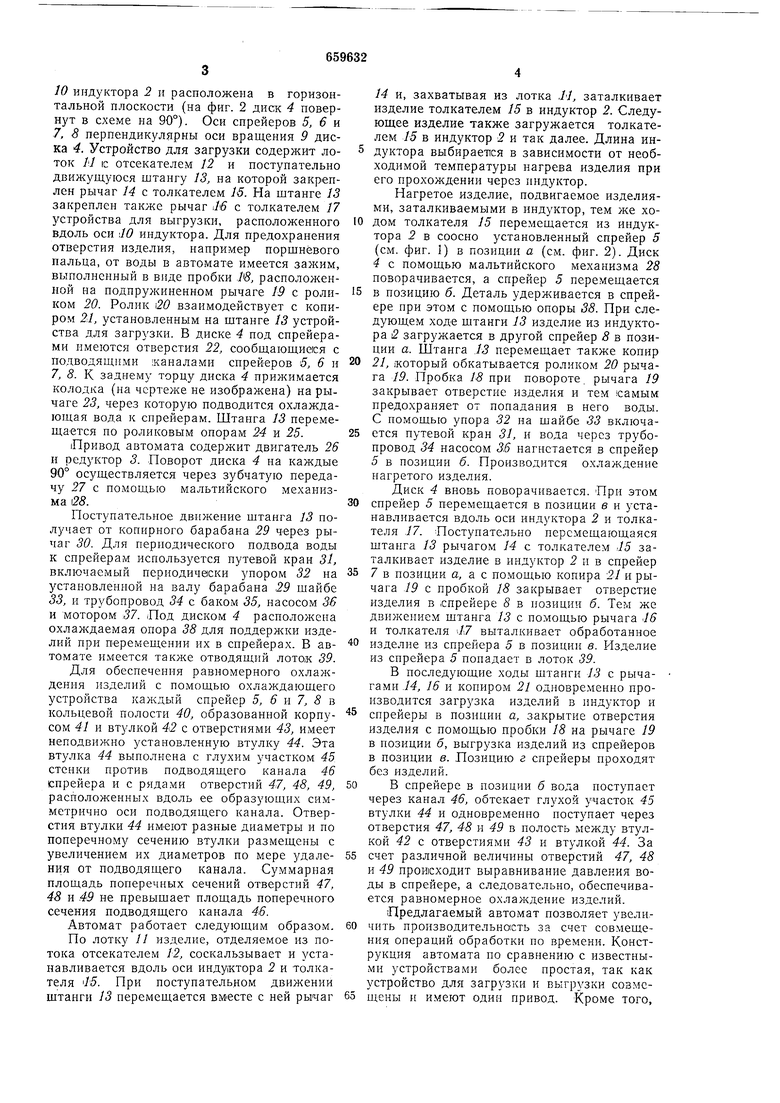

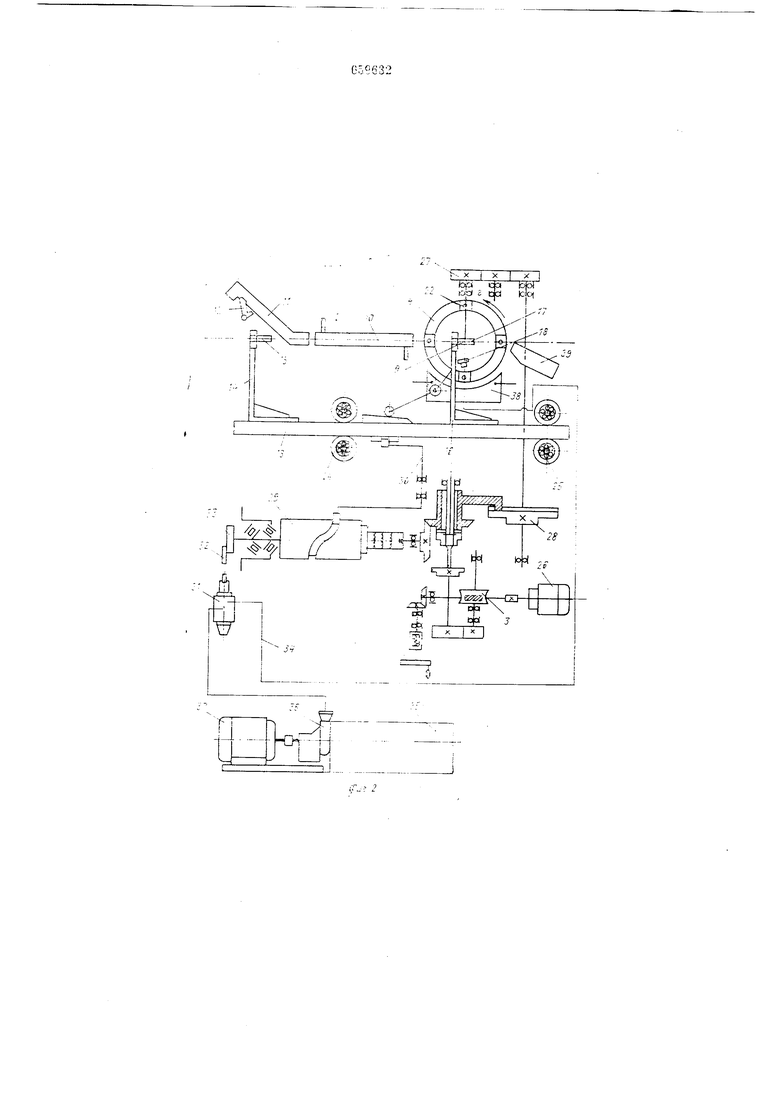

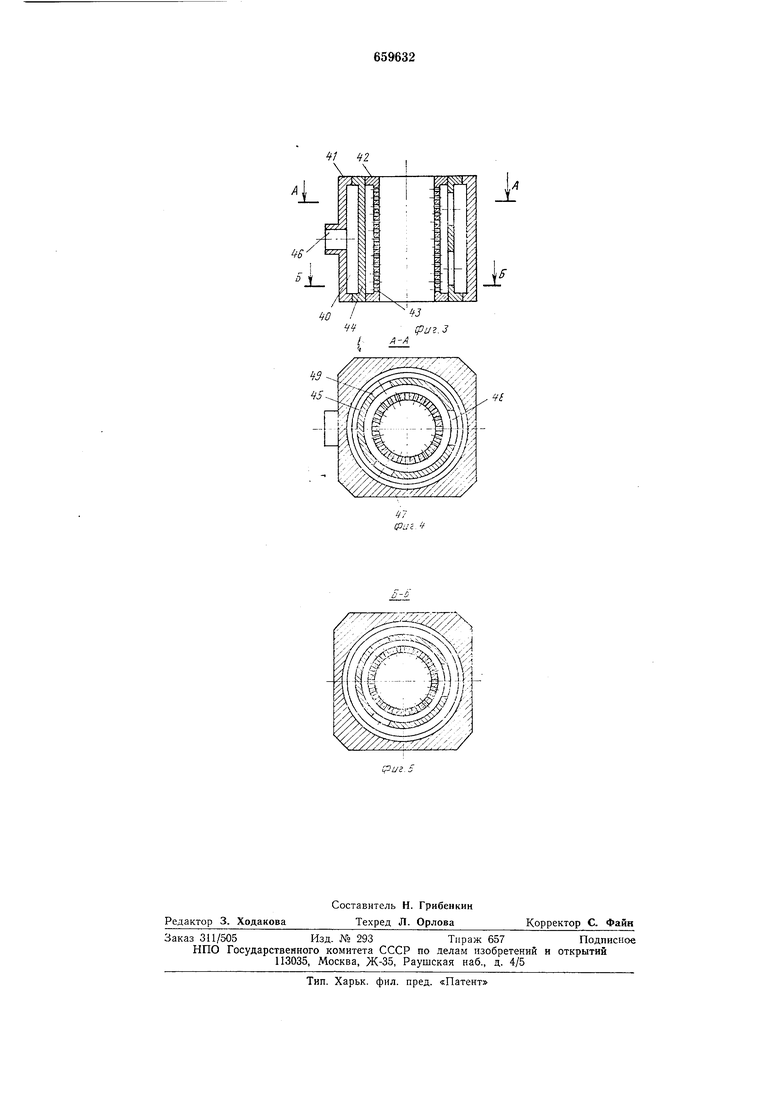

На фиг. I показан нредлагаемый автомат для термической обработки цилиндрических изделий, обший вид; на фиг. 2 - кинематическая схема автомата; на фиг. 3 - спрейер автомата в разрезе; на фиг. 4 - сечение

А-А на фиг. 3; на фиг. 5 - сечение Б-Б на фиг. 3.

Автомат для термической обработки изделий имеет основание 1, на котором установлены многовитковый индуктор 2, редуктор 3, на выходном валу которого установлен диск 4 охлаждающего устройства. На диске 4 укреплены диаметрально и симметрично спрейеры 5, 6 и 7, 8 на концах взаимно-перпендикулярных диаметров диска. Ось

вращения 9 диска 4 нерпендикулярна оси

10 индуктора 2 и расположена в горизонтальной плоскости (на фиг. 2 диск 4 повернут в схеме на 90°). Оси спрейеров 5, € к 7, 8 перпендикулярны оси вращения 9 диска 4. Устройство для загрузки содержит лоток // 1C отсекателем 12 и ноступательно двил ущуюся штангу 13, на которой закреплен рычаг 14 с толкателем 13. На плтанге 13 закреплеп также рычаг ;М с толкателем 17 устройства для выгрузки, расположенного вдоль оси 10 индуктора. Для предохранения отверстия изделия, например поршневого пальца, от воды в автомате имеется зажим, выполненный в виде пробки .Р8, расположенной на подпружиненном рычаге 19 с роликом 20. Ролик 20 взаимодействует с копиром 2,1, установленным на штанге 13 устройства для загрззки. В диске 4 под спрейерами имеются отверстия 22, сообщаюш.ие1ся с подводяш:ими ;каналами спрей-еров -5, 6 и 7, 8. К заднему торцу диска 4 прижимается колодка (на чертеже не изображена) на рычаге 23, через которую подводится охлаждающая вода к спрейерам. Штанга 13 перемещается по роликовым опорам 24 и 25.

Привод автомата содержит двигатель 26 и редуктор 3. Поворот диска 4 па каждые 90° осуществляется через зубчатую передачу 27 с помощью мальтийского механизма i25.

Поступательное движение штанга 13 получает от копнрного барабана 29 ч-ерез рычаг 30. Для периодического подвода воды к спрейерам используется путевой кран 31, включаемый периодически упором 32 на установленной на валу барабана 29 щайбе 3, и трубопровод 34 с баком 35, насосом 36 и мотором 37. Под диском 4 расположена охлаждаемая опора 38 для поддерл ки изделий при перемещении их в спрейерах. В автомате имеется также отводящий лотож 39.

Для обеспечения равномерного охлаждения изделий с помощью охлаждающего устройства каждый спрейер 5, 6 и 7, 5 в кольцевой полости 40, образованной корпусом 41 и втулкой 42 с отверстиями 43, имеет неподвижно установленную втулку 44. Эта втулка 44 выполнена с глухим участком 45 стенки против подводящего канала 46 спрейера и с рядами отверстий 47, 48, 49, расположенных вдоль ее образующих симметрично оси подводящего канала. Отверстия втулки 44 им€ют разные диаметры и по поперечному сечению размещены с увеличением их диаметров по мере удаления от подводящего канала. Суммарная площадь поперечных сечений отверстий 47, 48 и 49 не превышает площадь поперечного сечения подводящего канала 46.

Автомат работает следующим образом.

По лотку // изделие, отделяемое из потока отсекателем 12, соскальзывает и устанавливается вдоль оси индуктора 2 и толкателя /5. При поступательном движении штанги 13 перемещается вместе с ней рычаг

14 и, захватывая из лотка .11, заталкивает изделие толкателем 15 в индуктор 2. Следующее изделие также загружается толкателем 15 в индуктор 2 и так далее. Длина индуктора выбирается в зависимости от необходимой температуры нагрева изделия при его прохождении через индуктор.

Нагретое изделие, подвигаемое изделиями, заталкиваемыми в индуктор, тем же ходом толкателя 15 перемещается из индуктора 2 в соосно установленный спрейер 5 (см. фиг. 1) в позиции а (см. фиг. 2). Диск

4с помощью мальтийского механизма 28 поворачивается, а спрейер 5 перемещается

в позицию б. Деталь удерживается в спрейере при этом с помощью опоры i35. При следующем ходе штанги 13 изделие из индуктора Q загружается в другой спрейер 8 в позиции а. Штанга 13 перемещает также копир

21, который обкатывается роликом 20 рычага 19. Пробка 18 при повороте рычага 19 закрывает отверстие изделия и тем самым предохраняет от попадания в него воды. С помощью упора 32 на шайбе 33 включается путевой кран 31, и вода через трубопровод 34 насосом 36 нагнетается в спрейер

5в позиции б. Производится охлаждение нагретого изделия.

Диск 4 вновь поворачивается. При этом

спрейер 5 перемещается в позиции в и устанавливается вдоль оси индуктора 2 и толкателя 77. Поступательно перемещающаяся штанга 13 рычагом 14 с толкателем :15 заталкивает изделие в индуктор 2 и в снрейер

7 в позиции с, а с помощью копира 21 и рычага .19 с пробкой 18 закрывает отверстие изделия в спрейере 8 в позиции б. Тем же движением штанга 13 с помощью рычага J5 и толкателя -/7 выталкивает обработанное

изделие из спрейера 5 в позиции в. Изделие из спрейера 5 попадает в лоток 39.

В последующие ходы штанги 13 с рычагами .14, 16 и копиром 21 одновременно производится загрузка изделий в индуктор и

спрейеры в позиции а, закрытие отверстия изделия с помощью пробки 18 на рычаге 19 в позиции б, выгрузка изделий из спрейеров в позиции 8. Позицию г спрейеры проходят без изделий.

В спрейере в позиции б вода поступает через канал 46, обтекает глухой участок 45 втулки 44 и одновременно ноступает через отверстия 47, 48 и 49 в полость между втулкой 42 с отверстиями 43 и втулкой 44. За

счет различной величины отверстий 47, 48 и 49 происходит выравнивание давления воды в спрейере, а следовательно, обеспечивается равномерное охлаждение изделий. Предлагаемый автомат позволяет увели.чить производительность за счет совмещения операций обработки по времени. Конструкция автомата по сравнению с известными устройствами более простая, так как устройство для загрузки и выгрузки созмен ены и имеют один привод. Кроме того.

узлы автомата имеют компоновку, обеспечивающую изготовление автомата с меньшими габаритами, чем известные аналогичные ycTBHOfsKH для термообработки.

Фор м у л а изобретен и я

1. Автомат для термической обработки изделий, содержащий индуктор, сирейеры, загрузочный узел, состояихий из штанги с укрепленными на ней толкателями и копиром, имеющий возможность горизонтального перемещения, о т л и ч а ю щ и и с я тем, что, с целью повышения ироизводительности, автомат снабжен диском с механизмом поворота и размещенной иод ним опорой с зажимолт, воздействующим с коинром, при этом спрейеры укреплены па диске равномерно по окружности и их оси перпендикулярны оси диска, а один из толкателе ра гположен между сирейерали но оси имдуктора.

2.Автомат по п. 1, о т л и ч а ю HI и и с я тем, что, с целью предохранения отверетия изделия от воды, зажим выполнен в виде подпр жииенного рычага, на одном конце

которого креплена иробка, а на другом - ролик, конта,ктпрук),ий с копиром.

3.Автомат по п. 1, о т л и ч а ю ш, и и с я , что, с целью обееиечсння равномерности охлаждения изделий, епрейер снабжен установленной в его кольцевой иолости втулкой с отверстиями различного диаметра с увеличением их диаметров по мере удаления от места иодвода охладителя.

1 42

L

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1964 |

|

SU164027A1 |

| АВТОМАТ ДЛЯ ПОСЛЕДОВАТЕЛЬНОЙ ЗАКАЛКИ И ОТПУСКА СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1968 |

|

SU206613A1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| Автомат для завертки конфет"вперекрутку | 1974 |

|

SU516580A1 |

| Автомат для закалки пружин | 1991 |

|

SU1822428A3 |

| Автомат для термической обработки цилиндрических изделий | 1977 |

|

SU654690A1 |

| УСТАНОВКА ДЛЯ ЛОКАЛЬНОЙ ЗАКАЛКИ ОСЕЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 2010 |

|

RU2453611C1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ ШАРИКОПОДШИПНИКОВ В БУМАГУ | 1954 |

|

SU103764A1 |

| Автомат для термической обработки кольцевых деталей | 1972 |

|

SU452610A1 |

6

J

tfO

4V

ff3 рцг.З

Авторы

Даты

1979-04-30—Публикация

1976-09-22—Подача