1

Изобретение относи ся к транспортированию и распределению подвесок с деталями в линиях для химической и электрохимической обработки, имеющих два параллельных р5ща ванн, расположенных в Г1-образной последовательности выполняемых операцкй.

Известна линия для химической обработки деталей, содержащая ванны, расположенные по ходу технологического процесса, камеру су1ики, подъемно-транспортное устрюйстБО, выполненное в виде |замы на которой установлена тележка горизонтального перемещения с закрепленной на ней кареткой вертикального перемещения имеющей балку с захватами l .

Однако известная линия осуществляет транспортировку и распределение груза по рабочим позициям, расположенным в одном ряду. Для горизонтального и вертикального перемещения балки с захватами имеются раздельные приводы, что усложняет работу линии. Масса балки с захватами не уравновешена, поэтому

возникают большие динамические нагрузки на привод вертикального подъема. Кроме того, линия не удобна в обслуживании, так как подвески с деталями при загрузке и выгрузке в концах линии.

Известно также транспортно-распре- делительное устройство, включающее приводную двухкоордннатную каротку, на которой над рабочими местами установлен стержень с щарнирно подвешенными грузозахватными элементами, жестко CBJ занными с кулачками, и программоноситель: стержень снабжён замкнутым цепrfbiM контуром и приводом, а программоноситель выполнен в виде вала, на котсн. ром у каждого рабочего места установлены головки со сменными упорами 2..

Данное устройство осуществляет транспортировку и распределение груза по рабочим местам, расположенным в одном ряду линии.

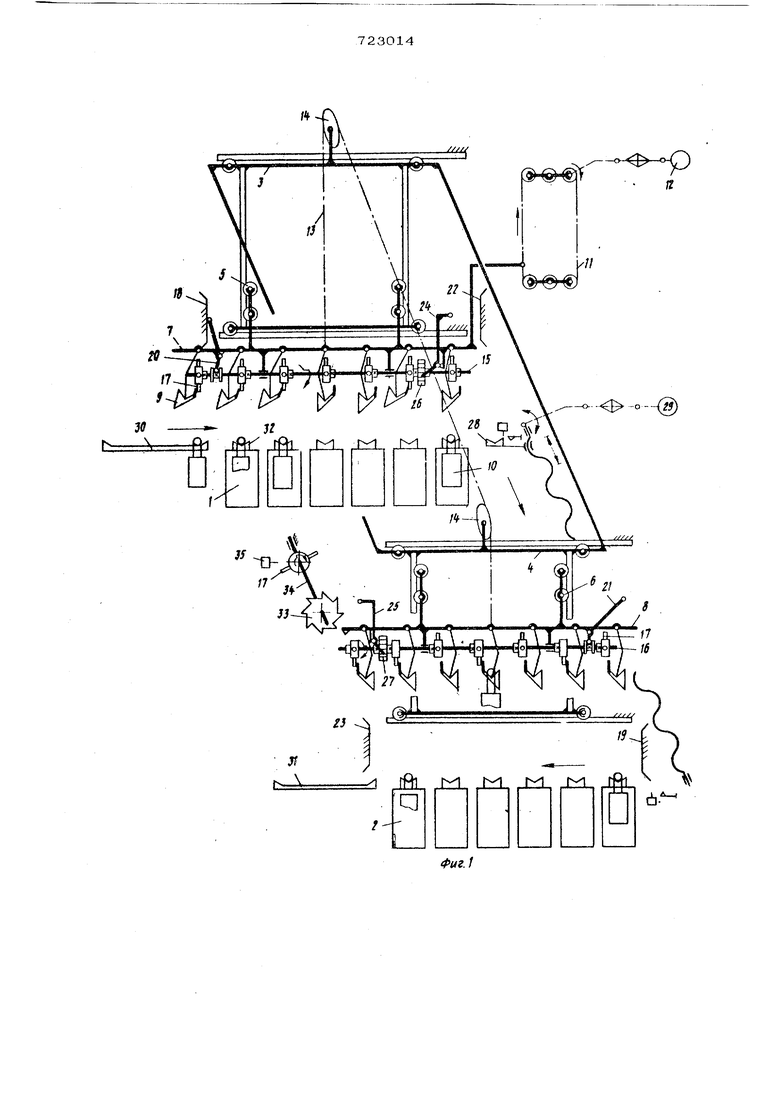

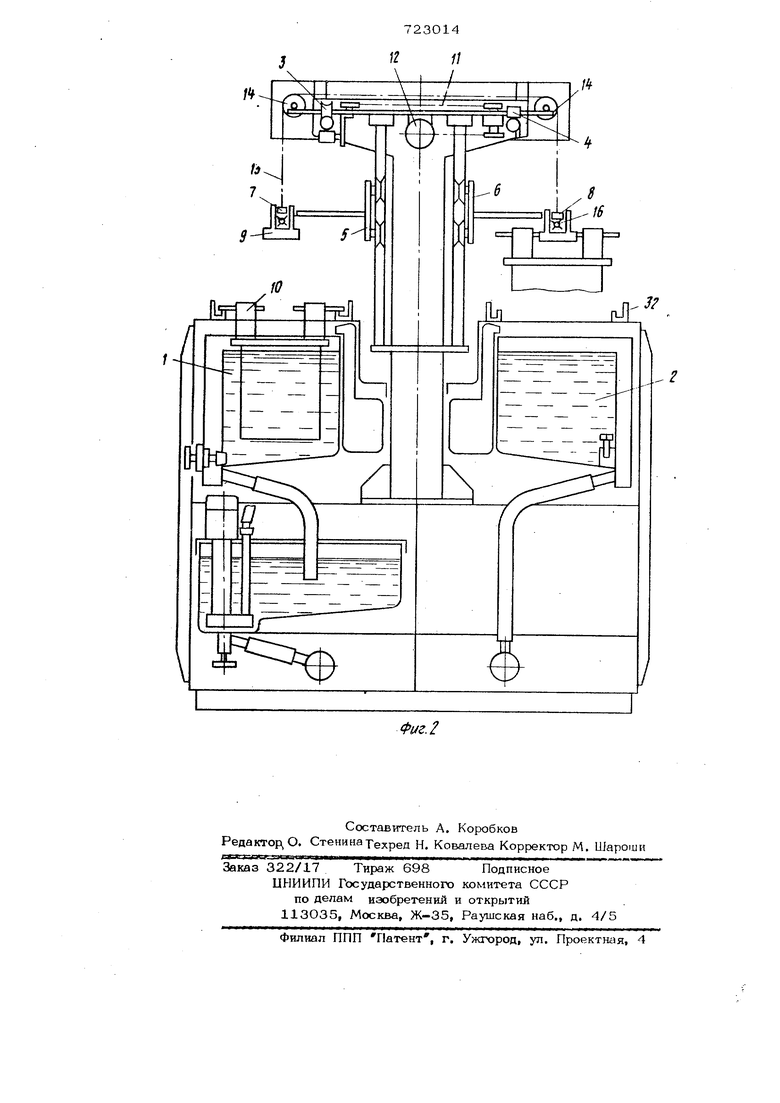

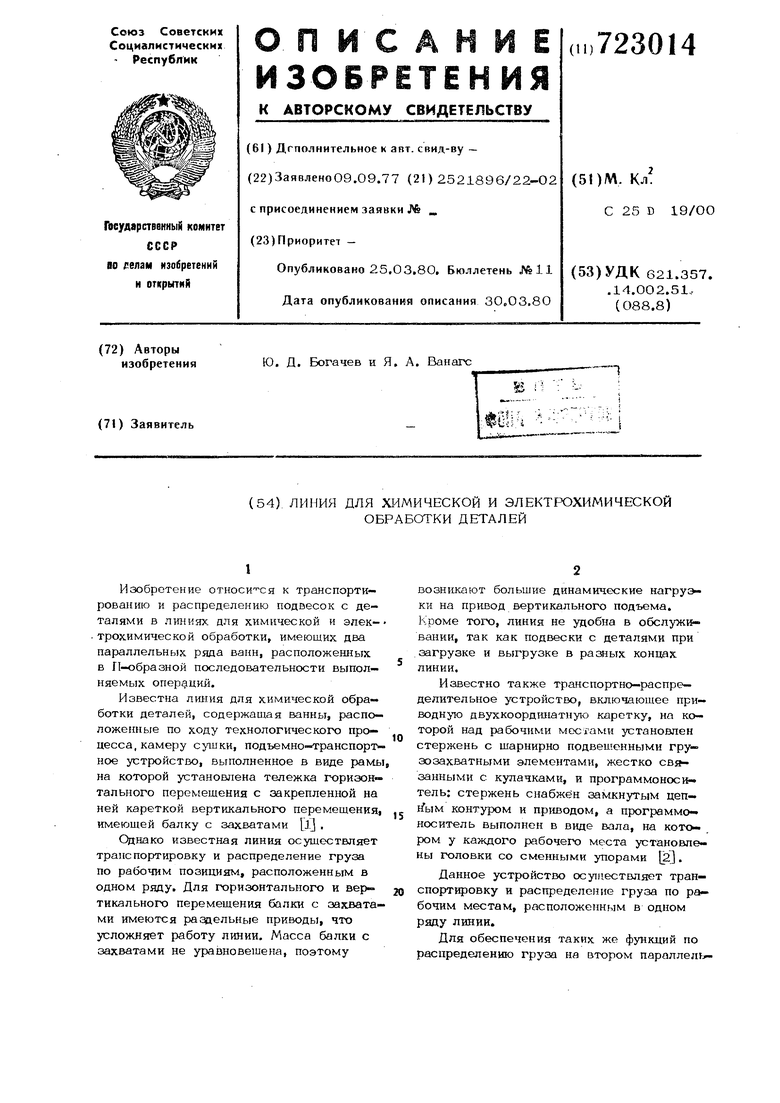

Для обеспечения таких же функций по распределению груза на втором пapaллeл J37HoKi ряду рабочих линии необходимо дополнительное устройство с собственным приводом, что усложняет управление и синхронизацию работы линии по автоматическому распределению и транспортщювке груза на параллельных ее рядах в П-образной последовательности выполняемых, операций Кроме того, для уровновешивания стержня с грузом необходимо дополнительное противовесное устройство, что усложняет конструышю и увеличивает массу движущихся частей. Наиболее близкой по технической сущности к заявленному техническому решению является линия для химической и электрохимической, обработки изделий, содержащая ряд ванн, механизм продольного перемещения а также механизм подъема и опускания кареток с подвесками, выполненными в виде идущей вдоль линии горизонтальной штанги, к которой с двух сторон через систему блоков на тросах подвешены балки, осуществляющие подъем кареток (З. Недостатком указанного устройства .является то, что для вертикального и горизонтального перемещений кареток имеются раздельные приводы, что усложняет конструкцшо линии. Кроме того, подъем обеих балок с подвесками каждого ряда осуществляется одновременно, что увеличивает динамические нагрузки привода. Целью изобретения является упрощени конструкции линии. Это достигается тем, что каретки транспортно-распределительных устрюйст каждого ряда ванн жестко соединены ме ду собой, а стержни с захватами взаимно уравновешены. На фиг. 1 изображена кинематическая схема линии на фиг. 2 - ее поперечный разрез. Линия состоит из двух рядов 1 и 2 ванн, установленных по ходу технологического процесса в П-образной последовательности выполняемых операций, тран портно-распределительлых устройств, выполненных в виде кареток 3 и 4 горизон тального хода, жестко связанных между собой, и кареток 5 и 6 вертикального хода для каждого ряда 1 и 2 ванн. На каретках вертикального хода установлены стержйи 7 и 8 с щарнврно подвешенным захватами 9 для подвесок 1О с деталями. Стержень 7 связан через цедрой контур 11с приводом 12. Между собой стержни 7 и 8 соединены гибким элемён 44 том 13 посредством блоков 14, зак{Х2п- ленных па каретках 3 и 4 горнзоиталь- ного хода. Стержни 7 и 8 снабжены программоносителями, выполненными в виде валов 15 и 16, на которых установлены сменные штифты 17, воздействующие на захваты 9 от неподвижных упоров 18 и 19 посредством рычагов 20 и 21. Переключатели валов 15 и 16 на шаг выполнены по пршщипу храповых механизмов, включающих в себя неподвижные упоры 22 и 23, контактирующие с рычагами 24 и 25, в свою очередь воздействующие на храновые колеса, соответственно 26 и 27. На одном торце линии установлены мостовая ванна (на схеме не показана), снабженная подвижной рамой с опорами, связанной с 29, на другомопоры загрузки ЗО и выгрузки 31. Ванны рядов 1 и 2 снабжены опорами 32, поддерживающими подвески 10 с деталями. Управление 1заботой подвижной рамы 28 с опорами осуществляется при немощи храпового колеса 33, взаимодействующего со стержнем 8, сменных штифтов 17, установленных на общем с храповым колесом 33 валу 34, и датчика 35, срабатывающего от штифтов 17. Л1шия работает следующим образом. Подвески 10 с деталями устанавливают на опоры загрузки 30. При включенном приводе 12 стержень 7 с захватами 9 нопрерь вно движется по траектории, обусловленной цепным контуром 11 и по принципу грейферного питателя передает подвески 1О с деталями с одного рабочего места на другое. Стержень 8, связанный противовесно со стержнем 7, движется непрерывно по траектории, обусловленной также Цепным контуром 11 так, что при движении стержня 7 с 1сареткой 5 из исходного положения вверх стержень 8 на своей каретке 6 опускается вниз, далее стержень 7, находясь в крайнем верхнем положении, и стержень 8, находясь в крайНем нижнем положении, перемещаются на горизонтальных каретках 3 и 4, закрепленных между собой, вправо до крайнего положения верхнего горизонтального участка контура 11, после чего стержень 7 опускается, а стержень 8 поднимается до своих крайних положений к совместно с каретками 3 и 4 перемещается влево в исходное положение. Далее цикл повторяется. Транспортно-распределительное устройство второго ряда 2 ванн линии работает также по принципу грейферного 572 1и1тат :)ля, передов, подвески 10 с дета- Л5ГМИ с одного рабочего места на другое, но в обратном направлении П рогра ммо нос ител и тра не порт но-распределительных устройств работают следующим образом. При перемещении стержня 7 в нижнем положении влево рычаг 2О наталкивается на упор 18 и передни гает вал 15 относительно стержня 7, при этом сменные штифты своими концами отклоняют захваты 9, а подвески 10 с деталями, не зацепляясь с ними, остаются в опорах 32. Захватывание подвесок Юс деталями происходит при отсутствии сменного штифта 17 около захвата 9 в момент перемещения вала 15 Таким образом, наличие или отсутствие сменных штифтов 17 на валу 15 определяет необходимое время вьщержки подвески 1О с деталями в соответствующей ванне. Поворот вала 15 на шаг происходит при наталкивании рычага 24 на упор 22, когда стержень 7 перемещается вниз Аналогично работает программоноситель стержня 8о При установке подвески 10 с деталями захватом 9 стержня 7 на опоры подвижной рамы 28 мостовой датчик 35 от воздействия штифта 17 вала 34 дает команду на включение привода 29. Подвижная {Зама 28 с деталями перемещается на ряд 2 ванн, где подвеска 10 зацепляется со стержнем 8 посредством захвата 9 и передается на опоры 32 следующей ванны При повторном срабатывании датчика 35 подвижная paNia 28 с опорами возвращается в исход ное положение. Использование изобретения послюляет улучи ить эксплуатационные характерист1 « ки линии, т.е. уменьщается износ деталей линии за счет распределения нагрузки равномерно во время всего цикла транспортирования, что дает возможность устанавливать приводы в 2 раза меньшей мощности, повышается КПД привода на 5О% и повышается электродвигателя на 15-2О%, кроме того, уменьшается износ движущихся частей благодаря значительному уменьшению динам№ческих нагрузок от перемещающихся масс. Формула изобретения Линия для химической и электрохим ческой обработки деталей, содержащая ряд ванн, расположенных по ходу технологического процесса, транспортно-распределительное устройство с системой блоков, выполненное в ввде приводных кареток, на которых установлены стержни с захватами, привод и подвески, о т л 1Ьчающаяся тем, что, с целью упрощения конструкции, каретки транспортно- распределительных устройств каждого ванн жестко соединены между собой, а стержни с захватами взаимно уравновешены. Источники информации, принятые во внимание при экспертизе 1„ Авторское свидетеп1эство СССР № 377454, кл. С 23 G 3/00, 1973. 2.Авторское свидетельство СССР № 520306, кл. В 65 G 49/04, 1976. 3.Авторское свидетельство СССР № 397561, кл. С 25 D 19/ОО, 1973. d ffti Ml Ml Ml M l

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНВЕЙЕРНОЙ ТРАНСПОРТИРОВКИ ПРОДУКТОВ, В ЧАСТНОСТИ ФРУКТОВ, СЛУЖАЩЕЕ ДЛЯ ИЗ СОРТИРОВКИ ПО ПРЕДВАРИТЕЛЬНО ЗАДАННЫМ ПАРАМЕТРАМ | 1995 |

|

RU2139231C1 |

| Линия для химической и электрохимической обработки деталей | 1978 |

|

SU775024A2 |

| Транспортно-распределительное устройство | 1974 |

|

SU520306A1 |

| Линия для химической и термической обработки изделий | 1982 |

|

SU1039841A1 |

| Автооператор для гальванических линий | 1981 |

|

SU947232A1 |

| Холодильник для слябов и листового проката | 1982 |

|

SU1058656A1 |

| Линия для химической и электрохимической обработки деталей | 1977 |

|

SU635017A1 |

| Установка для подачи стержней | 1980 |

|

SU950480A1 |

| Автоматическая линия для гальванохимической обработки крупногабаритных листовых изделий | 1983 |

|

SU1084342A1 |

| Устройство для перемещения забитой домашней птицы с одного приводного конвейера на другой приводной конвейер | 1990 |

|

SU1738203A1 |

Авторы

Даты

1980-03-25—Публикация

1977-09-09—Подача