;54) УСТРОЙСТВО ДЛЯ ПРАВКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ПРАВКИ ПРОФИЛЬНОГО ПРОКАТА | 1972 |

|

SU336061A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2012 |

|

RU2487771C1 |

| РАБОЧАЯ КЛЕТЬ РОЛИКОВОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2003 |

|

RU2243043C1 |

| Способ производства швеллеров | 1989 |

|

SU1678469A1 |

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ | 1995 |

|

RU2086317C1 |

| Кантующая арматура прокатного стана | 1986 |

|

SU1435352A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115503C1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 1997 |

|

RU2111803C1 |

| Профилегибочный стан | 1981 |

|

SU988407A1 |

1

Изобретение относится к обработке металлов давлением, а именно к устройствам для правки.

Известно устройство для правки ИJДeлий, содержащее установленную на станине правильную клеть с нижним и верхними роликами, образующими закрытые калибры 1 .

Недостатком известного устройства яйляется невозможность править изделия неравномерного по длине сечеНИН.

Цель изобретения - расширение технологических возмОжностей устройств.а путем, обеспечения правки изделий неравномерного по длине сечения.

Цель достигается за счет того, . что верхние ролики установлены с возможностью одновременного. возврл т|Юпоступательного перемещения вдоль оси правки и перпендикулярно ей и подпружинены. Кроме того, устройство снабжено зажимным приспособлением и подвижным в осевом направлении упором.

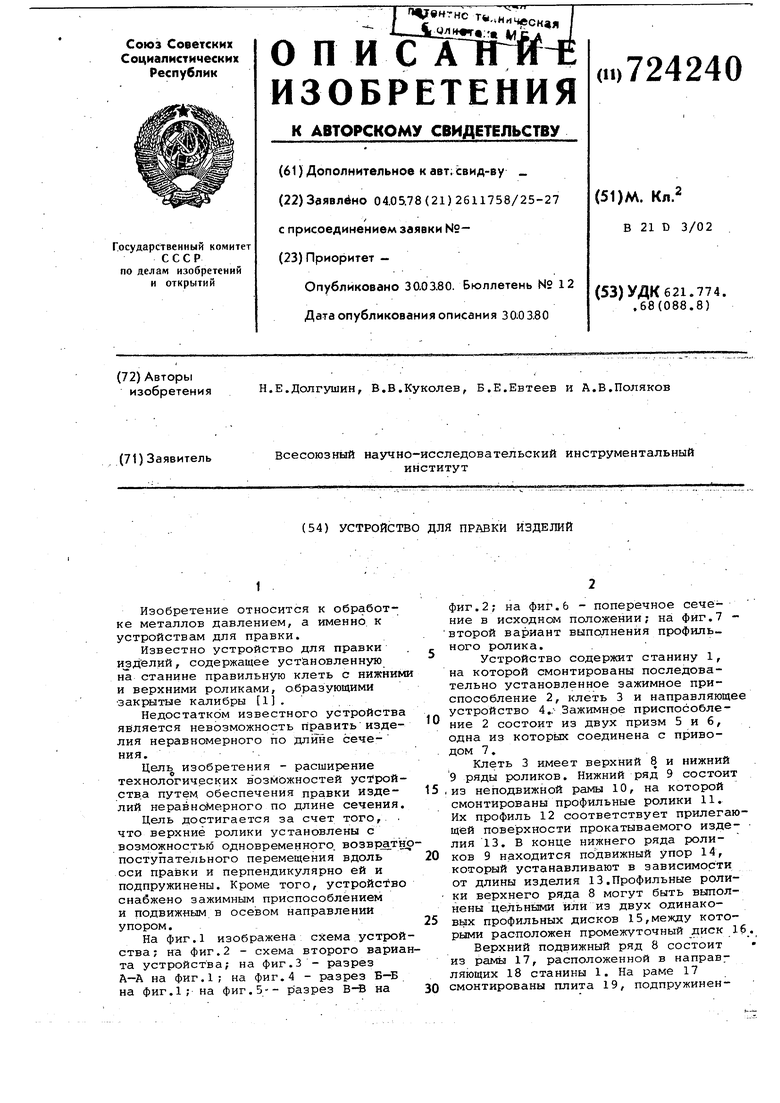

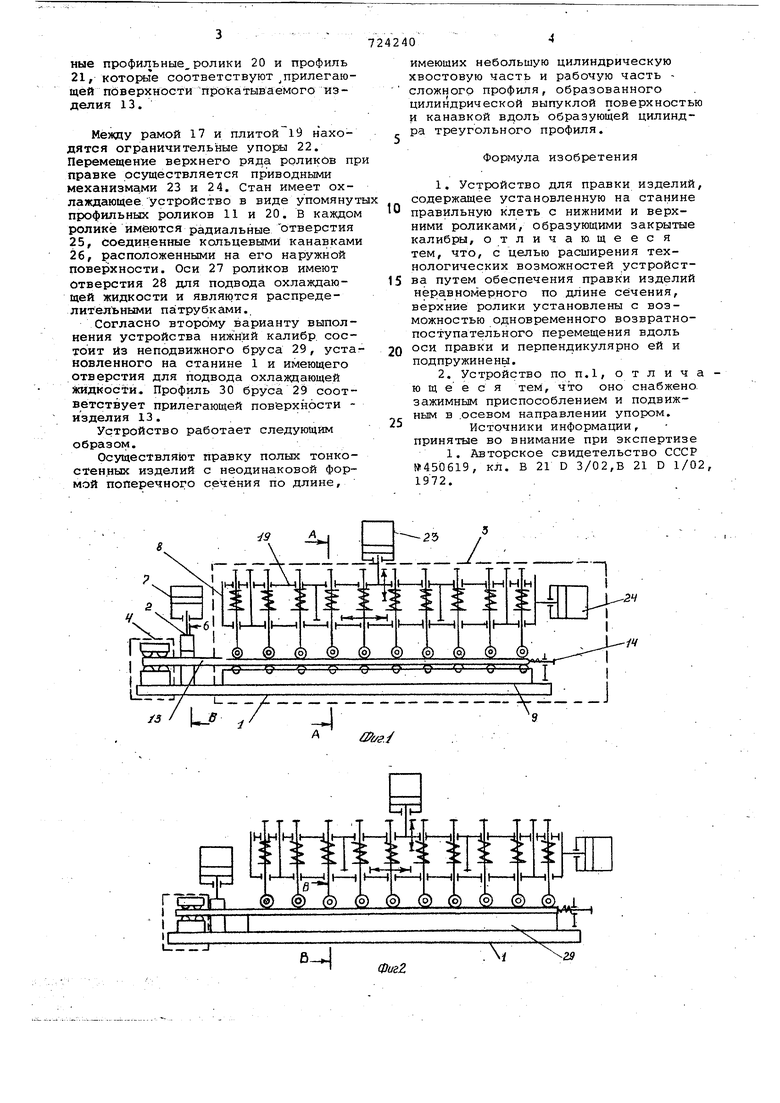

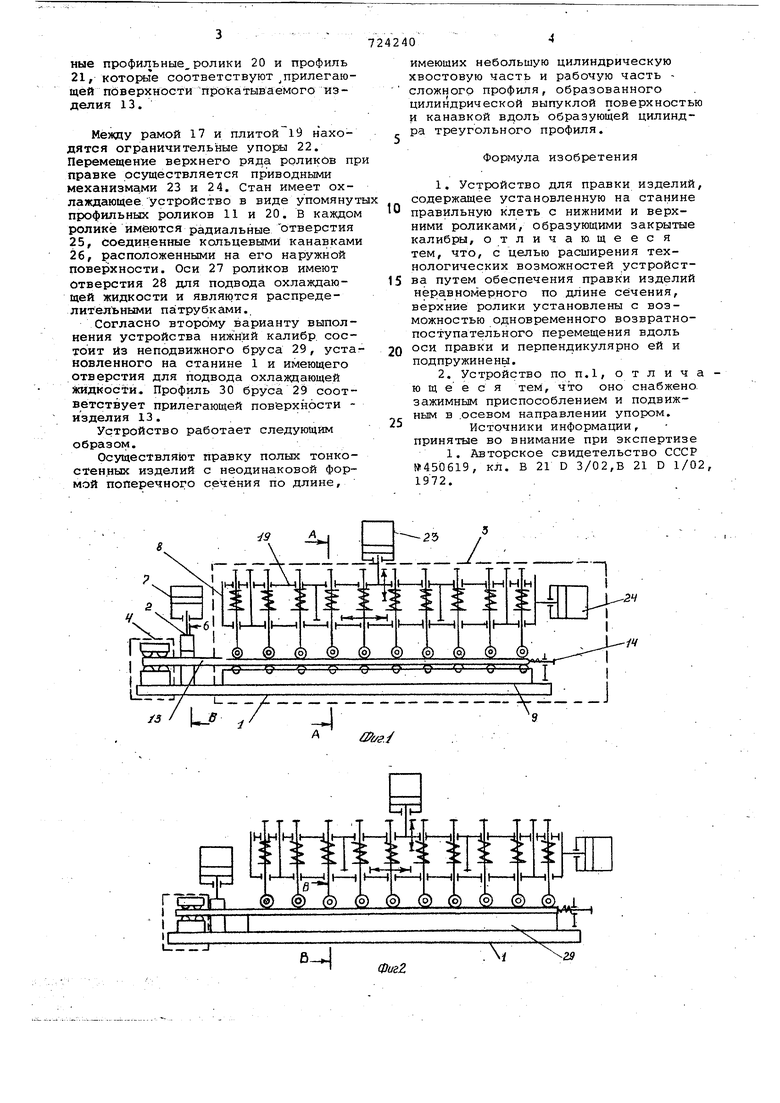

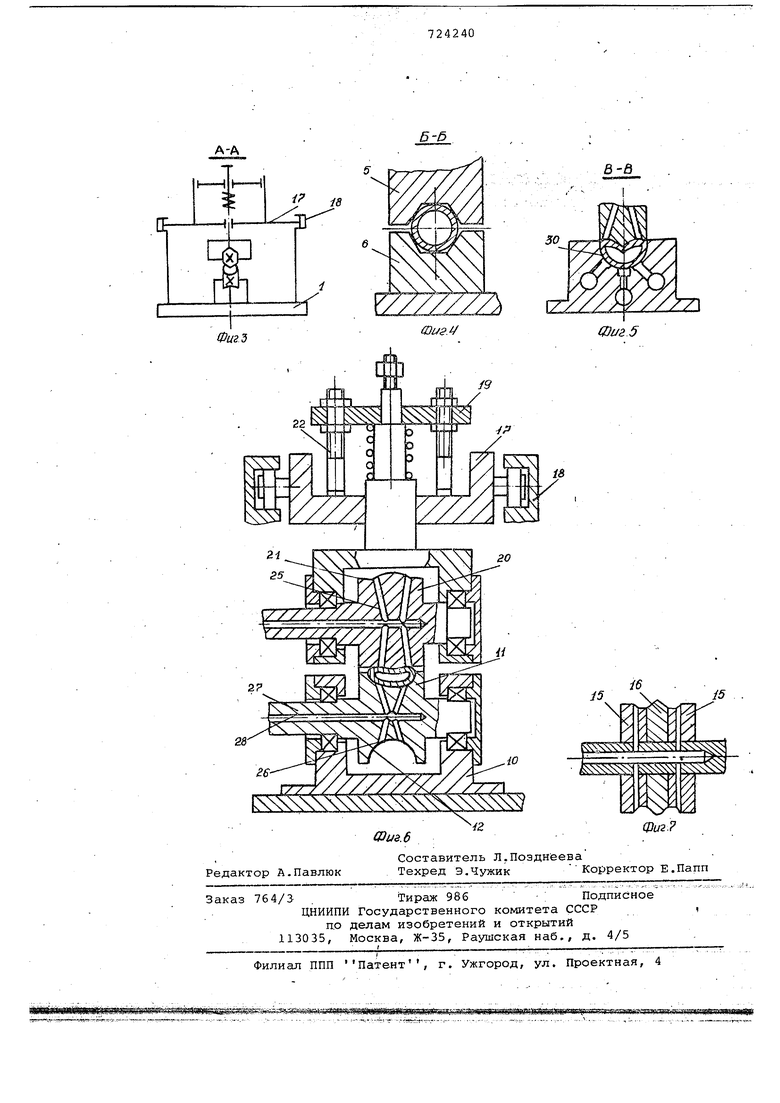

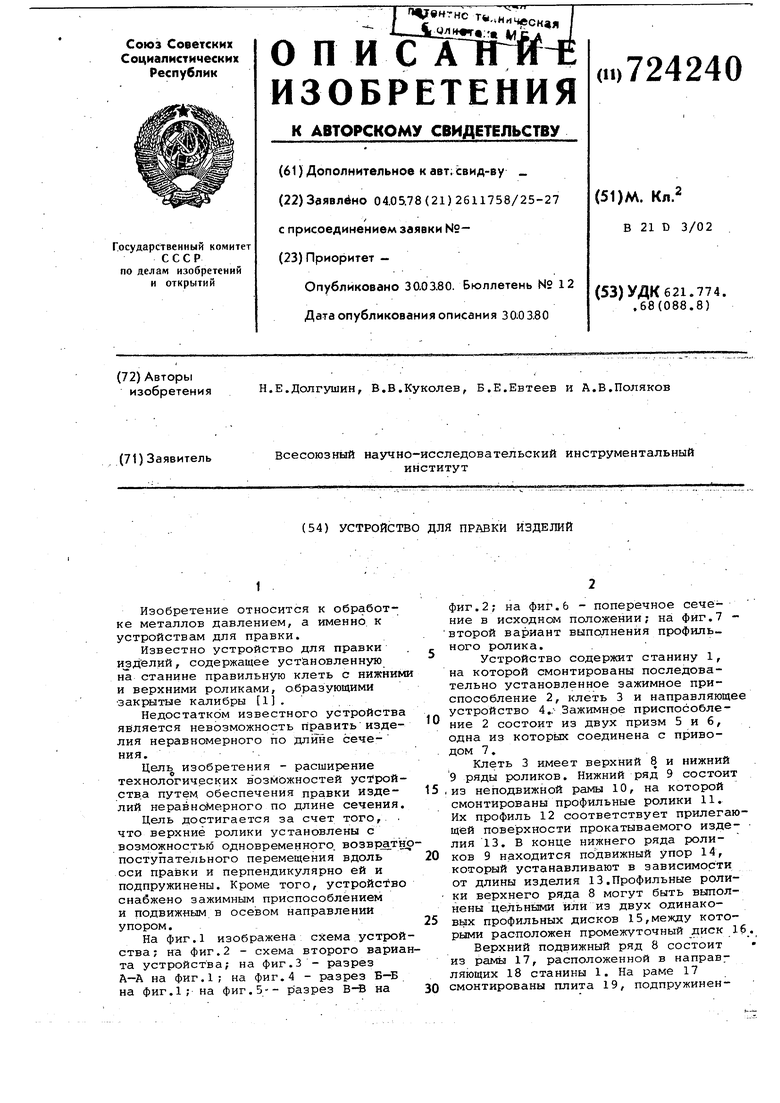

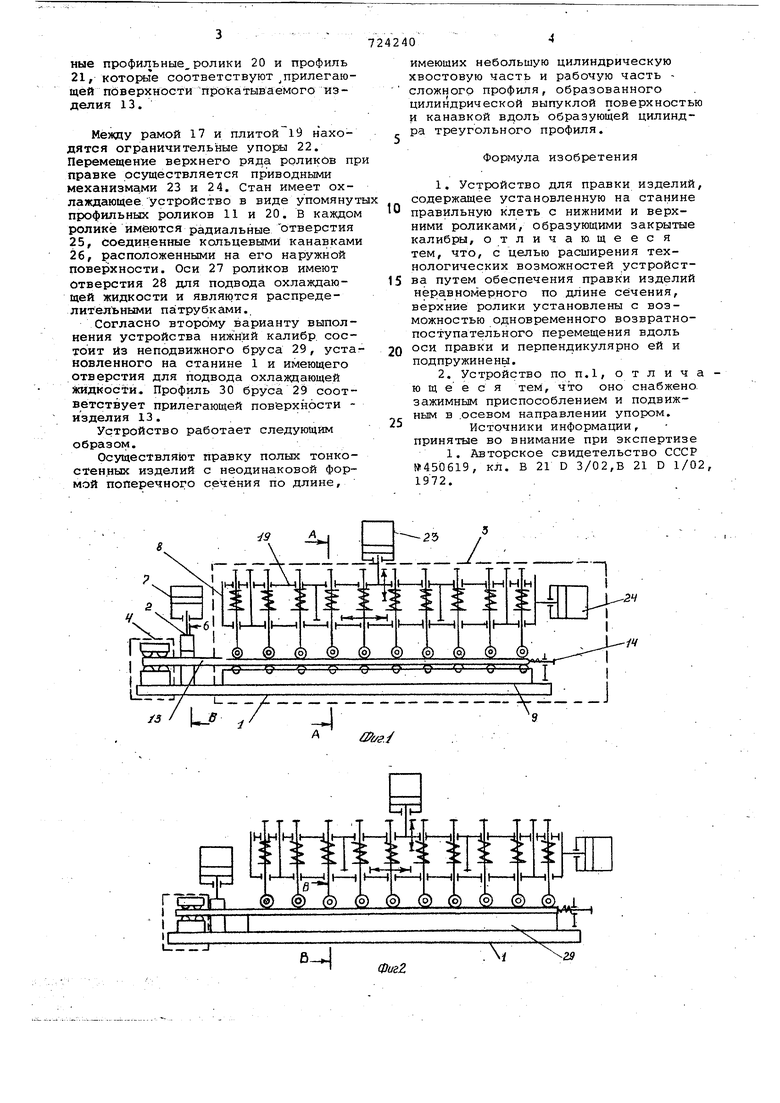

На фиг.1 изображена схема устройства ; на фиг.2 - схема второго вариата устройства; на фиг.З - разрез А-А на фиг.1; на фиг.4 - разрез Б-Б на фиг.1; на фиг.5-- разрез В-В на

фиг.2; на фиг.6 - поперечное сечение в исходном положении; на фиг.7 второй вариант выполнения профильного ролика.

Устройство содержит станину 1, на которой смонтированы последовательно установленное зажимное приспособление 2, клеть 3 и направляющее устройство 4.; Зажимное приспособление 2 состоит из двух призм 5 и 6, одна из которьох соединена с приводом 7..

Клеть 3 имеет верхний 8 и нижний 9 ряды роликов. Нижний ряд 9 состоит

,из неподвижной рамы 10, на которой смонтированы профильные ролики 11. Их профиль 12 соответствует прилегающей поверхности прокатываемого изде- ЛИЯ 13. В конце нижнего ряда роликов 9 находится подвижный упор 14, который устанавливают в зависимости от длины изделия 13.Профильные ролики верхнего ряда 8 могут быть выполнены цель ньоми И.ЛИ из двух одинаковых профильных дисков 15,между которыми расположен промежуточный .диск 16.

Верхний подвижный ряд 8 состоит из рамы 17, расположенной в направг ляющих 18 станины 1. На раме 17

смонтированы плита 19, подпружиненные профильные.ролики 20 и профиль 21, которые соответствуют прилегающей поверхности прокатываемого изделия 13.

Между рамой 17 и плитой 19 находятся ограничительные упорл 22. Перемещение верхнего ряда роликов п правке осуществляется приводными механизма,ми 23 и 24. Стан имеет охлаждающее устройство в виде упомяну профильных роликов 11 и 20. В каждо ролике имеются радиальные отверстия

25,соединенные кольцевыми канавкам

26,расположенными на его наружной поверхности. Оси 27 роликов имеют Отверстия 28 для подвода охлаждающей жидкости и являются распределительными патрубками..

Согласно второму варианту выполнения устройства нижний калибр, состоит из неподвижного бруса 29, установленного на станине 1 и имеющего отверстия для подвода охлаждающей жидкости. Профиль 30 бруса 29 соответствует прилегающей поверхности изделия 13.

Устройство работает следующим образом.

Осуществляют полых тонкостен.ных изделий с неодинаковой формой поперечного сечения по длине.

Л

м

имеющих небольшую цилиндрическую хвостовую часть и рабочую часть сложного профиля, образованного цилиндрической выпуклой поверхностью и канавкой вдоль образующей цилиндра треугольного профиля.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №450619, кл. В 21 D 3/02,В 21 D 1/02, 1972.

V

-2S

Фиг2

Авторы

Даты

1980-03-30—Публикация

1978-05-04—Подача