Изобретение относится к металлургии, а именно к сортопрокатному производству, и может быть использовано для получения стальных равнополочных швеллеров.

Известен способ прокатки швеллеров, включающий деформацию в черновых проходах развернутого раската с изогнутыми стенкой и полками, выпрямление элементов профиля и подгибку полок по направлению к стенке в чистовом калибре, причем в черновых проходах осуществляют двойной знакопеременный перегиб полок, смещая зону перегиба по проходам в направлении кромок [1].

Недостаток известного способа состоит в том, что на кромках полос образуются дефекты в виде трещин и надрывов из-за их захолаживания, потери пластичности и неравномерности деформации. Помимо этого, способ характеризуется повышенным расходом валков. В частности, при использовании калибра, приведенного в указанном способе, из-за разности окружных скоростей различных участков калибра на контактных поверхностях образуются дефекты, валки не допускают переточек. Данная калибровка не может быть использована на практике.

Известен способ производства швеллеров, включающий формирование в чистовой клети профиля с изогнутой стенкой и последующую правку профиля на роликоправильной машине, причем при формировании профиля в чистовой клети, на участках поверхности его стенки, прилегающих к углам профиля, формируют утолщения трапециевидной формы с регламентированными размерами, которые затем раскатывают в процессе холодной правки [2].

Недостатки известного способа состоят в том, что для его реализации необходима мощная правильная машина, которая должна осуществлять холодную прокатку швеллера с пластическим деформированием утолщений стенки. Неравномерность деформации при прокатке утолщений стенки приведет к продольному искривлению швеллера, образованию дефектов на кромках полок.

Наиболее близким к предлагаемому является способ горячей прокатки профильной полосы в виде швеллера, включающий разогрев заготовок квадратного сечения и последующее их многопроходное деформирование в горизонтальных и вертикальных валках с калибрами, с формированием развернутого профиля ("бабочки") и последующим подгибанием полок в калибрах валков с одновременным обжатием для получения заданного поперечного сечения готового швеллера. После охлаждения швеллеры подвергают холодной правке на роликоправильной машине [3].

Недостатки известного способа заключаются в следующем. В процессе прокатки профильной заготовки кромки полок охлаждаются наиболее интенсивно, что приводит к потере пластичности металла. Прокатка в последних проходах профильной полосы с захоложенными кромками полок является причиной образования дефектов - трещин, надрывов. Помимо этого, подгибание полок на начальных этапах деформирования требует выполнения в валках глубоких врезов для получения высоких калибров. Это увеличивает расход валков.

Цель изобретения состоит в повышении качества кромок полок швеллеров при одновременном снижении расхода валков.

Поставленная цель достигается тем, что в известном способе прокатки швеллеров, включающем многопроходное деформирование профильной полосы в горизонтальных и вертикальных валках с калибрами, с формированием развернутого профиля и последующим подгибанием полок, согласно предложению, перед предпоследним проходом полки профильной полосы подгибают в вертикальных валках на угол 22 - 26o, в предпоследнем проходе прокатку ведут в горизонтальных валках с вытяжкой 1,10 - 1,30, а в заключительном проходе профильную полосу прокатывают с вытяжкой 1,19 - 1,25 и одновременным подгибом полок на угол 10 - 14o.

Известное и предложенное технические решения имеют следующие общие признаки. Оба они являются способами прокатки швеллеров. Оба включают многопроходное деформирование профильной полосы в горизонтальных и вертикальных валках с калибрами. В обоих случаях формируют развернутый профиль и затем осуществляют подгибание полок.

Отличия предложенного способа состоят в том, что перед предпоследним проходом полки профильной полосы подгибают в вертикальных валках на угол 22 - 36o (без уменьшения площади поперечного сечения полосы), чего в известном способе нет. В предложенном способе в предпоследнем проходе прокатку ведут с вытяжкой 1,10 - 1,30, не изменяя угла подгиба полок. В известном способе угол подгиба полок изменяют, причем величины вытяжки и угла подгиба не регламентированы. И, наконец, в предложенном способе в заключительном проходе профильную полосу прокатывают с вытяжкой 1,19 - 1,25 и подгибом полок на угол 10 - 14o. В известном способе регламентация указанного сочетания параметров отсутствует.

Перечисленные отличительные признаки проявляют во всей совокупности новые свойства, не присущие им в известных совокупностях признаков, и заключающиеся в повышении качества кромок швеллеров при одновременном снижении расхода валков. Это свидетельствует о соответствии предложенного технического решения критерию "существенность отличий".

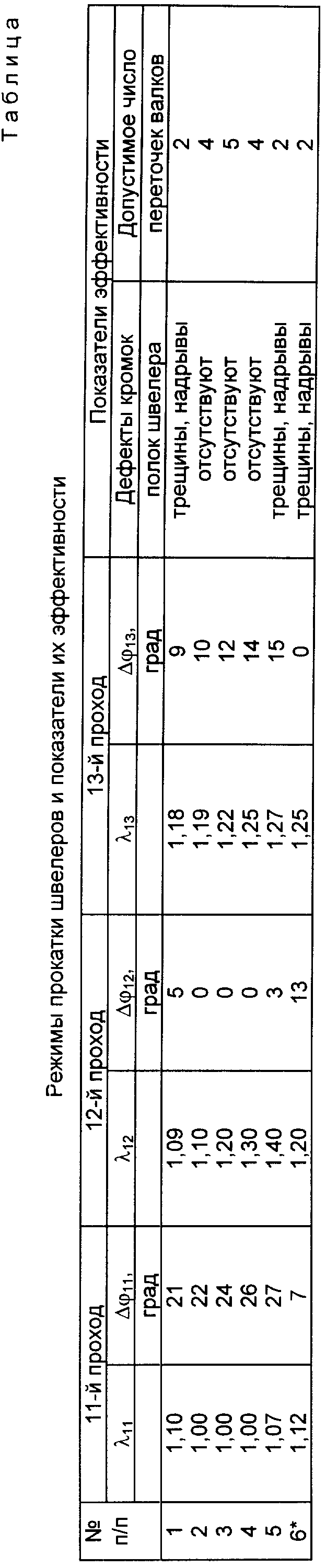

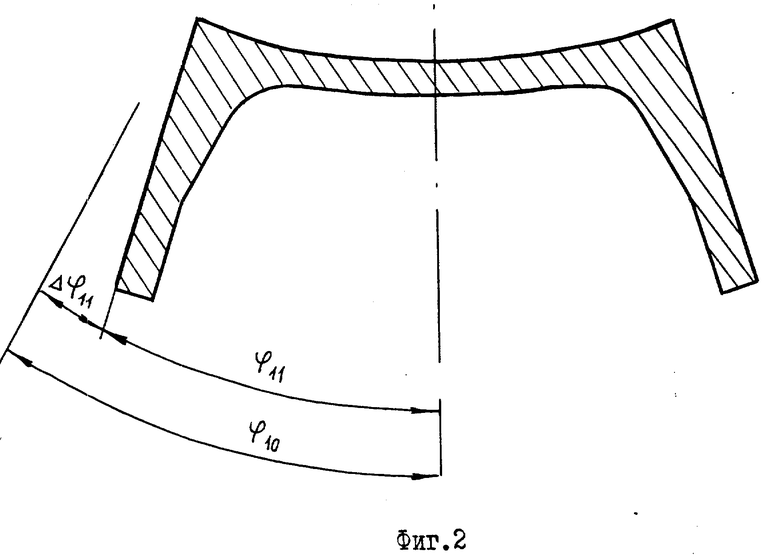

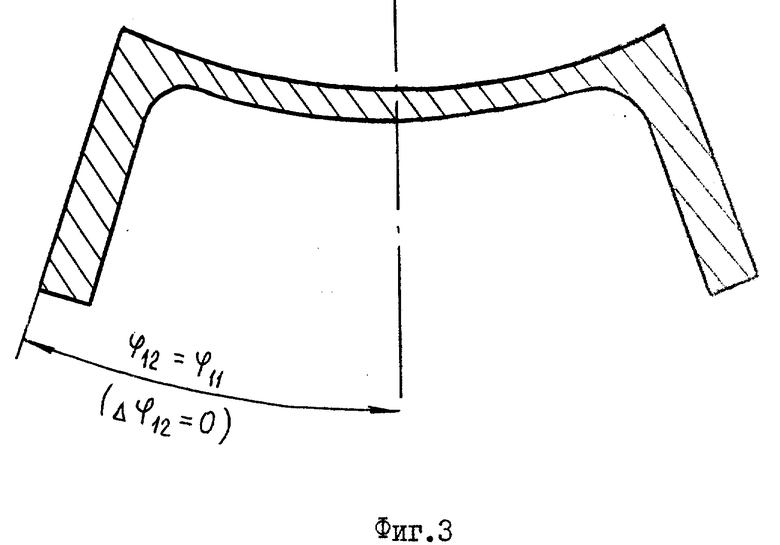

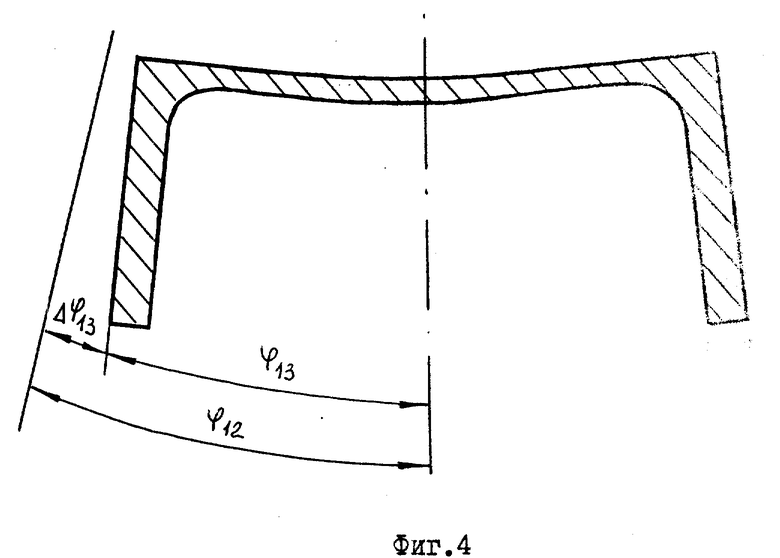

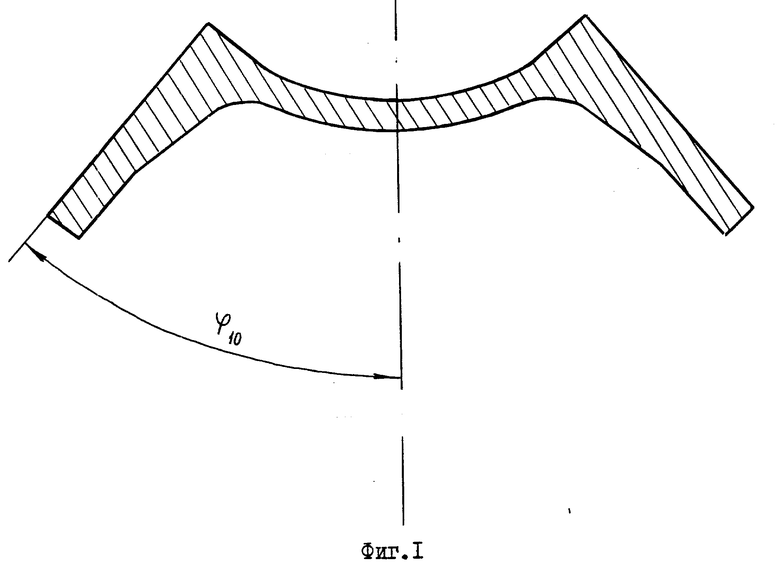

Сущность изобретения поясняется изображенными на фиг. 1 - 4 профилями поперечного сечения полосы: перед подгибкой полок (фиг. 1); перед предпоследним проходом (фиг. 2); после предпоследнего прохода (фиг. 3); после последнего прохода (фиг. 4).

Поскольку окончательное формирование качества проката достигается в последних проходах, когда полоса имеет малую площадь поперечного сечения, низкую и неравномерную по сечению температуру, то именно в трех последних проходах оказалось необходимым регламентировать условия деформирования. Одновременно с этим перенесение операций подгибания полок на последние проходы позволило избежать захолаживания кромок полок и исключить необходимость выполнения во всех предыдущих проходах глубоких ручьев (врезов), образующих калибры, т.е. снизить расход активного слоя валков.

Использование в проходе, предшествующем предпоследнему, прокатки в вертикальных валках для подгиба полок швеллера на угол 22 - 26o представляет из себя, по-сути, профилегибочный проход, так как площадь поперечного сечения полосы не изменяется. За счет этого подгиба полок профиля обеспечивается повышение сопротивления изгибам и устойчивости полосы, что необходимо в последующих проходах для получения высокого качества швеллера. Поскольку ширина полки швеллера почти в два раза меньше высоты стойки, необходимая глубина ручьев в вертикальных валках, контактирующих с полками при их подгибе, также уменьшена, что снижает расход валков. Кроме того, в этом проходе вертикальные валки не контактируют с кромками полок. В результате снижается падение температуры и пластичности кромок полок, исключается образование на них дефектов.

Экспериментально установлено, что при углах подгиба, меньших 22o, во-первых, снижается устойчивость полосы, и, во-вторых, требуется увеличение углов подгиба при последующих проходах, что приводит к ухудшению качества швеллера и увеличению глубины ручьев на валках. Увеличение этого угла более 26o нецелесообразно, так как отрицательно сказывается на точности профиля после последнего прохода и качества кромок полок швеллера.

Прокатка в предпоследнем проходе с вытяжкой 1,10 - 1,30 и без подгиба полок обеспечивает наиболее равномерное деформирование металла по площади поперечного сечения профиля, исключая образование дефектов по кромкам полок. Увеличение вытяжки более 1,30 приводит к переполнению калибра и неравномерности деформации по сечению полосы, что недопустимо. Снижение вытяжки менее 1,10 ухудшает точность профиля швеллера.

Прокатка в последнем проходе должна обеспечивать заполнение калибра, прямолинейность швеллера, равномерность деформации по сечению, отсутствие дефектов на кромках полок. При вытяжке полосы в последнем проходе менее 1,19 не достигается требуемая точность размеров, не исключено незаполнение профиля. Увеличение вытяжки более 1,25 приводит к неравномерности деформации по сечению, образованию трещин и надрывов на кромках полос. Уменьшение угла подгиба менее 10o ухудшает качество полосы на выходе из валков, что ведет к ее искривлению. Увеличение этого угла более 14o приводит к появлению дефектов на кромках полок из-за неравномерности деформации по сечению полосы.

Пример. Стальную заготовку квадратного сечения 125•125 мм разогревают в газовой печи до температуры 1210oC и транспортируют по рольгангу ко входной стороне сортопрокатного стана 350. В первых четырех проходах заготовку обжимают в горизонтальных и вертикальных валках с суммарной вытяжкой λΣ = 1,95 в полосу прямоугольного сечения 64•125 мм. Затем в горизонтальных и вертикальных валках с калибрами за 6 проходов формируют развернутый симметричный профиль типа "бабочка", представленный на фиг. 1. Угол ϕ10 отклонения полок швеллера от вертикали составляет 42o. Сформированный развернутый профиль задают в вертикальные валки с калибрами, в которых в процессе 11-го прохода полки швеллера подгибают на угол Δϕ11= 24°. . Таким образом, после 11-го прохода полоса приобретает профиль, представленный на фиг. 2. Угол ϕ11 отклонения от вертикали при этом составляет 18o. Вытяжка полосы в 11-м проходе λ11= 1,00 (площадь поперечного сечения полосы не изменяется).

Поскольку в 11-м проходе кромки полок не контактируют с вертикальными валками, не происходит падения их температуры.

Последующий предпоследний 12-й проход (контрольный) ведут в горизонтальных валках с калибрами. Вытяжка в этом проходе λ12= 1,20, при прокатке полки швеллера не подгибают, их отклонение от вертикали остается равным ϕ12= 18° (фиг. 3). Температура по сечению профиля полосы распределена равномерно, так как в предыдущем 11-м проходе кромки полок не взаимодействовали с вертикальными валками и не были подстужены. Это предотвращает образование на кромках полок трещин и надрывов.

Заключительный 13-й проход также ведут в горизонтальных валках с калибрами. Величину вытяжки устанавливают λ13= 1,22 . Полки профиля подгибают в процессе прокатки на угол Δϕ13= 12° , при этом после 13-го прохода угол наклона полок швеллера к вертикали равен ϕ13 = 6° . Поскольку сочетание указанной вытяжки и углов подгибки полок обеспечивают равномерность вытяжек по сечению профиля, швеллер после 13-го прохода выходит из валков прямолинейно и не имеет трещин и надрывов на кромках полок.

Полученный швеллер охлаждают до комнатной температуры и подвергают холодной правке на роликоправильной машине. После холодной правки внешняя поверхность стойки швеллера приобретает плоскую форму, а полки доворачиваются на угол 6o и становятся перпендикулярными стойке.

По мере износа калибров валки стана 350 подвергают переточкам на меньший диаметр, сохраняя их калибровки. Общее количество переточек определяется глубиной ручьев и в данном случае составляет 5.

Варианты реализации способов и показатели их эффективности представлены в таблице.

Из таблицы следует, что в случае применения предложенного способа (варианты 2 - 4) исключается образование трещин и надрывов по кромкам полок, возрастает допустимое число переточек валков и увеличивается их стойкость. При запредельных значениях заявленных параметров (варианты 1 и 5) имеет место дефектообразование по кромкам полок, допустимое число переточек валков уменьшается. Также более низкие показатели качества проката и стойкости валков достигаются при использовании способа-прототипа (вариант 6).

Технико-экономические преимущества предложенного способа состоят в том, что прокатка в заключительных проходах, когда окончательно формируется качество швеллера, с оптимальными величинами вытяжек и углами подгибания полок позволяет выровнять температуру и вытяжки по сечению профильной полосы, исключить образование трещин и надрывов по кромкам полок швеллера. Одновременно с этим прокатка развернутого профиля и последующий профилегибочный проход позволяют уменьшить глубину вреза ручьев, образующих калибры, и, тем самым, увеличить допустимое число переточек и снизить расход валков сортопрокатного стана.

За базовый объект принят способ-прототип. Использование предложенного способа позволит повысить рентабельность производства швеллеров на 5 - 7%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2007 |

|

RU2350408C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПРОФИЛЬНОЙ ПОЛОСЫ | 1996 |

|

RU2090274C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНОГО УГЛОВОГО ПРОФИЛЯ | 2005 |

|

RU2287382C1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 2005 |

|

RU2301118C2 |

| СПОСОБ ПРОКАТКИ ЖЕЛОБЧАТОЙ ПОЛОСЫ | 2000 |

|

RU2184629C2 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1997 |

|

RU2115499C1 |

| ГНУТЫЙ СПЕЦПРОФИЛЬ ШВЕЛЛЕРНОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124408C1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2019 |

|

RU2721265C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2009 |

|

RU2391171C1 |

Изобретение относится к металлургии, а именно к сортопрокатному производству, и может быть использовано для получения стальных равнополочных швеллеров. Способ включает многопроходное деформирование профильной полосы в горизонтальных и вертикальных валках с калибрами, с формированием развернутого профиля и последующим подгибанием полок. Перед предпоследним проходом полки профиля подгибают в вертикальных валках на угол 22 - 26o. В предпоследнем проходе прокатку ведут в горизонтальных валках с вытяжкой 1,10 - 1,30. В заключительном проходе профильную полосу прокатывают с вытяжкой 1,19-1,25 и одновременным подгибом полок на угол 10 - 14o. Технический результат заключается в повышении качества кромок полок швеллеров при снижении расхода валков. 4 ил., 1 табл.

Способ прокатки швеллеров, включающий многопроходное деформирование профильной полосы в горизонтальных и вертикальных валках с калибрами, с формированием развернутого профиля и последующим подгибанием полосок, отличающийся тем, что перед предпоследним проходом полки профильной полосы подгибают в вертикальных валках на угол 22 - 26o, в предпоследнем проходе прокатку ведут в горизонтальных валках с вытяжкой 1,10 - 1,30, а заключительном проходе профильную полосу прокатывают с вытяжкой 1,19 - 1,25 и одновременным подгибанием полок на угол 10 - 10o.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство N 1614870, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство N 1678469, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Грудев А.П | |||

| и др | |||

| Технология прокатного производства - М.: Металлургия, 1994, с.188-191, 209-211. | |||

Авторы

Даты

1998-05-27—Публикация

1997-06-03—Подача