Группа изобретений относится к обработке металлов давлением и может быть использована при изготовлении прокаткой изделий переменного профиля, например рессорных листов для малолистовых рессор.

Известен способ прокатки изделий переменного профиля, включающий нагрев заготовки, совмещение ее с подвижной профильной оправкой путем гибки заготовки с помощью указанной оправки и прокатку заготовки перемещением оправки между неприводными стационарными валками (патент РФ N 2039624, кл. В 21 Н 8/00).

Недостатком способа является необходимость разгибки и правки заготовки после прокатки.

Известен способ прокатки изделий переменного профиля, преимущественно рессорных листов, включающий нагрев заготовки, фиксацию заготовки от смещения при прокатке по ее среднему участку и прокатку неприводными валками в направлениях от среднего участка заготовки к ее концевым участкам. Известно также устройство для осуществления этого способа, включающее станину, каретки с неприводными валками, привод продольного перемещения кареток и механизм фиксации заготовки от смещения при прокатке (авт. свид. СССР N 1761362, кл. В 21 Н 8/00).

Недостатком этого способа является сложность формообразующего инструмента, связанная с необходимостью изготовления в нем гравюры, соответствующей профилю изделия. Недостатком этого способа также является засорение гравюры окалиной, так как нагретая заготовка находится над гравюрой. Это требует выдувания окалины, что ухудшает условия работы. Недостатком этого способа также является невозможность эффективного охлаждения, например, направленными струями охлаждающей жидкости рабочих поверхностей валков непосредственно при прокатке, так как валки располагаются над нагретой заготовкой. Это уменьшает стойкость валков и ограничивает возможности уменьшения диаметров валков из-за повышения тепловых нагрузок на рабочих поверхностях и в подшипниковых узлах валков, что приводит к увеличению поверхности контактирования заготовки и валка при прокатке и, как следствие, к увеличению поперечных составляющих деформации заготовки, уменьшающих радиус скругления боковых поверхностей заготовки вплоть до получения заусенца в зазоре между элементами формообразующего инструмента, составляющими калибр прокатки. Это ухудшает качество изделия. Ограничение возможности уменьшения рабочих диаметров валков также затрудняет осуществление прокатки при увеличенном количестве валков, когда итоговая деформация заготовки распределяется между валками и достигаются дополнительные снижения нагрузок на валки и поперечных составляющих деформации.

Задача изобретения - уменьшение затрат на формообразующий инструмент за счет его упрощения, уменьшения размеров и повышения стойкости, улучшение условий труда за счет исключения выдувания окалины из гравюры, улучшение качества изделий за счет сохранения скруглений на боковых поверхностях заготовки.

Задача решается тем, что в способе прокатки изделий переменного профиля, преимущественно рессорных листов, включающем нагрев заготовки, фиксацию заготовки от смещения при прокатке по ее среднему участку, и прокатку неприводными валками в направлениях от среднего участка заготовки к ее концевым участкам, продольно ориентированную нагретую заготовку укладывают на валки с ограничением по боковым поверхностям заготовки, валки с заготовкой перемещают вверх до соприкосновения верхней поверхности заготовки с плоской поверхностью, расположенного над заготовкой опорного элемента, и с одновременным образованием замкнутого калибра прокатки, фиксацию заготовки осуществляют путем прижима к упомянутому опорному элементу, а прокатку ведут при контактировании нижней поверхности заготовки с валками и при одновременном принудительном перемещении осей валков по направлению к заготовке на заданных участках по длине заготовки. В таком способе прокатки прижим среднего участка заготовки совмещают с центрированием по предварительно изготовленному в нем отверстию, а также с формообразованием в нем углубления.

Указанная задача решается также тем, что устройство для прокатки изделий переменного профиля, включающее станину, каретки с неприводными валками, привод продольного перемещения кареток и механизм фиксации заготовки от смещения при прокатке, снабжено платформой с направляющими, выполненной с возможностью вертикального перемещения, на верхней горизонтальной полке станины установлен опорный элемент с обращенной вниз плоской поверхностью, на нижней горизонтальной полке станины установлены направляющие, каретки снабжены роликами, контактирующими с направляющими и расположенными под валками, привод кареток выполнен в виде приводных цилиндров, соединяющихся с каретками с возможностью обеспечения их вертикального перемещения, механизм фиксации выполнен в виде приводного цилиндра, платформа выполнена с возможностью размещения на ней кареток в исходном перед прокаткой положении и с возможностью образования замкнутого калибра прокатки между опорным элементом и валками и совмещения направляющих платформы и станины в верхнем положении платформы, а сами направляющие выполнены профильными.

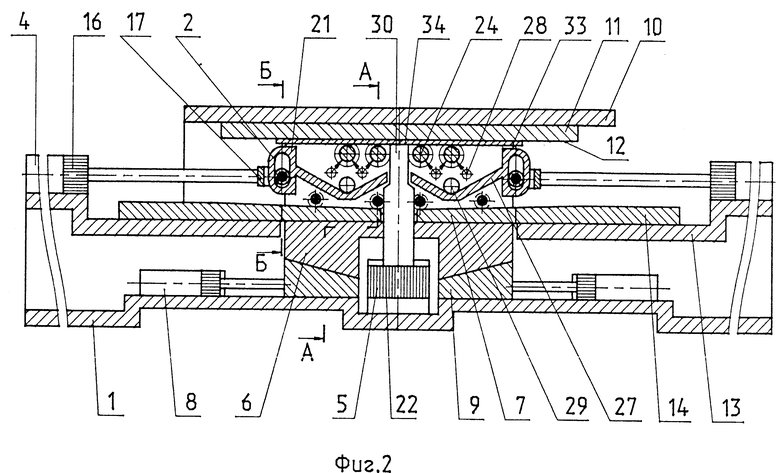

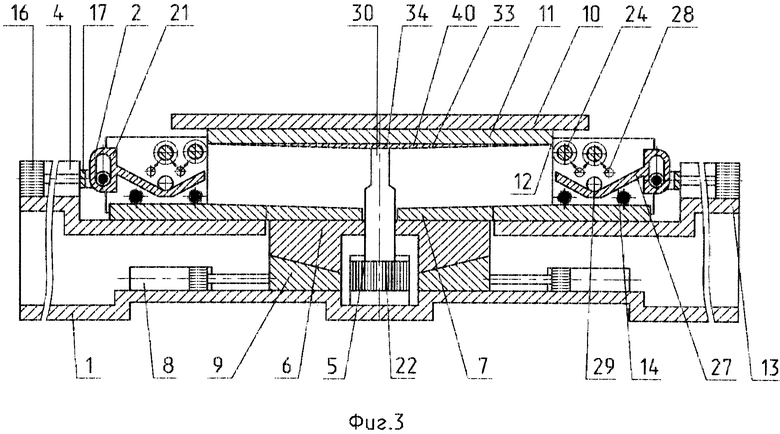

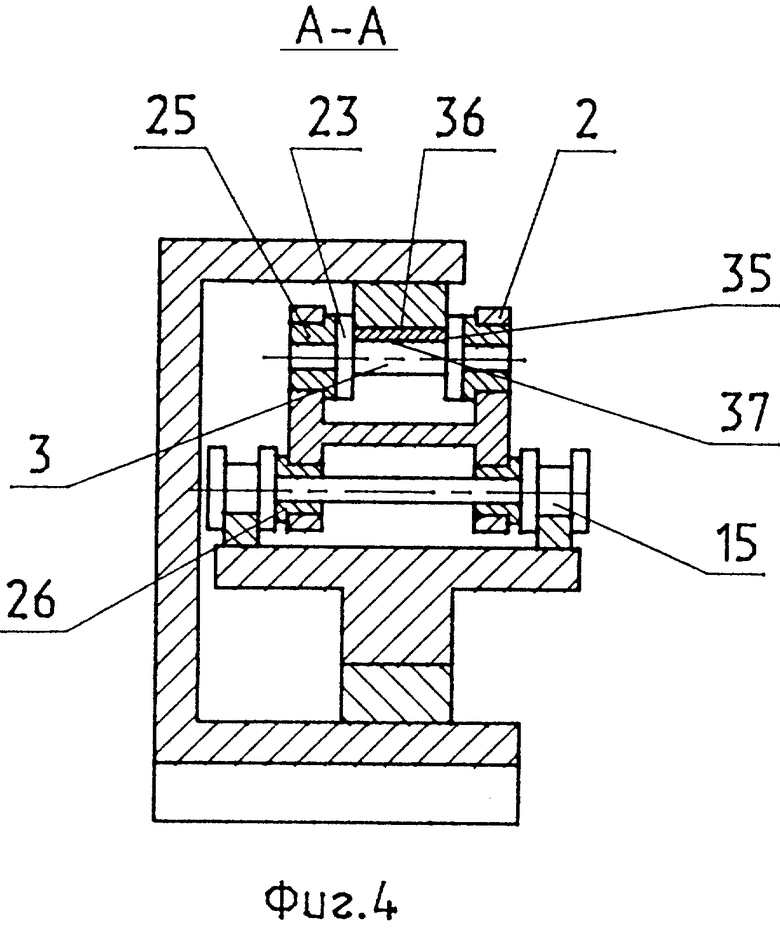

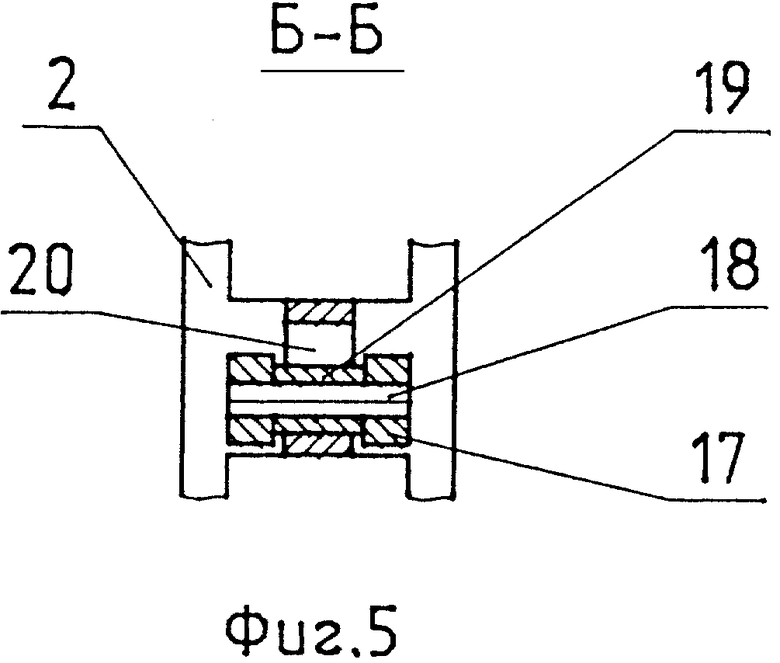

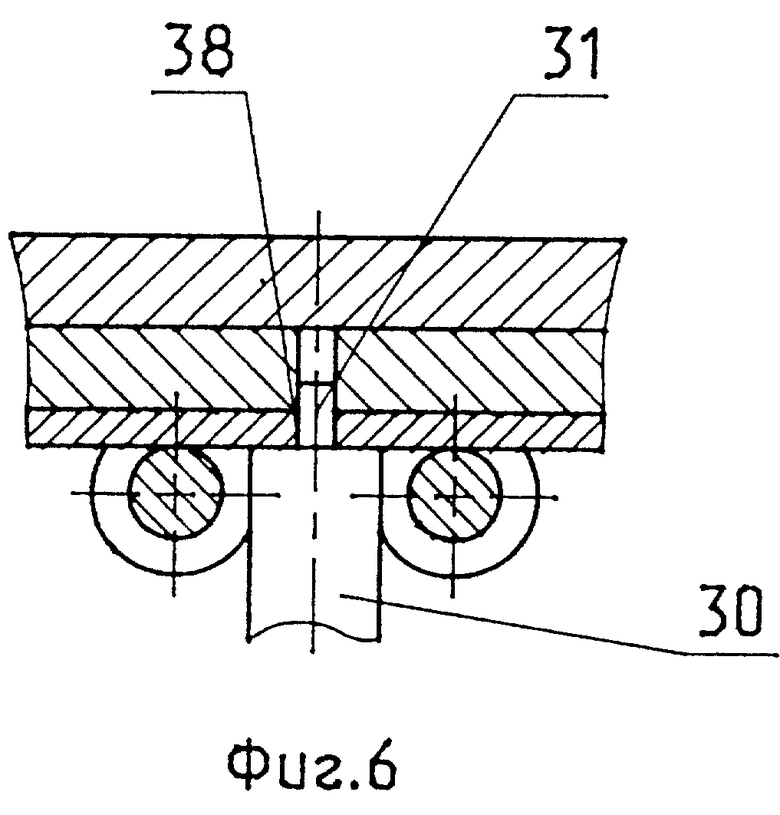

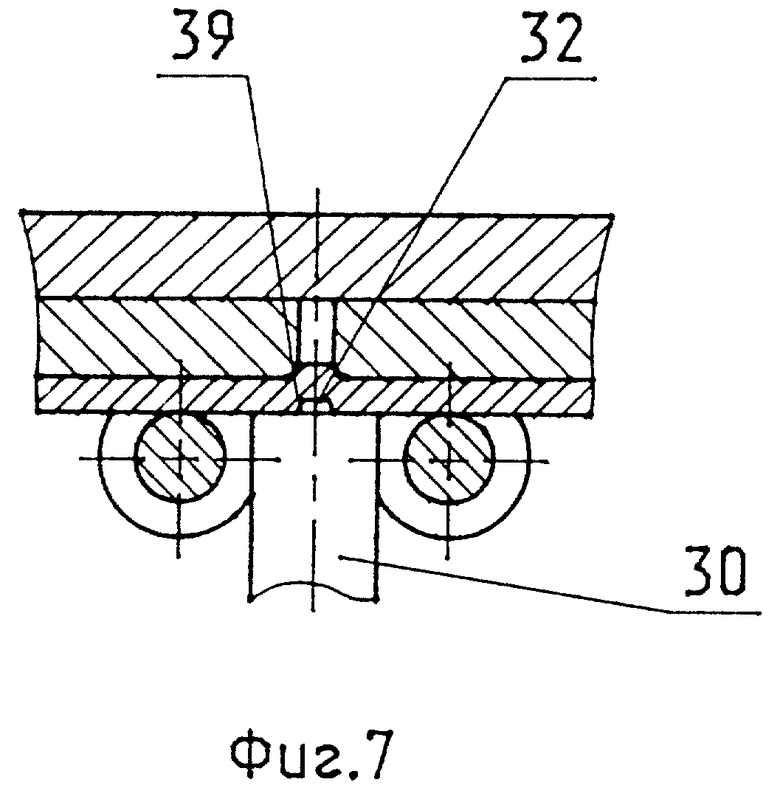

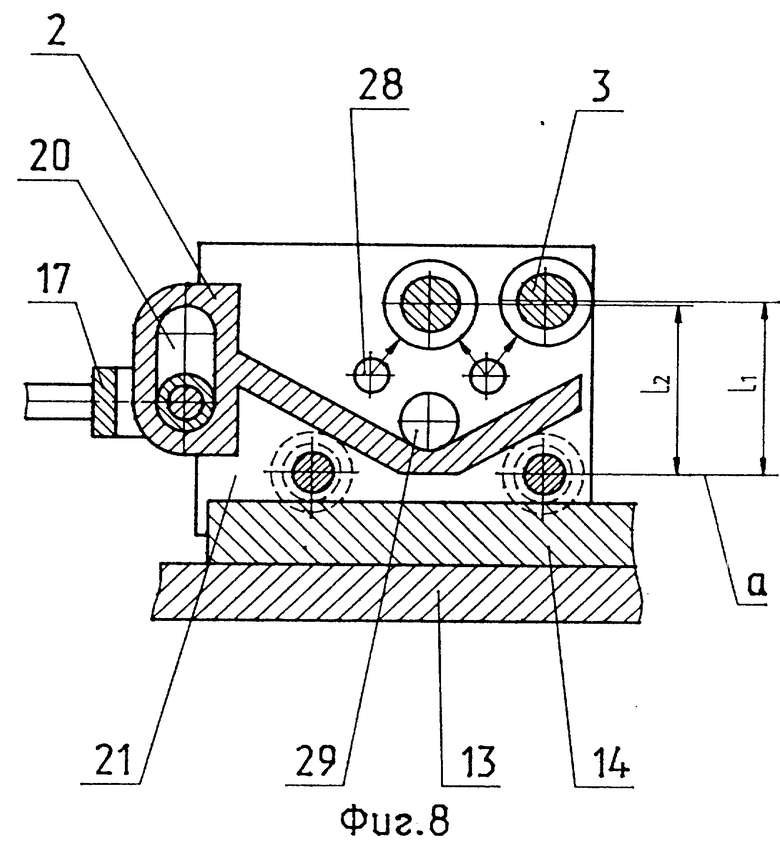

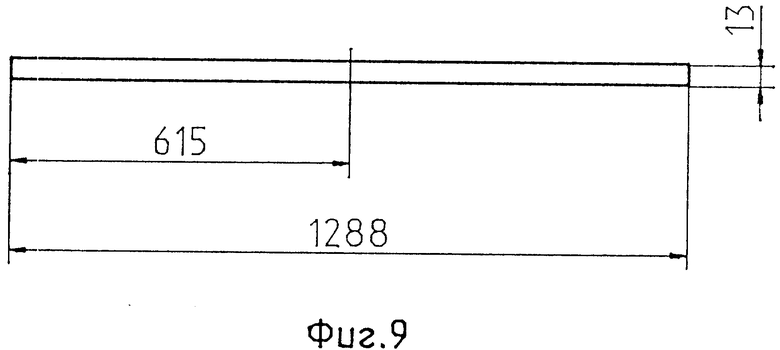

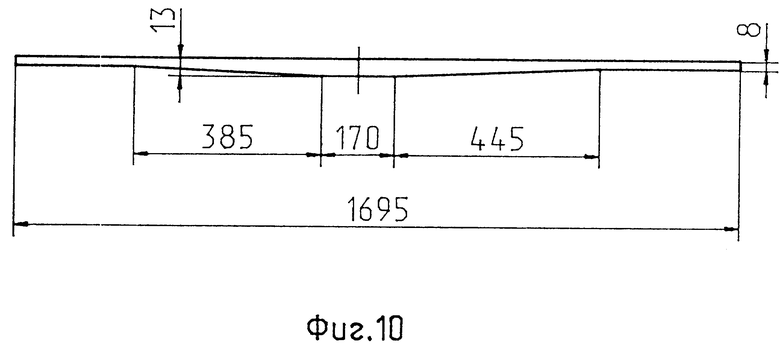

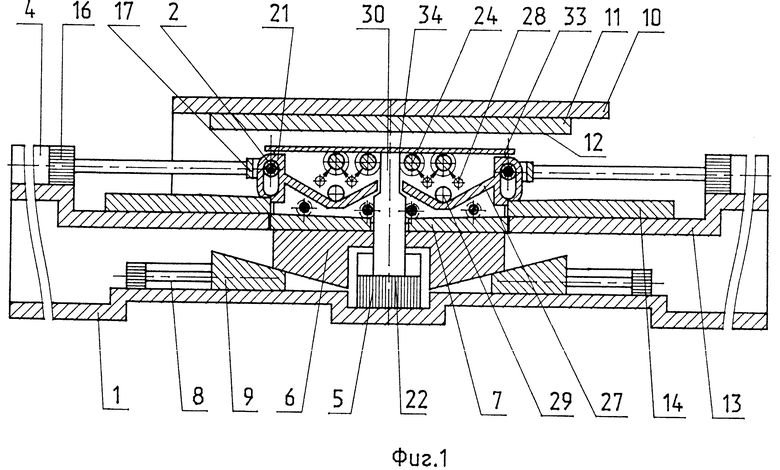

На фиг. 1 изображен общий вид устройства при размещении заготовки на валках; на фиг. 2 - то же при фиксации заготовки перед прокаткой; на фиг. 3 - то же после прокатки заготовки; на фиг. 4 - разрез А-А на фиг. 2; на фиг. 5 - разрез Б-Б на фиг. 2; на фиг. 6 изображена фиксация заготовки, совмещенная с центрированием по предварительно изготовленному в заготовке отверстию; на фиг. 7 - то же, совмещенное с формообразованием в заготовке углубления; на фиг. 8 - общий вид каретки; на фиг. 9 и 10 - заготовка и изделие соответственно для примера осуществления способа.

Устройство (фиг. 1-3) включает станину 1, две каретки 2, каждая из которых имеет, например, по два неприводных валка 3 (фиг.4), привод 4 продольного перемещения кареток и механизм 5 фиксации заготовки от смещения при прокатке. Устройство также снабжено платформой 6 с направляющими 7. Для вертикального перемещения платформы 6 предназначены гидроцилиндры 8 и клиновая передача 9. На верхней горизонтальной полке 10 станины 1 установлен опорный элемент 11 с обращенной вниз плоской поверхностью 12. На нижней горизонтальной полке 13 станины 1 установлены направляющие 14. Каретки 2 снабжены роликами 15 (фиг.4), контактирующими с направляющими 7 и 14 и расположенными под валками 3. Привод 4 кареток 2 выполнен в виде приводных цилиндров, например гидроцилиндров 16. Соединение штока гидроцилиндра 16 с кареткой 2 (фиг. 5) осуществляется через вилку 17, ось 18, ролик 19 и паз 20 в корпусе 21 каретки 2.

Это обеспечивает возможность вертикального перемещения кареток 2. Механизм 5 фиксации заготовок от смещения выполнен в виде приводного цилиндра, например гидроцилиндра 22. Платформа 6 выполнена с возможностью размещения на ней кареток 2 в исходном перед прокаткой положении, а также с возможностью образования замкнутого калибра прокатки между опорным элементом 11 и валками 3 и совмещения направляющих 7 платформы и направляющих 14 станины в верхнем положении платформы 6. Замкнутый калибр прокатки достигается охватом опорного элемента 11 ребордами 23 (фиг.4) валков 3. Направляющие 7 и 14 выполнены профильными с возможностью обеспечения вертикального перемещения кареток 2 и осей 24 валков 3 по направлению к опорному элементу 11 одновременно с продольным перемещением кареток 2 при прокатке. Валки 3 и ролики 15 установлены в корпусе 21 каретки 2 с помощью соответственно втулок 25 и 26 (фиг. 4), являющихся подшипниками скольжения. Корпус 21 каретки 2 имеет перемычку 27, выполненную в виде ванны для сбора охлаждающей жидкости. В каретках 2 установлены спрейера 28 для подачи направленных струй охлаждающей жидкости на рабочие поверхности валков 3 при прокатке. В корпусе 21 каретки 2 имеется отверстие 29 для отвода охлаждающей жидкости. Трубопроводы, например, гибкой конструкции для подачи охлаждающей жидкости к спрейерам 28, а также для отвода охлаждающей жидкости из корпуса каретки, на фиг. не показаны. Шток 30 гидроцилиндра 22 завершается либо центрирующим штифтом 31 (фиг. 6), либо пуансоном 32 (фиг.7). На фиг. (1-3) также показаны заготовка 33 и средний участок 34 заготовки, на фиг. 4 - боковая поверхность 35 заготовки, верхняя поверхность 36 заготовки и нижняя поверхность 37 заготовки, на фиг. 6 - предварительно изготовленное на среднем участке заготовки отверстие 38, на фиг. 7 - углубление 39 на среднем участке заготовки и на фиг. 3 - изделие 40. Оси 24 валков 3 в каждой из кареток 2 (фиг.8) удалены от общей оси а направляющих роликов 15 на разные расстояния L1 и L2, где L1 > L2. Большее расстояние L1 соответствует роликам, обращенным к средней части заготовки.

Работа устройства и осуществление способа происходят следующим образом. В исходном положении каретки 2 находятся на платформе 6, платформа 6 опущена, шток 30 гидроцилиндра 22 опущен. Заготовку 33 нагревают до температуры деформации, например на участках, подлежащих деформации. Далее продольно ориентированную нагретую заготовку 33 укладывают (средства укладки на фиг. не показаны) на валки 3 с ограничением боковых поверхностей 35 заготовки ребордами 23 валков 3. Далее платформа 6 и каретки 2 с валками 3 перемещаются вверх до соприкосновения верхней поверхности 36 заготовки с плоской поверхностью 12 опорного элемента 11. При этом за счет совмещения валков 3 с опорным элементом 11 образуется замкнутый калибр прокатки. Одновременно осуществляют фиксацию заготовки 33 от смещения при последующей прокатке по среднему участку 34 заготовки путем прижима среднего участка 34 к плоской поверхности 12 опорного элемента. При этом возможно совмещение прижима среднего участка 34 с центрированием заготовки по предварительно изготовленному в заготовке 33 отверстию 38. При этом штифт 31 вводится в отверстие 38. Также возможно совмещение прижима среднего участка 34 с формообразованием в нем с помощью пуансона 32 углубления 39, которое возможно использовать как базирующий элемент при дальнейшей после прокатки обработке изделия. Далее осуществляют прокатку заготовки 33 валками 3 путем перемещения кареток 2 в направлениях от среднего участка 34 заготовки к ее концевым участкам. При этом нижняя поверхность 37 заготовки контактирует с валками 3. При этом каретки перемещаются по направляющим 7 и 14. При этом за счет профилирования направляющих одновременно с продольным перемещением кареток на заданных участках осуществляется вертикальное перемещение кареток и осей 24 валков по направлению к заготовке 33 и опорному элементу 11, что обеспечивает получение в изделии 40 переменного по длине профиля. Разноудаленность осей 24 валков 3 от общей оси а направляющих роликов 15 обеспечивает последовательное включение валков в деформацию и обеспечивает распределение итоговой деформации заготовки между валками. При этом одновременно с прокаткой заготовки осуществляют охлаждение рабочих поверхностей валков направленными струями охлаждающей жидкости на участках, исключающих попадание охлаждающей жидкости на заготовку. После завершения прокатки происходит освобождение изделия 40 от воздействия штока 30 гидроцилиндра 22, и изделие 40 удаляется из устройства (средства удаления на фиг. не показаны). После этого каретки 2 возвращаются в исходное положение, платформа 6 опускается и цикл повторяется.

Пример. Прокатке подвергали заготовку из стали 50 ХГ с размерами, указанными на фиг. 9. Ширина заготовки составляла 75 мм. Заготовку нагревали индукционно до температуры 1150 + 20oС на участках, подлежащих деформации. Фиксацию заготовки от смещения проводили с одновременным центрированием по предварительно изготовленному в ней отверстию диаметром 12,5 мм. Прокатку проводили двумя неприводными валками с рабочим диаметром 50 мм и диаметром по ребордам 95 мм. Разноудаленность осей валков от общей оси роликов составляла 1,7 мм, т.е. L1 - L2 = 1,7 мм. Скорость прокатки составляла 100 мм/с. Наибольшее усилие прокатки составляло 90 кН. В результате прокатки получали рессорный лист малолистовой рессоры грузового автомобиля с размерами, указанными на фиг. 10. Ширина рессорного листа составляла 76 мм, размерная и геометрическая точность рессорного листа соответствовала требованиям чертежа. При этом серповидность рессорного листа не превышала 0,5 мм, разбег по толщине на деформированном прямолинейном участке рессорного листа не превышал 0,3 мм. Скругленность на боковых поверхностях заготовки сохранялась и после прокатки.

Преимуществом способом является упрощение формообразующего инструмента, имеющего форму прямолинейного бруса с прямоугольным сечением. При этом отсутствие гравюры в формообразующем инструменте и размещение его над заготовкой исключает негативное влияние окалины на процесс прокатки и исключает необходимость ее выдувания. Преимуществом способа является возможность эффективного охлаждения рабочих валков непосредственно при прокатке благодаря расположению валков под заготовкой. Это дает возможность повысить стойкость валков, уменьшить их диаметр, увеличить количество с распределением итоговой деформации между валками и, как следствие, уменьшить поперечные составляющие деформации и получать рессорный лист со скруглениями на боковых поверхностях.

Благодаря указанным по отношению к прототипу преимуществам возможно сокращение затрат на формообразующий инструмент, улучшение условий труда и улучшение качества изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ИЗДЕЛИЙ С ОДНОСТОРОННЕЙ ПЕРИОДИЧНОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288802C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕССОРНЫХ ЛИСТОВ С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 1999 |

|

RU2167735C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ, ПРЕИМУЩЕСТВЕННО МАЛОЛИСТОВЫХ РЕССОР, И СПОСОБ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212972C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1998 |

|

RU2131317C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2256525C1 |

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОГО НАГРЕВА КОНЦОВ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И ИХ ПОДАЧИ К ТЕХНОЛОГИЧЕСКИМ ПОЗИЦИЯМ | 1999 |

|

RU2150517C1 |

| ЛЕМЕХ, СПОСОБ И ИНСТРУМЕНТ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2138142C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2166393C2 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 1998 |

|

RU2151660C1 |

Изобретения относятся к обработке металлов давлением и могут быть использованы для прокатки изделий переменного профиля, например рессорных листов для малолистовых рессор. Способ включает нагрев заготовки, ее фиксацию от смещения при прокатке и собственно прокатку неприводными валками в направлениях от среднего участка заготовки к ее концевым участкам. Заготовку укладывают на валки с ограничением по ее боковым поверхностям. Прокатку ведут при контактировании нижней поверхности заготовки с валками с одновременным принудительным перемещением осей валков по направлению к заготовке на заданных участках по длине заготовки. Устройство для осуществления способа включает станину с верхней и нижней полками, каретки с неприводными валками, механизм для фиксации заготовки от смещения, платформу с направляющими для размещения кареток. На одной полке установлен опорный элемент. А на другой полке установлены направляющие. Направляющие выполнены профильными для вертикального перемещения кареток и осей валков одновременно с продольным перемещением кареток при прокатке. Технический результат: уменьшение затрат за счет упрощения устройства, уменьшение его размеров и повышение его стойкости, улучшение условий труда и качества изделий. 2 с. и 2 з.п. ф-лы, 10 ил.

| SU, 1761362 A, 15.09.92 | |||

| SU, 1733174 A, 15.05.92 | |||

| SU, 1839121 A, 30.12.93 | |||

| RU, 2039624 C, 20.07.95 | |||

| SU, 1447507 A, 30.12.88 | |||

| WO, 89/00899 A, 09.02.89 | |||

| GB, 1389626 A, 03.04.75 | |||

| GB, 2235147 A, 27.02.91 | |||

| US, 3820373 A, 28.06.74 | |||

| US, 3793868 A, 26.02.74 | |||

| GB, 2050222 A, 07.01.91 | |||

| SU, 759151 A, 30.08.80. |

Авторы

Даты

1998-07-20—Публикация

1997-08-20—Подача