бу на всей дайне, так как жесткость отбортовки в направлении действия сил Накатывания за счет увеличения конусности отбортовки повышается.

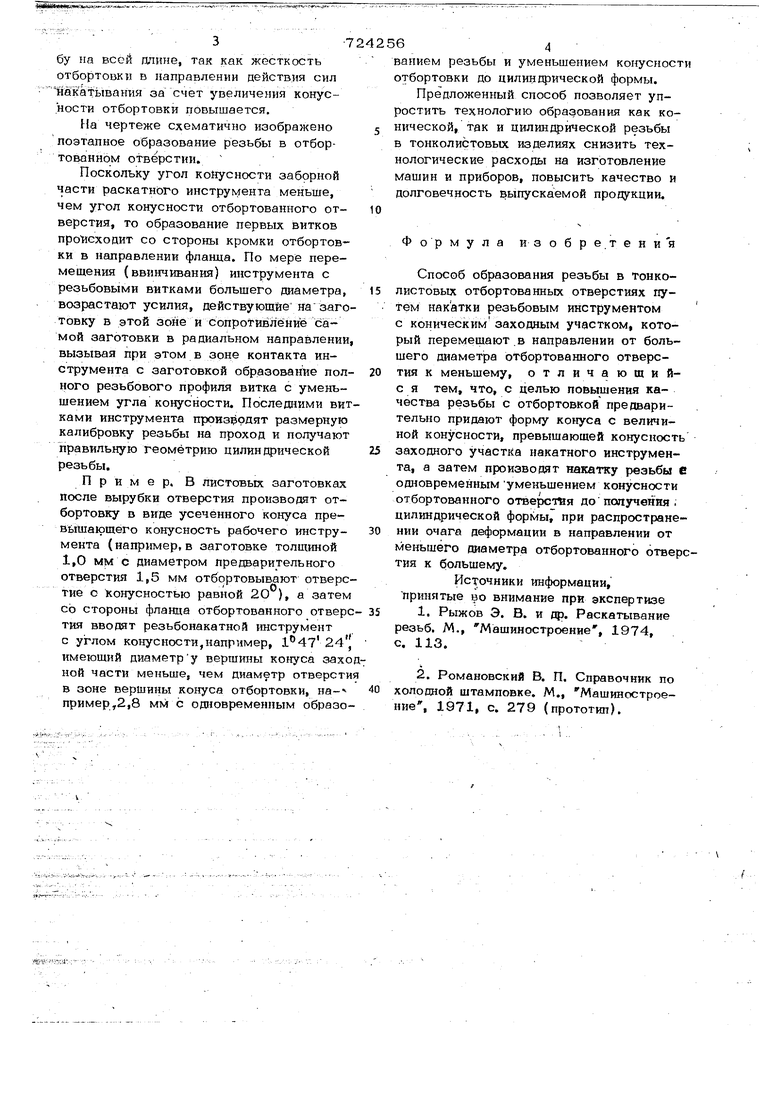

На чертеже схематично изображено5

поэтапное образование резьбы в отбортованном отверстии.

Поскольку угол койусности заборной части раскатного инструмента меньше, чем угол конусности отбортованного от- ю верстия, то образование первых витков npolicxoaHT со стороны кромки отбортовки в направлении фланца. По мере перемещения (ввинчивания) инструмента с резьбовыми витками большего диаметра, 15 возрастают усилия, действующие на заготовку в этой и Сопротивление ciaмой заготовки в радиальном направлении, вызывая при этом в зоне контакта инструмента с заготовкой образование пол- 20 ного резьбового профиля витка с уменьщением угла конусности. Последними витками инструмента производят размерную калибровку резьбы на проход и получают правильную геометрию цилинщ5ической25

резьбы.

Пример. В листовых заготовках после вырубки отверстия производят отбортовку в виде усеченного конуса превышающего конусность рабочего инстру- 30 мента (например,в заготовке толщиной 1,0 мм с диаметром предварительного отверстия 1,5 мм отбортовывают отверстие с конусностью равной 2О ), а затем со стороны фланца отбортованного отверс- 35 тия вводят резьбонакатной инструмент с углом конусности,например, 147 24, имеющий диаметру вершины конуса заходной части меньше, чем диаметр отверстия в зоне вершины конуса отбортовки, на-- 40 пример,2,8 мм с одновременным образо724256

ванием резьбы и уменьшением конусности отбортовки до цилиндрической формы.

Предложенный способ позволяет упростить технологию образования как конической, так и цилиндрической резьбы в тонколистовых изделиях снизить технологические расходы на изготовление машин и приборов, повысить качество и долговечность выпускаемой продукции.

Формула изобретения

Способ образования резьбы в тонколистовых отбортованных отверстиях путем накатки резьбовым инструментом с коническим заходным участком, который перемешают.в направлении от большего диаметра отбортованного отверстия к меньшему, отличающийс я тем, что, с целью повышения качества резьбы с отбортовкой предварительно придают форму конуса с величиной конусности, превышающей конусность заходного участка накатного инструмента, а затем производят накатку резьбы е одновременным уменьшением конусности отбортованного отверстия до получения ; цилиндрической формы, при распространении очага деформации в направлении от меньшего диаметра отбортованного отвертия к большему.

Источники информации, принятые во внимание при экспертизе

1.Рыжов Э. В, и др. Раскатывание резьб. М., Машиностроение, 1974,

с, 113,

2.Романовский В, П. Справочник по холодной штамповке, М,, Машиностроение, 1971, с, 279 (прототип).

lai

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления конической резьбы на полых изделиях накатыванием и резьбонакатная головка для его осуществления | 1974 |

|

SU766719A1 |

| Способ получения конических резьб на цилиндрических полых изделиях накатными роликами | 1981 |

|

SU1091970A1 |

| Инструмент для накатки внутренней конической резьбы | 2023 |

|

RU2814868C1 |

| Способ изготовления наружной резьбы | 1987 |

|

SU1488089A1 |

| ВИНТ ДЛЯ ИЗГОТОВЛЕНИЯ ГЛАДКИХ ИЛИ РЕЗЬБОВЫХ ОТВЕРСТИЙ | 1991 |

|

RU2042056C1 |

| РОЛИКИ ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443492C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443491C1 |

| АНКЕРНАЯ КРЕПЬ ДЛЯ ГОРНЫХ ВЫРАБОТОК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2337242C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2212973C1 |

| ТРУБНОЕ СОЕДИНЕНИЕ С КОНИЧЕСКОЙ УДЛИНЕННОЙ РЕЗЬБОЙ ТРЕУГОЛЬНОГО ПРОФИЛЯ | 2008 |

|

RU2386072C1 |

ISI

il i6)

Ш (S)

Ш is

Авторы

Даты

1980-03-30—Публикация

1978-04-06—Подача