Изобретение относится к органическо.1у синтезу, в частности к способу получения фенилциклогексана гидродимеризацией бензола, Фенилциклогексан может найти применение для получения фенола и циклогек санона через соответствующую гидроперекись,а также в качестве исходного вещества при производстве неко торых лекарственных препаратов и жидких кристаллов. Известен способ получения фенилциклогексана гидродимеризацией бензола в присутствии катализатора, содержащего гидрирующие и алкилируюшие компоненты. В качестве гидрирующих компонентов -применяемого бифункционального катализатора используют металлы N1, Pt и Pd 0,1-3%, в качестве алкилирующей компоненты алюмосиликат или смесь окислов SiO,-MgO. Процесс проводят в автоклаве при 175-250 С, давлении водО7 рода 42-70 атм, объемной скорости, подачи бензола 0,5-2 ч. Конверсия бензола 16,6-28,0% при селективности превращения бензола в фенилцикло гексан 64,3-80,6%. Аналогичный процесс проводят в присутствии катализатора, полученного пропиткой аморфного ошюмосиликата (87% и 13% ) водными раствораю солей и N1 или Со и модифицированного введением /W . Активацию катализатора проводят при в токе воздуха с последующим йосстановлением в токе водорода. Реакцию гидродимеризации проводят в автоклаве при 105150 С, давлении водорода 7-35 атм. Выход фенилциклогексан в зависимости от характера предварительной обработки катализатора составляет 6,6-15,6%, при конверсии бензола 19-26% 1 и 2. Недостаток известных процессов малый выход фенилциклогексана и низкая селективность, а также периодическое проведение процесса. Кроме того, предварительное обезвоживание и дополнительная очистка используемого бензола усложняет процесс. Наиболее близким по технической сущности является способ полученияфенилциклогексана путем гидродимеризации бензола при 200°С, давлении водорода 35 атм в присутствии . катализатора, содержащего 15-30% ,

0,5-10% Mi , 0,5-8% редкоземельных элементов (РЗЭ), jiaHeceHHHe на аморфный алюмосйлйк ат, содёржадаи 10-18 кристаллического цеолита типа нУ .Катализатор готовят пропиткой носителя растворами солей, содержащрих указанные элементы, с поел едующея с:ушкой и прокалкой при 560°С и восстановлением водородом при , Реакцию проводят в автоклавё, в который загружают бензол и катализатор, после чего проводят ri bueccj непрерывно. пропуская водород в течение двух часов. При этом конверсия бензола составляет 50%, выход фенилциклогексана на прореагировавший 6ен§ол 75%, дициклогексилбензола 15% и циклогексана10% 3.

Недостаток этого способа - невысокие выход и селективность образования фенилциклогексана, проведение процесса в периодически .работающем автоклаве,

ЦеЛь изобретения - повышение выхода и Селективности процесса,

Поставленная цель достигается тем, что в способе получения фенилциклогексана гидродимеризацией бен .зол а при повьтшенной температуре, предпочтительно при 1бО-200°С, процесс проводят в проточной системе при мольном соотношении бензол: водород равном 1,5-2;1 в присутствии цеолитного катализатора типа NaJ, содержащего катион Са, Окйслы никеля и редкоземельных элементов при следующем соотношении компонентов в пересчете на оки.слы, вёс.%

Окись никеля 2,3-7,1

Окись кальция 1,1-2,8

Окислы редкоземельных элементов 7,5-13,5 . Окись натрия 0,1-0,2

Окись кремния+ .,., ::;:,: :;jli; v . Окись алюминия Остальное,

В качестве окислов РЗЭ испы ывают смеси окислов ZQ , Се, Рг и Sm при содержании окислов 2а 92%.

Приготовление катализатора. ,500 г синтетического фожазита NaV, сформованногос 25% 1 -АС О в гранулы размером 4 х 4 мм, загружает в автоклав вместимостью 3 л, заполненный 2 л раствора, содержащего 220 г CaCPj , Автоклав нагревают в течение 8 ч при 17р-190 С, периоди.чески пропуская через раствор ток Nj, под давлением 20 атм. Полученный цеолит промывают в автоклаве 3 раза, по 2 л воды при 150°С и достигают степени, обмена ионов Na на. ионы Са 95%. Промытый цеолит Помещают в 2 л водного раствора., содержащего 245 г асе, при рН 4,5/5,0 и при 70°С в течение 5 ч проводят реакцию обмена. После промывки, просушки и последующей прокалки при цеолит подвергают повторному обмену в растворе соли, лантана при вышеуказанных условиях. Операцию с промежуточной термообработкой повторяют еще дважды и получшот цеолит со степенью обмена на . Полученную форму цеолита помещают в водный раствор, содержащий 70 г Ni (о,) . в 2 л воды при рН 5-5,5. Ионный обмен происходит при 20-40 0 в течение 3ч, после чего .отработанный раствор заменяют, свежим и продолжают ионный обмен при 60-7О с в течение 8 ч. После промывки водой и сушки при 80-90°с катализатор прокаливают в токе воздуха при температуре в течение 3 ч. Получают катализатор следующего сЬстава, вес.%: .

,2

СаО1,1

.N10.3,1

Окислы РЗЭ 10,7

SiO,, + . Остальное.

Полученный катализатор помещают в трубчатый реактор диаметром 15 мм . и длиной 300 мм, активируют воздухом при 500°С в течение 4 ч, затем восстанавливают водородом при 320°С и скорости пропускания 600 . После проведенной окислительно-восстановительной активации, температуру катали.затора снижают до необ-. ходимой для проведения процесса. Создают.соответствующее давление водорода, расход которого регулируют с точностью 0,1 мл/ч. Подачу бензола проводят дозировочным насосом. .

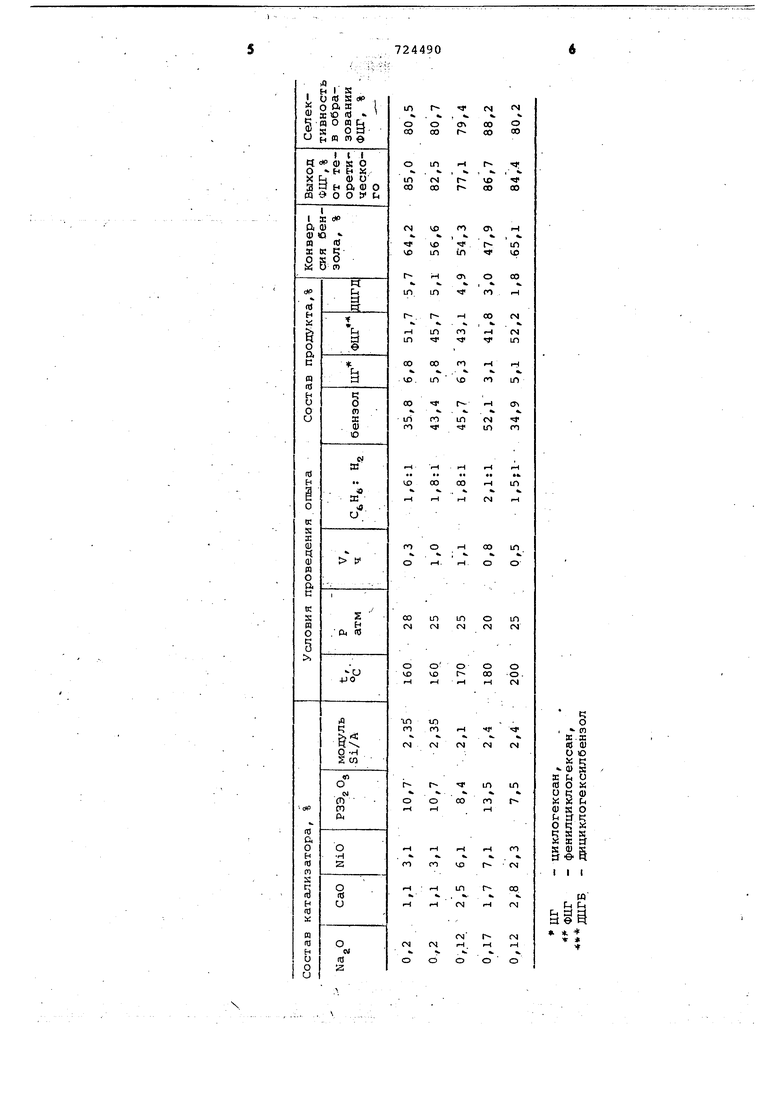

Результ-аты опытов по гидромеризации бензола на цеолитном катализаторе представлены в таблице.

Предложенный способ о.беспечивает. вбзможность получать целевой продукт с выходом 77-85% от теоретически возмОх ного при данном соотношении бензол:водород; при этом конверсия бензола составляет до 65%,

В Известном способе при конверсии бензола 50%, выход фенилциклогексана 75%.на прореагировавший бензол, С четом переалкилирования дициклогексилбензола выход фенилциклогексана 93-95%/;

Проведение процесса в проточной системе имеет Очевидные технологи еские преимущества, так как имеется возможность получения данных для проектирования промышленной установки получения фенилциклогексана.

Формула изобретения 1. Способ получения фёнилциклогексана .-идромеризацией бензола при повышенной температуре в присутствий Цеолит HotO каталйзатьра, i Jfioчающего окислы никеля и редкоземельных элементов, отличающий ся -тем, что, с.цбльй повыШейия выхода и селективности процесса, последний проводят в проточной системе при мольном соотношении бензол : водород равном 1,5-2:1 в присутствии цеолитного каталиэатрра типа NaD, дополнительно содержащего катионы Са, при слегогющем со отнсшении компонентов в пересчете на окислы, вес,:. ,

Окись никеля2 3-7,1

Окись кальция1,0-2,8

Окислы редкоземельных элементов7.,5-13,5 Окись натрия 0,1-0,2 Окись кремния +

окись алюминия . Остальное.

2. Способ по п. 1,о т л и ч а юЩ и и с я тем, что процесс проводят при 1бО-200 с.

Источники информации.

во внимание при экспертизе

1. Патент США № 3412165, кл. 260-667, опублик. 1967.

.2. Патент США 3760019, кл. 260-668, опублик. 1971. 3, Авторское свидетельство СССР 443588, кл. С 07 С 13/13, опублик. 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фенилциклогексана | 1973 |

|

SU443588A1 |

| Способ получения циклогексилциклогексанона-2 на основе фенола | 1979 |

|

SU869250A1 |

| Способ приготовления катализатора для получения фенилциклогексана | 1977 |

|

SU730363A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ВЫСШИХ ЛИНЕЙНЫХ α-ОЛЕФИНОВ | 2011 |

|

RU2487112C2 |

| Способ приготовления катализатора на основе цеолита для алкилирования изобутана или бензола олефинами С @ -С @ | 1980 |

|

SU936991A1 |

| Катализатор для алкилирования и диспропорционирования углеводородов | 1973 |

|

SU521007A1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ, ВКЛЮЧАЮЩЕГО ПО КРАЙНЕЙ МЕРЕ ОДНО АРОМАТИЧЕСКОЕ СОЕДИНЕНИЕ, СОДЕРЖАЩЕЕ ПО КРАЙНЕЙ МЕРЕ 9 АТОМОВ УГЛЕРОДА, В ПРОДУКТ, СОДЕРЖАЩИЙ C-C-АРОМАТИЧЕСКИЕ СОЕДИНЕНИЯ | 1991 |

|

RU2011650C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ЭТИЛБЕНЗОЛА ИЗ БЕНЗОЛА И ЭТАНА И СПОСОБ ПОЛУЧЕНИЯ ЭТИЛБЕНЗОЛА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2514948C1 |

| Способ получения 1,2-диметил-4-трет-бутилбензола | 1990 |

|

SU1778107A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1996 |

|

RU2101270C1 |

Авторы

Даты

1980-03-30—Публикация

1978-11-09—Подача