(54) СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты к спеканию | 1979 |

|

SU840165A1 |

| Способ зажигания агломерационной шихты | 1979 |

|

SU789616A1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Способ подготовки шихты к спеканию | 1979 |

|

SU870466A1 |

| Способ подготовки шихты к спеканию | 1976 |

|

SU637440A1 |

| Шихта для производства агломерата и окатышей | 1988 |

|

SU1615204A1 |

| Способ подогрева агломерационной шихты | 1978 |

|

SU727699A1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО ЖЕЛЕЗОРУДНОГО ОКАТЫША С КРАСНЫМ ШЛАМОМ | 2024 |

|

RU2829227C1 |

| Связующее для окускования металлургических шихт | 1981 |

|

SU985095A1 |

| Способ подготовки вторичного свинцового сырья к электроплавке | 1987 |

|

SU1421787A1 |

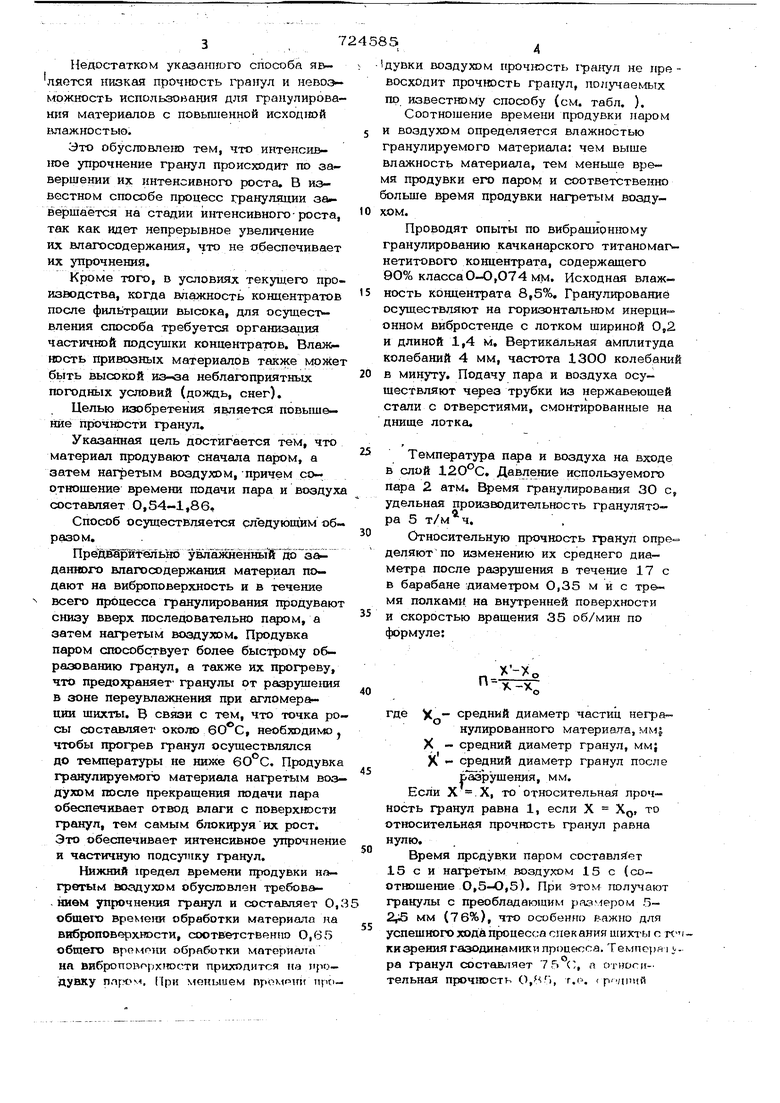

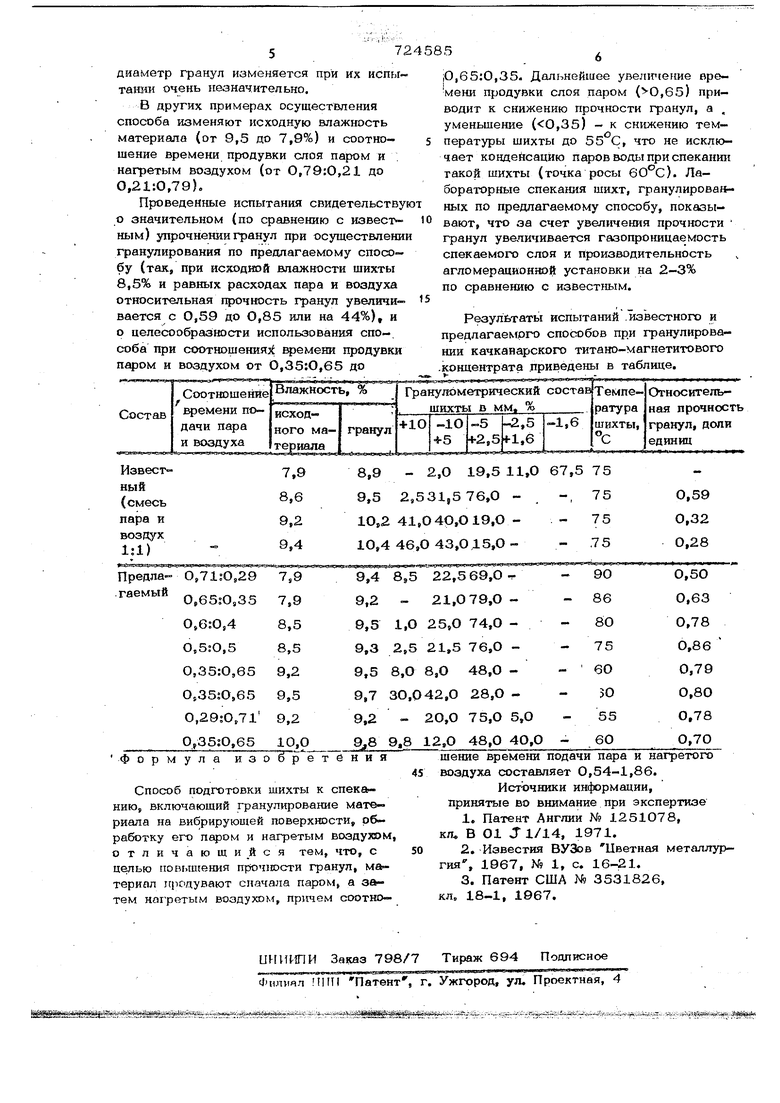

Изобретение относится к металлургии и может быть использовано при подготовке к спеканию руд и концентратов чёрных и цветных металлов, а также при грануляции, фосфоритов и других сыпучих материалов химической промышлен ности. Известен способ образования гранул, основанщ 1й на использовании вибрации Недостатком способа является олон&ность осушествления и ограниченная при меняемость. Известен способ гранулирования мелк дисперсных материалов в виброкипящем слое с применегшем вертикальных круговых или эллиптических вибраций, злклю аюшийся в том, что гранулируемый матер|Гал переводится в состояние кипения путем подачи на вибрируюптую поверхность и обрабатывается с одновременш 1М обрьтагиванием водой по получе- ния гранул необходимых и прочности 2 . Однако способ малопродуктивен, так как вследствие повышенной пористости кипящего слоя пропнтка гранулируемого материала водой протекает замедленно, что оп рёделяет медленное упрючнение гранул. Кроме того, в состояние кипения удается перевести незначительную по толщине (20-ЗОмм) слой комкуемого материала ввиду аго низкой газопроницаемости, Нешболее близким тпо технической сущности и достигаемому результату является способ окускования порошкообразных материалов на наклонной виброплоскости, выполненной в виде грохота со стержнями, расположенными параллельно в направлении движения материала. В щели между стержнями из нижней камеры устройства снизу вверх подается смесь нагретого воздуха и пара, благодаря чему на частицах создаетеп апго- зионная пленка, способе гвуюпиш их и - регации з. Недостатком указанного способа я&ляется низкая проч1юсть гранул и нево; можность использования для гранулирования материалов с повьш1енной исходной шажностыо. Это обусловлегю тем, что интенсивjroe упрочнение гранул происходит по завершении их интенсивного роста, В известном способе процесс грануладии за вершаётся на стадии интенсивного-роста, так как идет непрерывное увеличение их влагосодержания, что не обеспечивает их упрочнения. Кроме того, в условиях текущего производства, когда влажность концентратов после фильтрации высока, для осущест вления способа требуется организация частичной подсушки концентратов. Влаж ность привозных материалов также может быть высокой из-чза неблагоприятных погодных условий (дождь, снег). Целью изобретения является повышение прочности гранул. Указанная цель достигается тем, что материал продувают сначала паром, а затем нагретым воздухом, причем соотношение времени подачи пара и воздух составляет 0,54-1,86, Способ осуществляется следующим образом. Пре1а11ар йтёльМ yiSffiwieHHbilff до аа-данного влагосодержания материал подают на виброповерхность и в течение всего процесса гранулирования продувают снизу вверх последовательно паром, а затем нагретым воздухом. Продувка паром способствует более быстрому образованию гранул, а также их прогреву, что предохраняет гранулы от разрушегшя в зоне переувлажнения при агломерации шихты. В связи с тем, что точка ро сы составляет около , необзюдимо j чтобы прогрев гранул осуществлялся до температуры не ниже . Продувка гранулируемого материала нагретым воз духом после прекращения подачи пара обеспечивает отвод влаги с поверхности гранул, тем самым блокируя их рост. Это обеспечивает интенсивное упрочнени и частичную подсушку гранул. Нижний 1федел времени продувки нагретым воздухом обусловлен требова. нием упрочнения гранул и составляет 0, обшетт) вреыегат обработки материала на виброповерхкости, соответственно О,65 общего вромони обработки материала на виброповгч)Х)ости приходится па продувку плрллч, (ри меньшем промрки npti- дувки воздухом прочность гранул не превосходит прочность гранул, получаемых по ркзвестному способу (см. табл. ). Соотношение времени продувки паром и воздухом определяется влажностью гранулируемого материала: чем выше влажность материала, тем меньше врея продувки его паром и соответственно ольше время продувки нагретым воздуом. Проводят опыты по вибрационному гранулированию качканарского титаномагнетитового концентрата, содержащего 90% класса 0-0,074 мм. Исходная влажность концентрата 8,5%, Гранулирование осуществляют на горизонтальном инерционном вибростенде с лотком шириной 0,2 и длиной 1,4 м. Вертикальная амплитуда колебаний 4 мм, частота 13ОО колебаний в минуту. Подачу пара и воздуха осуществляют через трубки Из нержавеющей стали с отверстиями, смонтированные на днище лотка. Температура пара и воздуха на входа в слой , Давление используемого пара 2 атм. емя гранулирования 30 с, удельная производительность гранулятора 5 т/м ч. Относительную прочность гранул опре деляют по изменению их среднего диаметра после разрущения в течение 17 с в барабане диаметром 0,35 м и с тремя полками на внутренней поверхности и скоростью вращения 35 об/мин по формуле: где X - средний диаметр частиц негранулированного материатта, MNI; X - средний диаметр гранул, мм; X - средний диаметр гранул после разрущения г Чг Если X .Х, то относительная лрочность гранул равна 1, если X XQ, то относительная прочность гранул равна нулю. Время продувки паром составляет 15 с и нагретым воздухом 15с (соотношение О,5-О,5). При этом получают гранулы с преобладающим paav-iepoM 5 2,i5 мм (76%), что особенно р-ажно для успешного хода процесса смек ания шихты с (кипения газодинамики процесса. Темпсря . ра гранул составляет 75 -, а оччшсптельная прочность O, , т.о. р Д1ий диаметр гранул изменяется при их испытании очень незначительно. В других примерах осущестЕшения способа изменяют исходную влажность материала (от 9,5 до 7,9%) и соотношение времени продувки слоя паром и нагретым воздухом (от 0,79:0,21 до 0,21Ю,79). Проведенные испытания свидетельству р значительном (по сравнению с известным) упрочнении гранул при осуществлени гранулирования по предлагаемому способу (так, при исходной влажности шихты 8,5% и равных расходах пара и воздуха относительная прочность гранул увеличи- вается с 0,59 до 0,85 или на 44%), и о целесообразности использования способа при соотношения щэемени продувки паром и воздухом от 0,35:0,65 до lO,65:0,35. Дальнейшее увеличение вреМени продувки слоя паром (,65) приводит к снижению прочности гранул, а , уменьшение (0,35) - к снижению температуры шихты до , что не исключает конденсацию и аров воды при спекании такой шихты (точка росы ). Лабораторные спекания шихт, гранулировандых по предлагаемому способу, показывают, что за счет увеличения прочности гранул увеличивается газопроницаемость спекаемого слоя и производительность агломерационной установки на 2-3% по сравнению с известным. Результаты испытаний .известного и предлагае фго способов при гранулировании качканарского титано-магнетитового концентрата приведены в таблице.

Авторы

Даты

1980-03-30—Публикация

1978-08-10—Подача