, (54) СПОСОВ ЗАЖИГАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты к спеканию | 1979 |

|

SU840165A1 |

| Способ получения агломерата | 1987 |

|

SU1470796A1 |

| Способ агломерации фосфатного сырья | 1987 |

|

SU1423495A1 |

| Способ подготовки шихты к спеканию | 1976 |

|

SU637440A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| Связующее для окускования порошкообразныхМАТЕРиАлОВ | 1979 |

|

SU817083A1 |

| Способ обжига окатышей из сернистых железорудных концентратов | 1981 |

|

SU1096292A1 |

| СПОСОБ СУШКИ ОКАТЫШЕЙ В СЛОЕ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ | 2007 |

|

RU2353675C1 |

| Способ подготовки шихты к спеканию | 1979 |

|

SU870466A1 |

| Способ подогрева агломерационной шихты | 1978 |

|

SU727699A1 |

Изобретение относится к черной металлургии, в частности к области окускования тонкозернистых материалов методом агломерации. Известен способ зажигания агломерационной шихты, включающий ее подогрев перед зажиганием, заключающийся в том, что температуру горного газа в начале горна поддерживают до 800900°С с последующим повышением ее со скоростью 1000-1200 град/мин до 1200 , которой воздействуют на шихт в течение одной минуты с последующим понижением со скоростью 200-300 град /мин 1. Недостатком способа является высо кая скорость подогрева шихты, что обусловливает его применимость тольк для шихт, содержащих аглоруду или крупные концентраты у и поэтому, мал чувствительных к конденсации влаги в слое в начале процесса. Способ не дает положительных результатов при спекании шихт из тонкоиэмельченных концентратов, газопроницаемость кото рых резко пгщает при переувлажнении и разрушении гранул при их подсушке. Наиболее близким по технической сущности к предлагаемому является сп соб зажигания агломерационной шихты прогревом ее перед горном. С целью повышения прочности верхнего слоя агломерата, поверхность слоя шихты на глубину 15-25 мм нагревают до 500-550° С 2 . Однако способ не предотвращает разупрочнения гранул.шихты из тонкоизмельченных концентратов при подсушке, которое, как установлено исследованиями, идет наиболее интенсивно в интервале температур 100-200 с. В результате, газопроницаемость шихты при прогреве и спекании снижается, что приводит к снижению удвльнор производительности агломашины. Цель изобретения - повышение производительности агломашин за счет улучшения газопроницаемости шихты, которое обеспечивается путем снижения разрушения шихтовых гранул в процессе их подогрева. Указанная цель достигается тем, что подогрев поверхностного слоя шихты на глубину 15-25 мм перед зажиганием производят в две стадии, причем на первой стадии нагрев до температуры осуществляют со скоростью 600-1200 град/мин, а на второй стадии в интервале 100-200 0 - со скоростью 40-50 град/мин.

При нагреве до происходит удаление капиллярной влаги до величины, близкой к максимальной молекулярной влагоемкости, и увеличение капилярных сил сцепления частиц. Скорость Eiarpesa на этой стадии не оказывает влияния на разрушение гранул. При последующем нагреве происходит даление молекулярной влаги и кристаллизация коллоидных поровых растворов в точках контактов частиц. На этой стадии скорость нагрева оказывает существенное влияние на прочность гранул. При скоростях нагрева, превьюиающих 50 град/мин, интенсивно удаляющаяся влага разрывает создающиеся за счет кристаллизации поровых растворов коллоидные мостики между частицами, что приводит к резкому разупрочнению гранул.При медленном (40-50 град/мин) нагреёе диффузия паров воды через контактные мостики не приводит к их разрушению, в результате чего разупрочнениегранул происходить значительно меньшей степени. Уменьшение скорости нагрева ниже 40 град/мин нецелесообразно вследствие роста времени подогрева и незначительного увеличения производительности агломашин.

Полное удаление влаги и кристаллизация коллоидных поровых растворов завершаются по достижении температуры гранул 180-200°С. При последующем зажигании скорость нагрева не лимитируется. Зажигание осуществляется при температуре 1150-1300 С.

В связи с тем, что наивысшая скорость нагрева имеет место в поверхностном слое агломерируемой шихты толщиной 15-25 мм, целесообразно ограничиться подогревом именно поверхностного слоя,таккак эффект медленного подогрева всего спекаемого слоя не компенсирует уменьшения aKTHBHoh площади спекания.

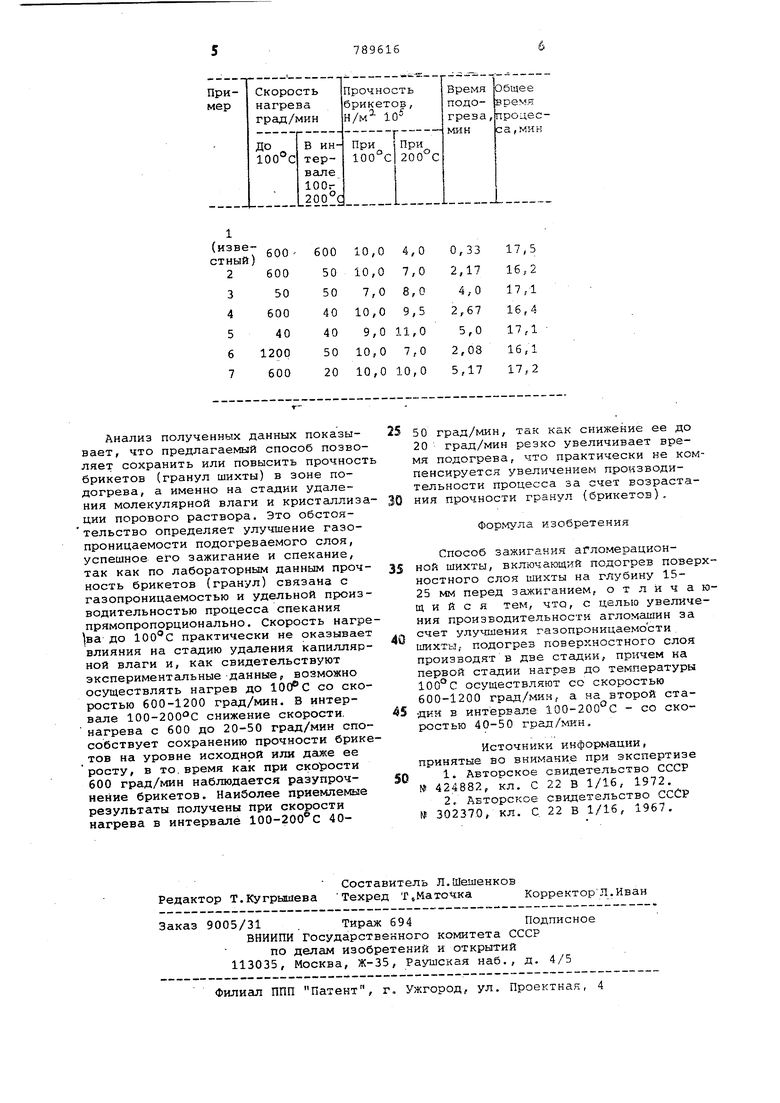

Предлагаемый способ зажигания испытан в лабораторных условиях. Шихта для испытаний Состояла из .97,2% Качканарского тонкозернистого концентрата и 2,8% извести.

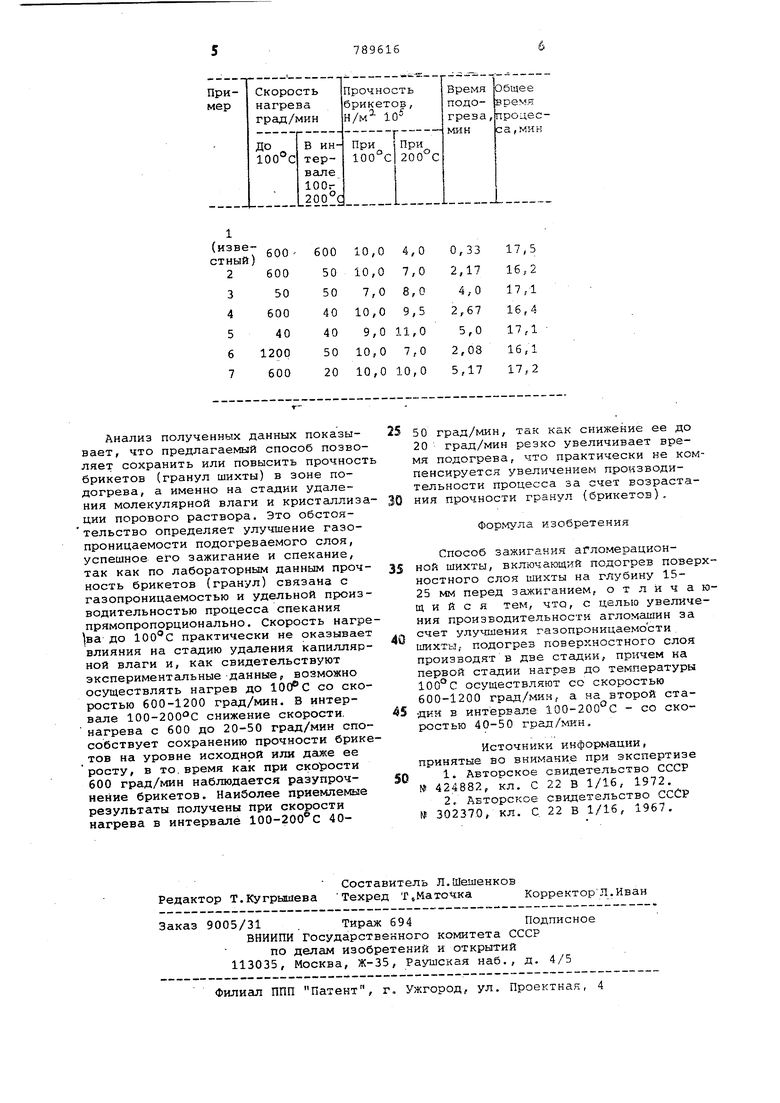

Пример. Приготовленную шихту смешивают, увлажняют до оптимальной влажности (9%)и изготавливают брикеты плотностью 3,22 г/см, диаметром 7,1 мм и высотой 77 мм. Для определения изменения прочности обраэ цов в процессе сушки брикеты нагревают до 200°Ссо скоростью 600 град/мин характерной, для известного способа зажигания. По достижении прочность брикетов возрастает с 710°Н/м. до 10-10 Н/м. Последующий нагрев до 200°С сопровождается снижением прочности брикетов до 410° Н/м .

Пример 2. Брикеты по примеру 1 до нагревают со скоростью 600 град/мин, а от 100 до 200°С со скоростью 50 град/мин. Прочность брикетов составляет 10-10Н/м и 7-10 Н/м соответственно при 100 и 200 С, т.е. степень разупрочнения при таком режиме подогрева снижается с 43 до 0% по сравнению с примером 1

Пример 3. Брикеты по пример 1 до 200с нагревают со скоростью 50 град/мин. Прочность брикетов составляет 7-10 Н/м и 8-10 Н/м соответственно при 100 и 200°С, но время подогрева возрастает соответственно в 12 и 1,85 раза по сравнению с примерами 1 и 2. Кроме того, наблюдается снижение прочности брикетов при нагреве их до 100°С.

Пример 4. Брикеты по примеру 1 до 100°С нагревают со скоростью 600 град/мин, а от 100 до 200°С со скоростью 40 град/мин. Прочность брикетов составляет соответственно 10-15 и 9, при 100 и 20ос В результате такого режима подогрева разупршчнения гранул практически не происходит.

Пример 5. Брикеты по примеру 1 нагревают до 200°С со скоростью 40 гpaд/м п. Прочность брикетов состаляет 9-10 и 11-10 100 и соответственно, но время подогрева возрастает по сравнению с примером 4 в два раза.

Пример 6. Брикеты по примеру 1 нагревает до 100°С со скоростью 1200 град/мин, а от 100 до 200°С со скоростью 50 град/мин. Прочность брикетов составляет 10-10 и 7-10 Н/м соответственно при 100 и . Таким образом, повышение скорости нагрева брикетов при температурах до 100°С с 600 до 1200 град/мин не оказывает влияния на их прочность.

Пример 7. Брикеты по пример 1 до 100°С нагревают со скоростью 600 град/мин, а от 100 до 200°С со скоростью 20 град/мин. Прочность брикетов составляет соответственно, 10-10 и 10-10 Н/м при 100 и но время подогрева возрастает по сравнению с примерами 2 и 4 в 2,4 и 1,95 раза соответствено.

Характер зависимости прочности образцов от рассмотриваемых режимов нагрева не меняется при уменьшении диаметра брикетов до 3 мм и изменении их исходной плотности от 2,8 до 3,41 г/см.

В таблице приведены результаты сравнительных испытаний известного и предлагаемого способов.

Авторы

Даты

1980-12-23—Публикация

1979-02-19—Подача