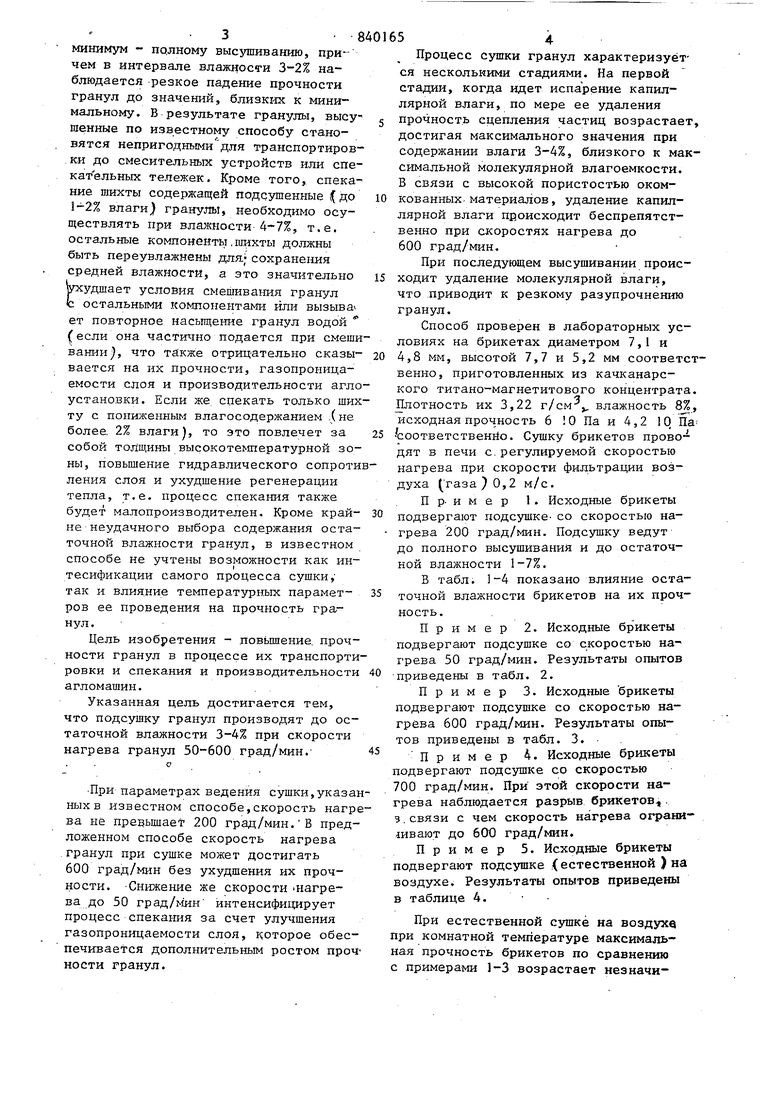

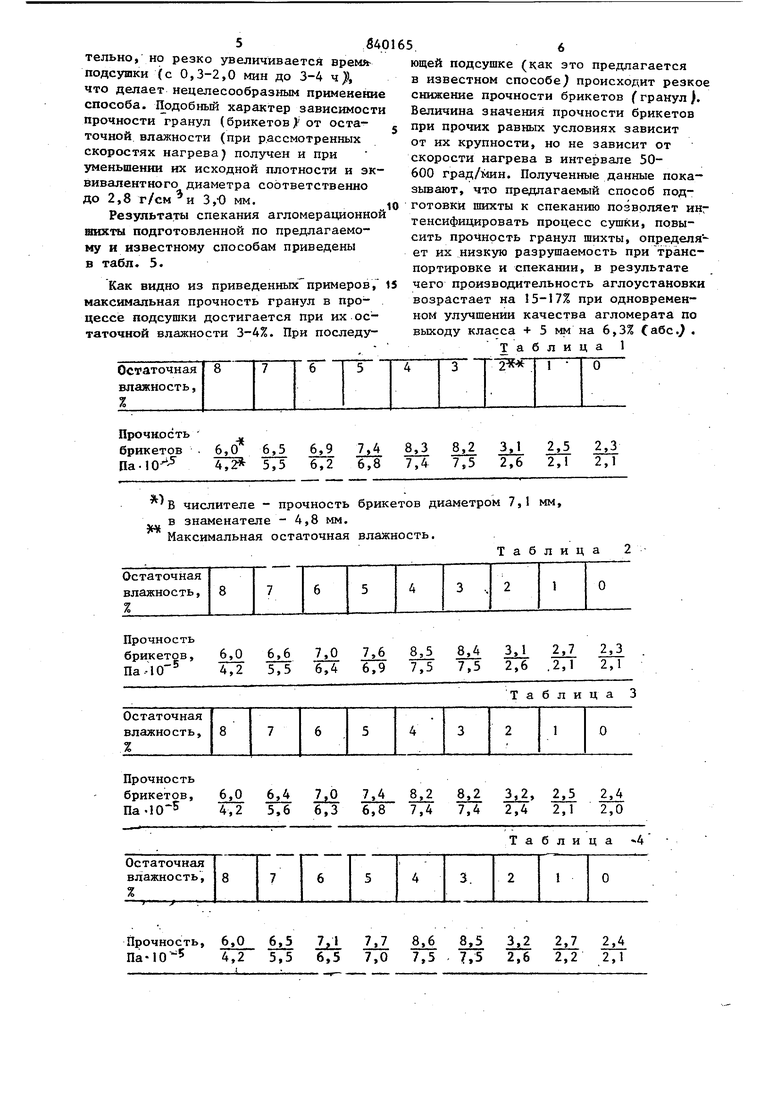

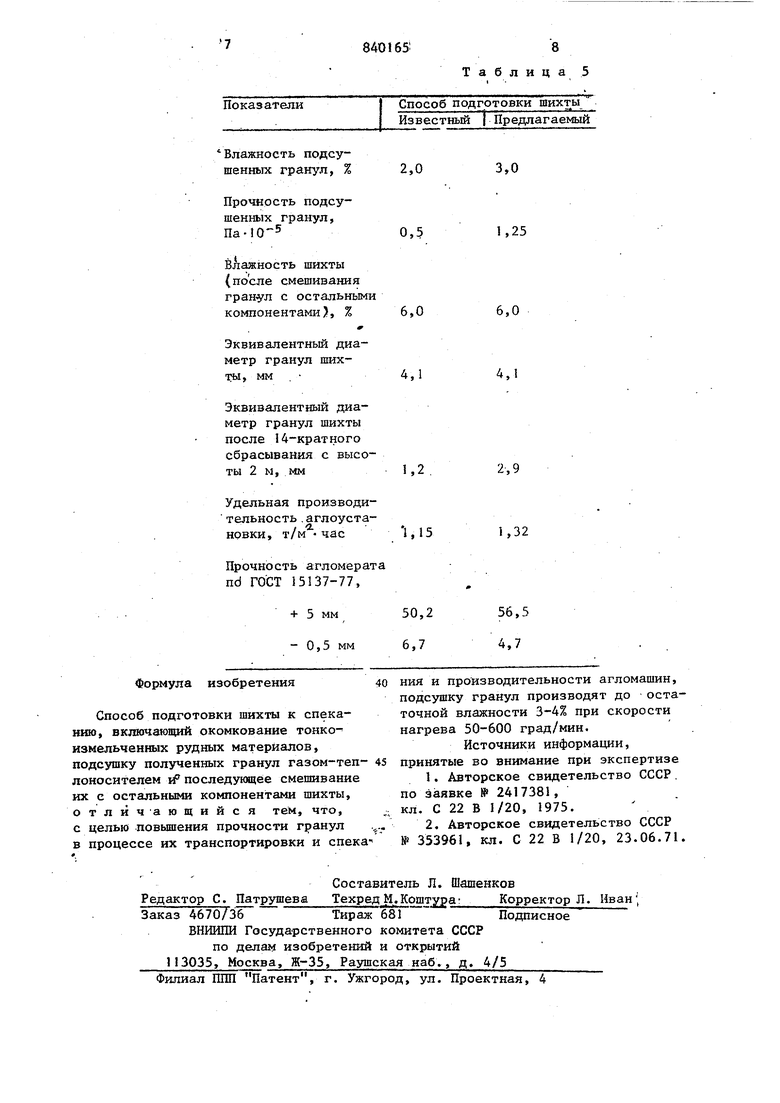

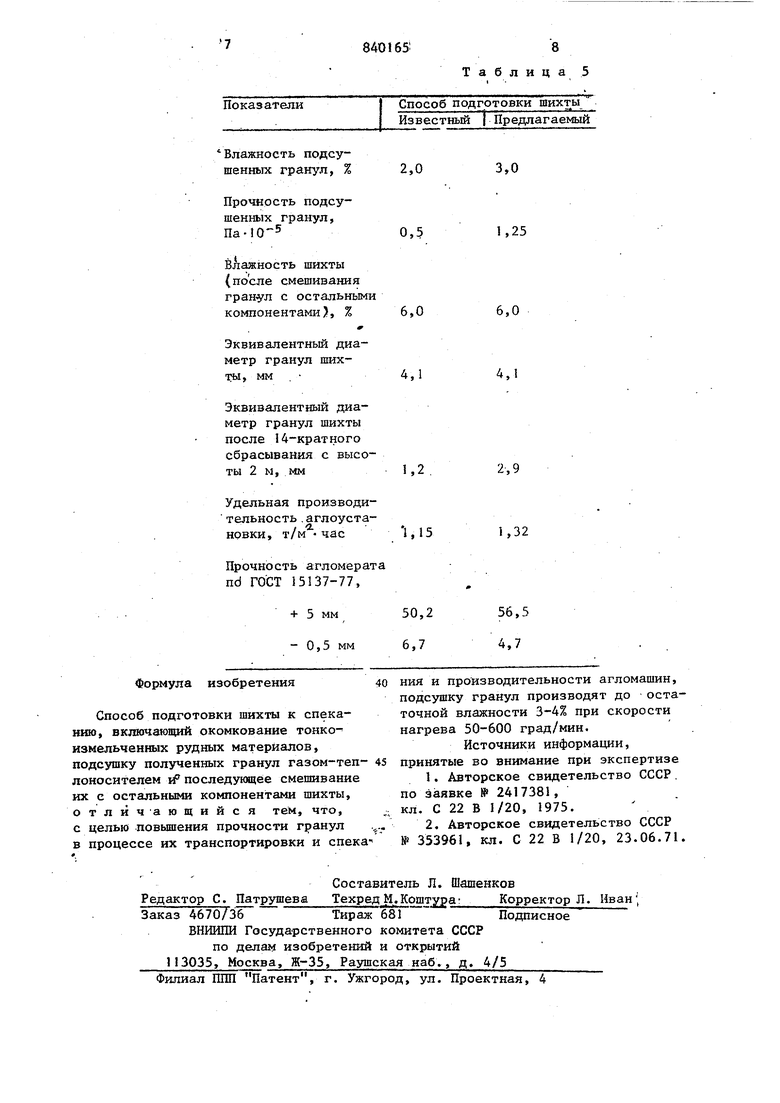

Изобретение относится к подготовке рудного сырья к плавке для черной и цветной металлургии и может быть использовано при агломерации тонкоизмельченных концентратов. Известен способ подготовки шихты к спеканию, включающий окомкование тонкоизмельченных рудных материалов с известью, подсушку полученных гранул воздухом или другим газообразным агентом и последующее смешивание гранул с остальными компоиентами шихты. Для улучшения газопроницаемости спека емого слоя и повышения производительности агломерационной установки, подсушку гранул производят до остаточной влажности 5-6% при комнатной температуре (естественным способом} fl . Однако известный способ подготовки шихты к спеканию не позволяет достигнуть максимально возможной производительности агрегата при заданном качес ве продукции, так как не учитывает взаимосвязи между скоростью подсушки гранул, их остаточной влажностью и прочностью в подсушенном состоянии. Наиболее близким решением по технической сущности и достигаемому результату является способ подготовки агломерационной шихты к спеканию, включающий ее грануляцию, последующую подсушку гранул с отсевом гранул менее 0,5 мм в фонтанирующем слое и последующее смешивание всех компонентов шихты. С целью интенсификации процесса спекания, сушку гранул ведут до остаточной влажности не более 2% при 300-600 С в течение 3-7 мин, причем скорость газа-теплоносителя поддерживают в пределах 18-26 м/с 2. Недостатком способа является то, что влагосодержание гранул (не более 2%) соответствует их минимальной прочности. Это обусловлено тем, что прочность гранул при сушке изменяется, последовательно проходя через максимум и минимум. Максимум прочности гранул соответствует влажности 3-4%, 3 8 минимум - пряному высушиванию, причем в интервале влажности 3-2% наблюдается резкое падение прочности гранул до значений, близких к минимальному. В результате гранулы, высу шенные по известному способу становятся непригоднымидля транспортировки до смесительных устройств или спекательных тележек. Кроме того, спекание шихты содержащей подсушенные (до 1-2% влаги) гранулы, необходимо осуществлять при влажности 4-7%, т.е. остальные компоненты.шихты должны быть переувлажнены для; сохранехшя средней влажности, а это значительно ргхудшает условия смешивания гранул с остальными компонентами или вызыва ет повторное насьпцение гранул водой (если она частично подается при смеши вании, что тйкже отрицательно сказывается на их прочности, газопроницаемости слоя и производительности агло установки. Если же. спекать только ших ту с пониженным влагосодержанием ;(не более, 2% влаги, то это повлечет за собой толщины выcoкoтe шepaтypнoй зоны, повьш1ение гидравлического сопроти ления слоя и ухудшение регенерации тепла, т.е. процесс спекания также будет малопроизводителен. Кроме крайне неудачного выбора содержания остаточной влажности гранул, в известном способе не учтены возможности как интесификации самого процесса сушки, так и влияние температурных параметров ее проведения на прочность гранул . Цель изобретения - повьшение. прочности гранул в процессе их транспорти ровки и спекания и производительности агломашин., . Указанная цель достигается тем, что подсушку гранул производят до остаточной влажности 3-4% при скорости нагрева гранул 50-600 град/мин.При параметрах ведения сушки,указа ных в известном способе,скорость нагр ва не npesbmiaet 200 град/мин.В пред ложенном способе скорость нагрева гранул при сушке может достигать 600 град/мин без ухудшения их прочности. -Снижение же скорости ашгрева до 50 град/мин интенсифицирует процесс спекания за счет улучшения газопроницаемости слоя, которое обес печивается дополнительным ростом проч ности гранул. 54 Процесс сушки гранул характеризуется несколькими стадиями. На первой стадии, когда идет испарение капиллярной влаги, по мере ее удаления прочность сцепления частиц возрастает, достигая максимального значения при содержании влаги 3-4%, близкого к максимальной молекулярной влагоемкости. В связи с высокой пористостью окомкованных материалов, удаление капиллярной влаги происходит беспрепятственно при скоростях нагрева до 600 град/мин. При последующем высушивании происходит удаление молекулярной влаги, что приводит к резкому разупрочнению гранул. Способ проверен в лабораторных условиях на брикетах диаметром 7,1 и 4,8 мм, высотой 7,7 и 5,2 мм соответственно, приготовленных из качканарского титано-магнетитового концентрата. Плотность их 3,22 г/см- влажность 8%, исходная прочность 6 10 Па и 4,2 10 Па соответственно. Сушку брикетов проводят в печи с.регулируемой скоростью нагрева при скорости фильтрации воздуха (газа)0,2 м/с. П р- и м е р 1 . Исходные брикеты подвергают подсушке- со скоростью нагрева 200 град/мин. Подсушку ведут до полного высушивания и до остаточной влажности 1-7%. В табл. 1-4 показано влияние остаточной влажности брикетов на их прочность. П р и м е р 2. Исходные брикеты подвергают подсушке со скоростью на- грева 50 град/мин. Результаты опытов -приведены в табл. 2. Пример 3. Исходные брикеты подвергают подсушке со скоростью нагрева 600 град/мин. Результаты опытов приведены в табл. 3. : П р и м е р 4. Исходные брикеты подвергают подсушке со скоростью 700 град/мин. При этой скорости нагрева наблюдается разрыв брикетов э.связи с чем скорость нагрева ограничивают до 600 град/мин. Пример 5. Исходные брикеты подвергают подсушке естественной ) на воздухе. Результаты опытов приведены в таблице 4. При естественной сушке на воздухе при комнатной температуре максимальная прочность брикетов по сравнению с примерами 1-3 возрастает незначительно, но резко увеличивается времлподсушки (с 0,3-2,0 мин до 3-4 ч), что делает нецелесообразным применение способа. Подобный характер зависимости прочности гранул (брикетов от остаточной влажности (при рассмотренных скоростях нагрева) получен и при зтеньшении их исходной плотности и эквивалентного диаметра соответственно до 2,8 г/сми 3,-0 мм. Резз/льтаты спекания агломерационной шихты подготовленной по предлагаемому и известному способам приведены в табл. 5. Как видно из приведенныхпримеров, максимальная прочность гранул в процессе подсушки достигается при их остаточной влажности 3-4%. При последу64ющей подсушке (как это предлагается в известном способе; происходит резкое снижение прочности брикетов fгранул). Величина значения прочности брикетов при прочих равных условиях зависит от их крупности, но не зависит от скорости нагрева в интервале 50600 град/Мин. Полученные данные показывают, что предлагаемый способ подготовки шихты к спеканию позволяет инг тенсифицировать процесс сушки, повысить прочность гранул шихты, определяет их низкую разрушаемость при транспортировке и спекании, в результате чего производительность аглоустановки возрастает на 15-17% при одновременном улучшении качества агломерата по выходу класса + 5 мм на 6,3% Сабс. . Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ зажигания агломерационной шихты | 1979 |

|

SU789616A1 |

| Способ подготовки шихты к спеканию | 1976 |

|

SU637440A1 |

| Способ подготовки шихты к спеканию | 1978 |

|

SU724585A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1972 |

|

SU353961A1 |

| Способ подогрева агломерационной шихты | 1978 |

|

SU727699A1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2506324C1 |

| СПОСОБ ПОДГОТОВКИ шихты к СПЕКАНИЮ | 1972 |

|

SU348605A1 |

| Способ подготовки шихты к спеканию | 1979 |

|

SU870466A1 |

| Способ подготовки вторичного свинцового сырья к электроплавке | 1987 |

|

SU1421787A1 |

| Окомковательный барабан | 1980 |

|

SU945211A1 |

в числителе - прочность брикетов диаметром 7,1 мм, в знаменателе - 4,8 мм.

т

Максимальная остаточная влажность. Прочность брикетов, 6,0 6,6 7,0 7,6 iii Па. 5,5 6,4 6,9 7,5

Таблица М. lii ill lil 7,5 2,6 .2,1 2,1

Влажность подсушенных гранул, %

Прочность подсушенных гранул, Па-Ю

Влажность шихты (после смешивания гранул с остальными компонентами), %

Эквивалентный диаметр гранул шихты, мм .

Эквивалентный диаметр гранул шихты после 14-кратного сбрасывания с высоты 2 м, мм

Удельная производительность.аглоустановки, т/м -час 1,15

Прочность агломерата nd ГОСТ 15137-77,

Таблица 5

3,0

2,0

1,25

0,5

6,0

6,0

4,1

4,1

1,2

2,9

1,32

Авторы

Даты

1981-06-23—Публикация

1979-04-13—Подача