1

Изобретение относится к прокатному производству, конкретно к производству сортовых заготовок из слябов и других профилей при сдвоенной их прокатке с последующим разделением.

Известен способ продольного разделения проката, включающий деформацию в несколько проходов в калиброванных валках, образование перемычки, соединяющей две смежные части раската, и ее разрущение растяжением 1

Однако способ может быть реализован только с применением калиброванных валков при прокатке ромбовидных профилей. Между тем разрушение перемычки растяжением имеет свои преимущества, в частности требует более простых средств для его осуществления..

Цель изобретения - расширение возможностей применения способа, т.е. расишрение круга применяемых валков, включая гладкие, и прокатываемых профилей,включая плоские.

Указанная цель достигается тем, что деформцию в последнем проходе ведут с неравномерным по ширине обжатием, убьшайпдам от перемычки к боковым граням раската, с разностью относительных обжатий у перемычки и у боковых граней не меньшей, чем . .46t

вн где b и t - ширина и толщина перемычки,

В и Н - ширина и толщина разделяемого проката по боковым Граням.

При этом возможны варианты прокатки в гладких валках раската переменной по ширине толщине, либо прокатки равнотолшийного проката в валках переменного по длине бочки радиуса.

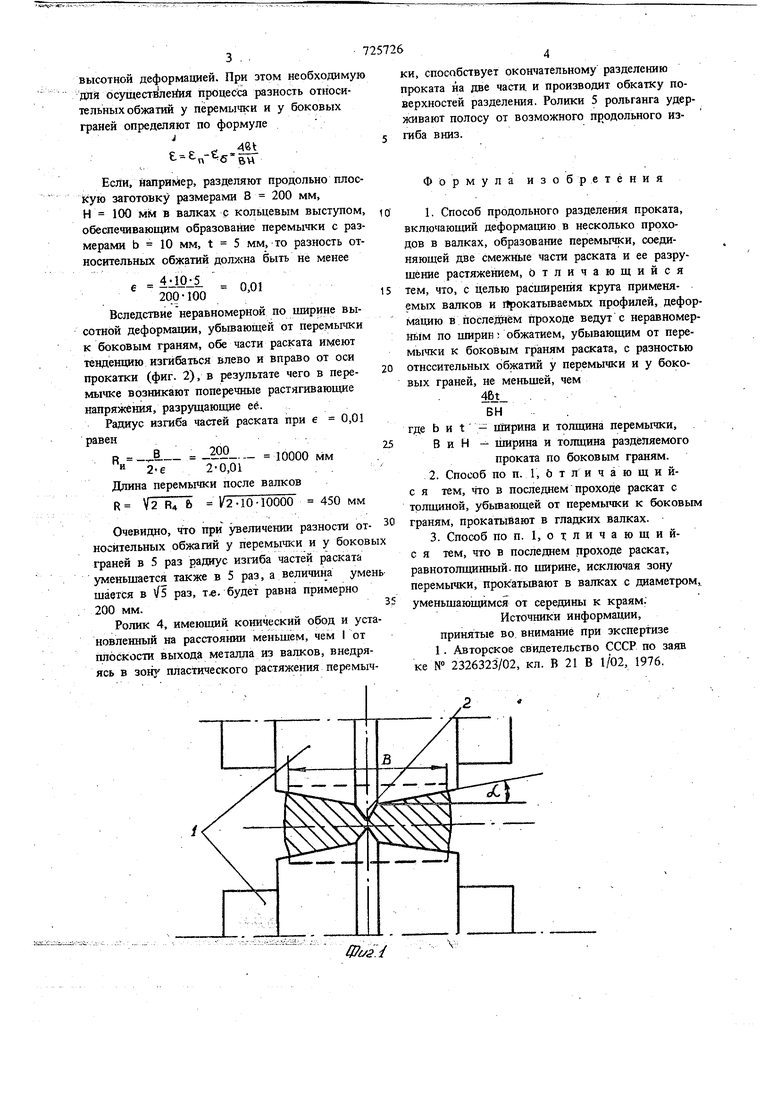

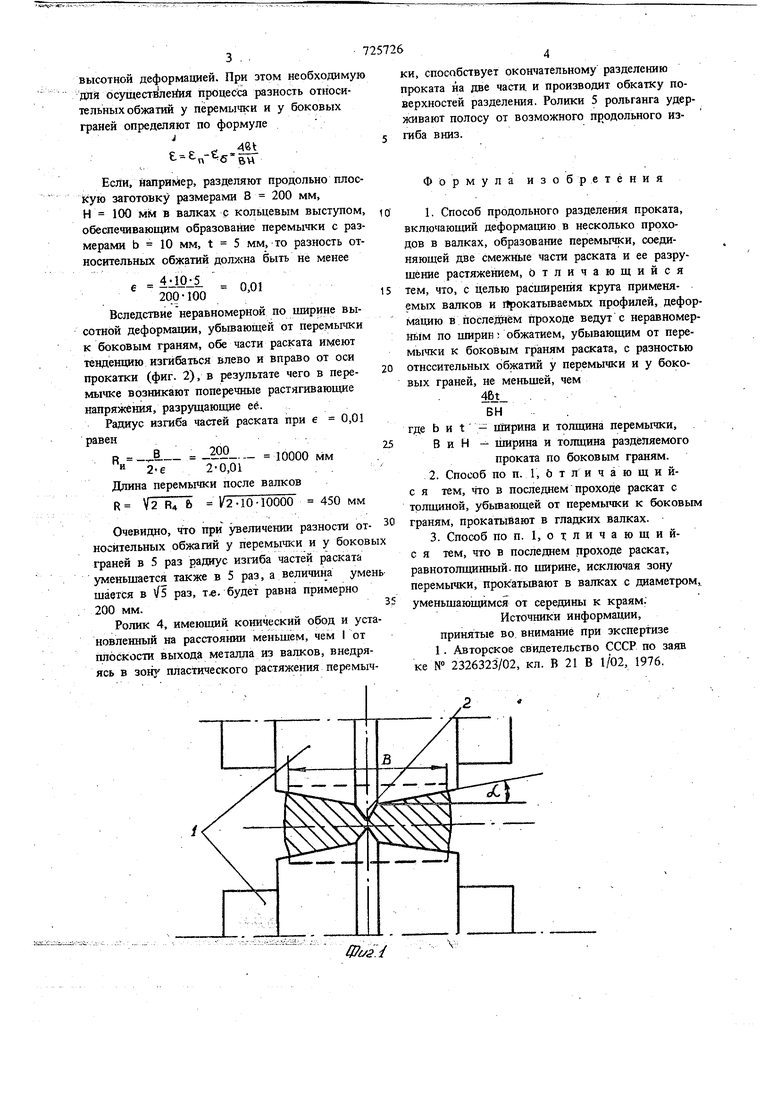

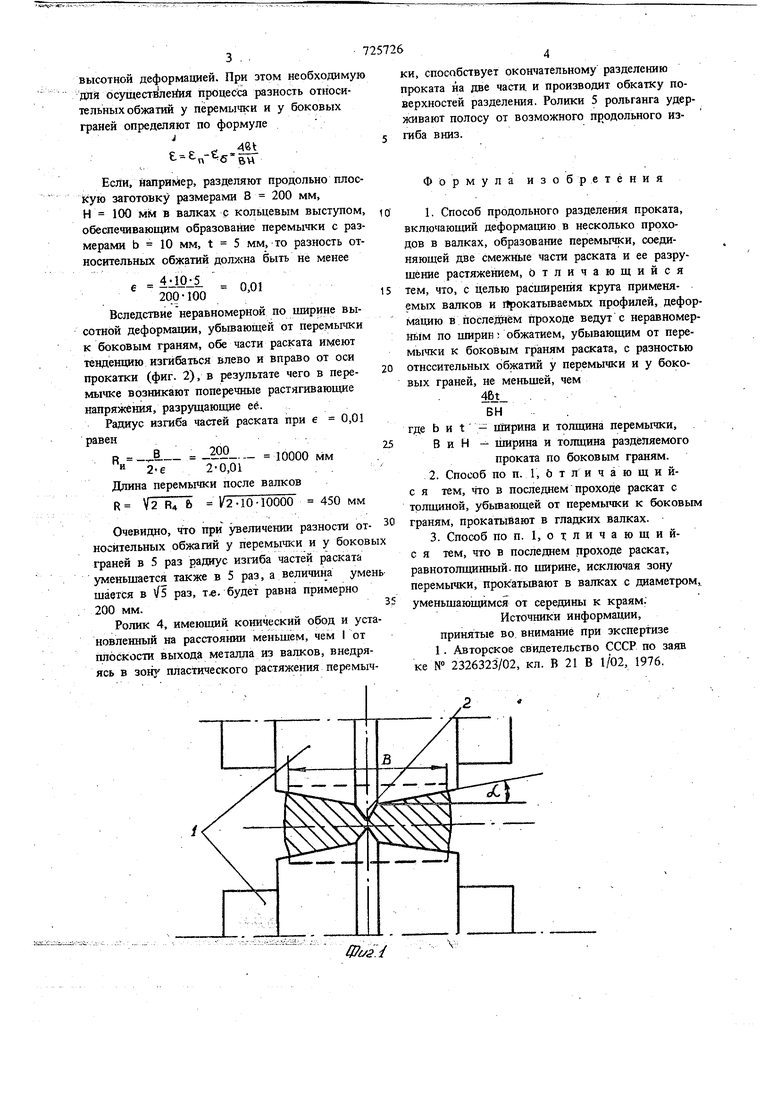

На фиг. 1-3 показан процесс разделения в трех Проекциях, соответственно вид спереди, сверху и сбоку.

В валках 1 с кольцевыми выступами-буртами 2 и конической по обе стороны от кольцевых выступов под углом бочкой прокатьтают прямоугольную заготовку 3. Наличие кольцевого выступа-бурта обеспечивает образование перемычки шириной Ь и толщиной t. Вследствие конусности бочки валка по обе стороны от колыдевого выступа прямоугольную полосу прокатьшают с неравномерной по ширине

высотной деформацией. При этом необходимую для бсуществлейия процесса разность относительных обжатий у перемычки и у боковых

граней определяют по формуле J

461

.-% п -о °ви Если, например, разделяют продольно плоскую заготовку размерами В 200 мм, Н 100 мм в валках с кольцевым выступом, обеспечивающим образование перемычки с размерами b 10 мм, t 5 мм,-то разность относительных обжатий должна быть не менее е 200-100 Вследствие неравномерной по ширине высотной деформации, убывающей от перемычки к боковым граням, обе части раската имеют тенденцию изгибаться влево и вправо от оси прокатки (фиг. 2), в результате чего в перемычке возникают поперечные растягивающие напряжения, разрушающие ей. Радиус изгиба частей раската при е 0,01 равен. R В.- 10р 10000 мм « 2-е2-0,01 Длина перемычки после валков Ь V2-10-10000 450 мм Очевидно, что при увеличении разности относительных обжагий у перемычки и у боков граней в 5 раз изгиба частей раската уменьщается также в 5 раз, а величин а уме шается в 1/5 раз, т«. будет равна примерно 200 мм. Ролик 4, имеющий конический обод и уст новленный на расстоянии меньщем, чем I от плоскости выхода металла из валков, внедряясь в 3OHJ пластического растяжения перемыч

ки, способствует окончательному разделению проката на две части, и производит обкатку поверхностей разделения. Ролики 5 рольганга удерживают полосу от возможного продольного изгиба вниз.

гх./ рмула изобретения 1.Способ продольного разделения проката, включающий деформацию в несколько проходов в валках, образование перемычки, соединяющей две Смежные части раската и ее разрущёние растяжением, отличающийся тем, что, с п,елью расщирения круга применяемых валков и Прокатьтаемых профилей, деформацию в последнем проходе ведут с неравномернь1м по ширив; обжатием, убывающим от перемычки к боковым граням раската, с разностью отнссительных обжатий у перемычки и у боковых граней, не меньщей, чем 4Bt .БН где Ь и t - щирина и толщина перемычки, В и Н - ширина и толщина разделяемого проката по боковым граням. 2.Способ по п. 1, и т л и ч а ю ш и йс я тем, что в последнем проходе раскат с толщиной, убьтающей от перемычки к боковьпк граням, прокатывают в гладких валках. 3.Способ по п. 1, о т л и ч а ю щ и йс я тем, что в последнем проходе раскат, равнотолщинный. по ширине, исключая зону перемычки, прокатьшают в валках с диаметром, уменьшаюшимся от середины к краям. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заяв ке № 2326323/02, кл. В 21 В 1/02, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2006 |

|

RU2308327C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| Комплект вертикальных валков | 1983 |

|

SU1091954A1 |

| Способ производства проката | 1979 |

|

SU816599A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ прокатки слябов из слитков | 1990 |

|

SU1731303A1 |

| Способ производства сортовых заготовок | 1982 |

|

SU1057130A1 |

| СИСТЕМА КАЛИБРОВ НЕПРЕРЫВНОГО СТАНА | 1999 |

|

RU2157282C1 |

| Способ прокатки упрочненных полос | 1988 |

|

SU1657244A1 |

| Способ прокатки полосы | 1980 |

|

SU889161A1 |

Авторы

Даты

1980-04-05—Публикация

1976-07-23—Подача