. ,I

,

л ,, IГ I1

А,.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки сортовых заготовок | 1976 |

|

SU740311A1 |

| СПОСОБ ПРОДОЛЬНОГО РАЗДЕЛЕНИЯ СЛЯБОВ ПРИ ПРОКАТКЕ | 2000 |

|

RU2179485C2 |

| Способ производства заготовок | 1979 |

|

SU820929A1 |

| Способ прокатки заготовок | 1976 |

|

SU740312A1 |

| Способ производства сортовых заготовоки КАлибР для ЕгО ОСущЕСТВлЕНия | 1977 |

|

SU822932A2 |

| Способ прокатки заготовок | 1976 |

|

SU738696A1 |

| Способ многоручьевой прокатки заготовок | 1980 |

|

SU899169A1 |

| Способ прокатки заготовок | 1978 |

|

SU806173A2 |

| Способ прокатки | 1977 |

|

SU738695A1 |

| Способ прокатки заготовок | 1979 |

|

SU816582A1 |

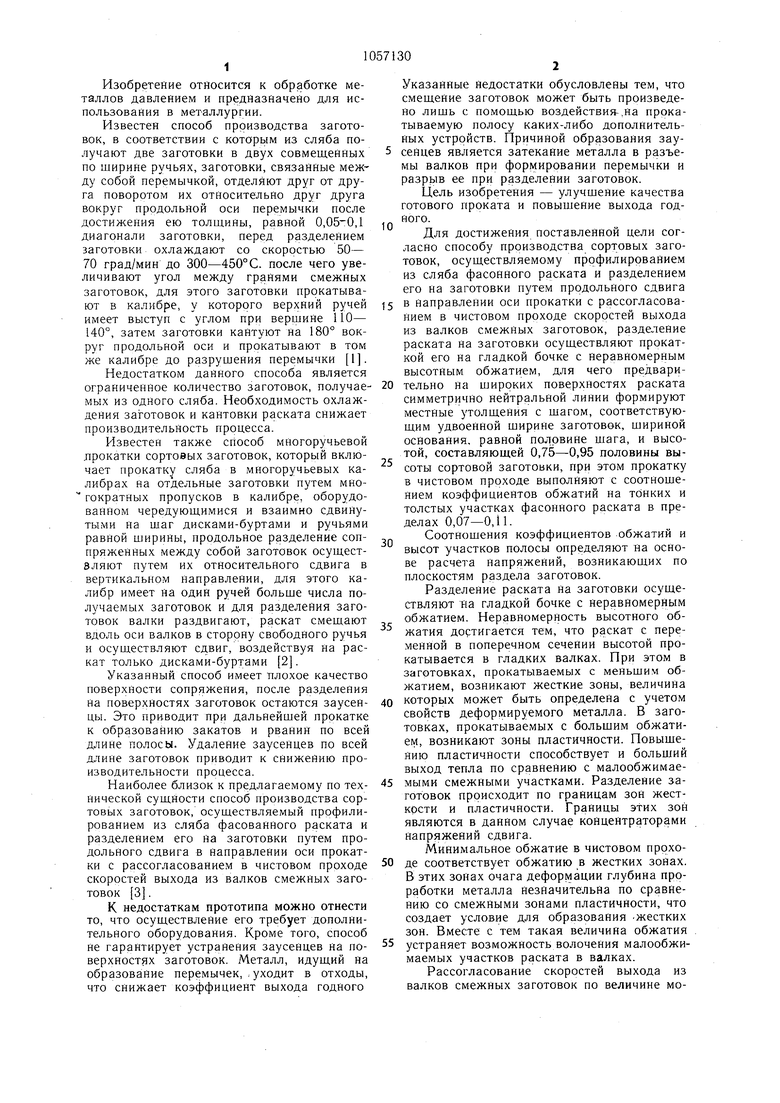

СПОСОБ ПРОИЗВОДСТВА СОРТОВЫХ ЗАГОТОВОК, осуществляемый профилированием из сляба фасонного раската и разделением его на заготовки путети продольного сдвига в направлении оси прокатки с рассогласованием в чистовом проходе скоростей выхода из валков смежных заготовок, отличающийся тем, что, с целью улучшения качества готового проката и повышения выхода годного, разделение раската на заготовки осуществляют прокаткой его на гладкой бочке с неравномерным высотным обжатием, для чего предварительно на широких поверхностях раската симметрично нейтральной линии формируют местные утолщения с шагом, соответствующим удвоенной ширине заготовок, шириной основания, равной половине шага, и высотой, составляющей 0,75-0,95 половины высоты сортовой заготовки, при этом прокатку в чистовом проходе выполняют с соотношением i коэффициентов обжатий на тонких и толстых участках фасонного раската в преде(Л лах 0,07-0,11.

аг.1

Изобретение относится к обработке меаллов давлением и предназначено для использования в металлургии.

Известен способ производства заготовок, в соответствии с которым из сляба поучают две заготовки в двух совмещенных по ширине ручьях, заготовки, связанные межу собой перемычкой, отделяют друг от друа поворотом их относительно друг друга округ продольной оси перемычки после остижения ею толщины, равной 0,05-0,1 иагонали заготовки, перед разделением заготовки охлаждают со скоростью 50- 70 град/мин до 300-450°С. после чего увеичивают угол между гранями смежных заготовок, для этого заготовки прокатывают в калибре, у которого верхний ручей имеет выступ с углом при верщине 110- 140°, затем заготовки кантуют на 180° вокруг продольной оси и прокатывают в том же калибре до разрущения перемычки 1.

Недостатком данного способа является ограниченное количество заготовок, получаемых из одного сляба. Необходимость охлаждения заготовок и кантовки раската снижает производительность процесса.

Известен также способ многоручьевой лрокатки сортовых заготовок, который включает прокатку сляба в многоручьевых калибрах на отдельные заготовки путем многократных пропусков в калибре, оборудованном чередующимися и взаимно сдвинутыми на шаг дисками-буртами и ручьями равной ширины, продольное разделение соппряженных между собой заготовок осуществляют путем их относительного сдвига в вертикальном направлении, для этого калибр имеет на один ручей больше числа получаемых заготовок и для разделения заготовок валки раздвигают, раскат смещают вдоль оси валков в сторону свободного ручья и осуществляют сдвиг, воздействуя на раскат только дисками-буртами 2.

Указанный Способ имеет тглохое качество поверхности сопряжения, после разделения на поверхностях заготовок остаются заусенцы. Это приводит при дальнейщей прокатке к образованию закатов и рванин по всей длине полосы. Удаление заусенцев по всей длине заготовок приводит к снижению производительности процесса.

Наиболее близок к предлагаемому по технической сущности способ производства сортовых заготовок, осуществляемый профилированием из сляба фасованного раската и разделением его на заготовки путем продольного сдвига в направлении оси прокатки с рассогласованием в чистовом проходе скоростей выхода из валков смежных заготовок 3.

К недостаткам прототипа можно отнести то, что осуществление его требует дополнительного оборудования. Кроме того, способ не гарантирует устранения заусенцев на поверхностях заготовок. Металл, идущий на образование перемычек, . уходит в отходы, что снижает коэффициент выхода годного

Указанные недостатки обусловлены тем, что смещение заготовок может быть произведено лишь с помощью воздействия-,на прокатываемую полосу каких-либо дополнительных устройств. Причиной образования заусенцев является затекание металла в разъемы валков при формировании перемычки и разрьтв ее при разделении заготовок.

Цель изобретения - улучшение качества готового проката и повыщение выхода годного.

Для достижения поставленной цели согласно способу производства сортовых заготовок, осуществляемому профилированием из сляба фасонного раската и разделением его на заготовки путем продольного сдвига 5 в направлении оси прокатки с рассогласованием в чистовом проходе скоростей выхода из валков смежных заготовок, разделение раската на заготовки осуществляют прокаткой его на гладкой бочке с неравномерным высотным обжатием, для чего предварительно на широких поверхностях раската симметрично нейтральной линии формируют местные утолщения с щагом, соответствующим удвоенной ширине заготовок, шириной основания, равной половине щага, и высотой, составляющей 0,75-0,95 половины высоты сортовой заготовки, при этом прокатку в чистовом проходе выполняют с соотношением коэффициентов обжатий на тонких и толстых участках фасонного раската в пределах 0,07-0,11.

Соотношения коэффициентов обжатий и высот участков полосы определяют на основе расчета напряжений, возникающих по плоскостям раздела заготовок.

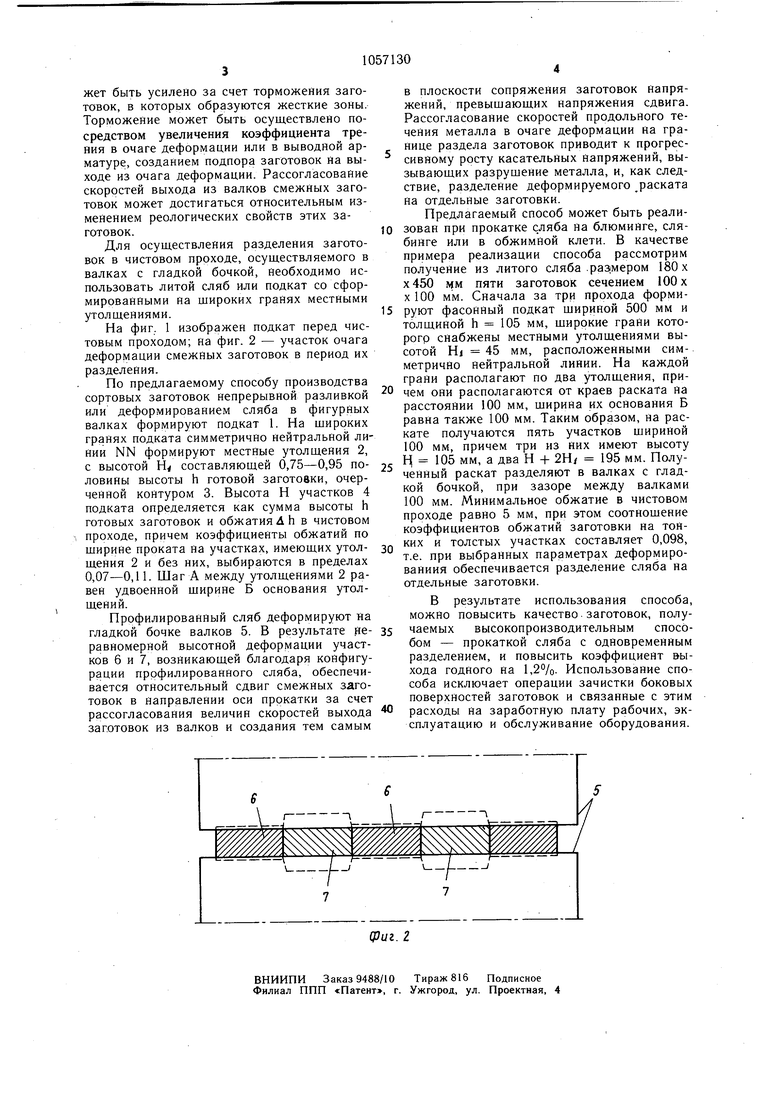

Разделение раската на заготовки осуществляют на гладкой бочке с неравномерным обжатием. Неравномерность высотного обжатия достигается тем, что раскат с переменной в поперечном сечении высотой прокатывается в гладких валках. При этом в заготовках, прокатываемых с меньшим обжатием, возникают жесткие зоны, величина которых может быть определена с учетом свойств деформируемого металла. В заготовках, прокатываемых с больши.м обжатием, возникают зоны пластичности. Повышению пластичности способствует и больший выход тепла по сравнению с малообжимаемыми смежными участками. Разделение заготовок происходит по границам зон жесткрсти и пластичности. Границы этих зоН являются в данном случае концентраторами напряжений сдвига.

Минимальное обжатие в чистовом проходе соответствует обжатию в жестких зонах. В этих зонах очага деформации глубина проработки металла незначительна по сравнению со смежными зонами пластичности, что создает условие для образования Жестких зон. Вместе с тем такая величина обжатия устраняет возможность волочения малообжимаемых участков раската в валках.

Рассогласование скоростей выхода из валков смежных заготовок по величине мо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ производства заготовок | 1979 |

|

SU820929A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-30—Публикация

1982-09-17—Подача