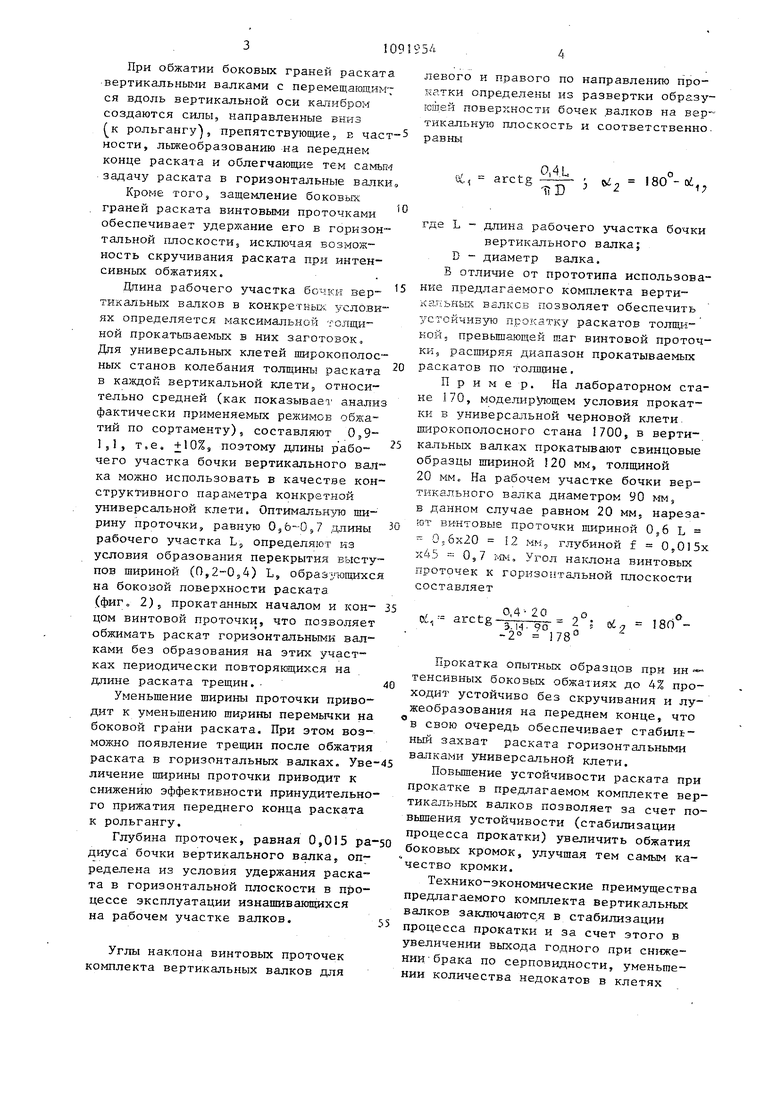

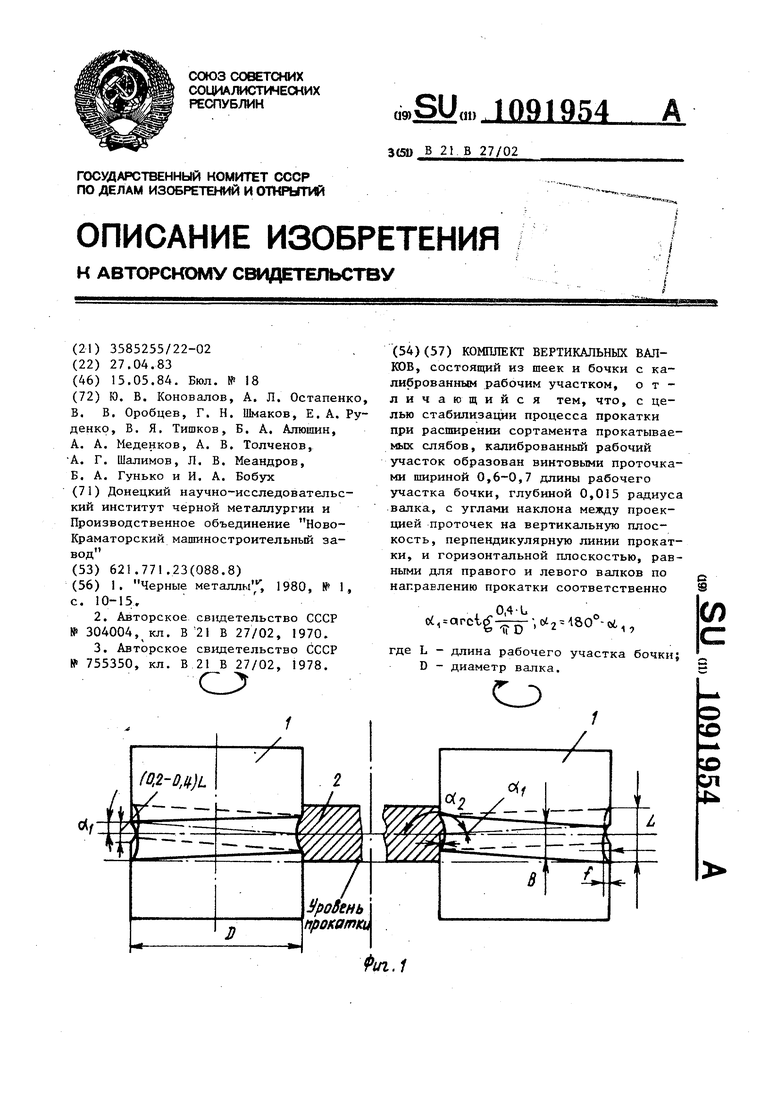

Изобретение относится к металлургии, а именно к листопрокатному производству, и может быть использовано в универсальных клетях широколосньгх станов горячей прокатки. Известны вертикальные валки с накдонной образующей рабочего участка бочки валков рТ. Использование таких валков обес- печивйет более устойчивую прокатку широких раскатовJ однако прокатка широких раскатов со значительными обжатиями, как и труднодеформируемых в частности нержавекядих сталей, прокатка которых в вертикальных валках приводит к значительным усилиям., так же связана с винтообразным скручиванием. Кроме того, к недостаткам вертикальных валков с наклонной образующей следует отнести возникновение значительных осевык усилий на валке за счет неравномерности обжатия по в соте боковых граней раската и возник новение по той же причине растягивакяцих напряжений в самом раскате, при водящих при прокатке недостаточно пластичных сталей к образованию поверхностных дефектов типа рваной кромки. Известны вертикальные валки с калибрами, образованными ручьями ящичного типа, обеспечивающими устойчивость прокатки при интенсивных боковых обжатиях раската. С целью проработки осевой части боковой грани рас катов прокатываемых: из непрерьгенолитых слябов и характеризующихся структурной неоднородностью (в част-HOCTHj для нержавеющих слябов)., дно ящичного калибра В1зшолняется либо просто выпуклым, либо коническим5 ЛИ бо по кривой второго порядка тожцест венно форме боковой зоны крнсталлиза ПИИ непрерывно-литых слябов 2j, Недостатком указанных валков с калибрами является то, что устойчива прокатка обеспечивается только для раскатов определенной толщины, соответствующей ширине дна ручья с учето выпуска. Использование данных валков для прокатки раскатов широкого диапа зона толщин практически невозможно. Известны вертикальные валки для деформирования боковых граней раскатов, состоящие из шеек и бочки с калиброванным рабочим участком, исполь зование которых направлено на расшнрение сортамента и типоразмеров ката нык и непрерывно-литых прокатываемых слябов повышенной массы без существенного увеличения парка валка З. Недостатком этих валков является то, что благоприятные условия деформирования возможны в большей либо меньшей степени для раскатов лишь определенной толщины. Цель изобретения - стабилизация процесса прокатки при расширении сортамента прокатьшаемых слябов. Указанная цель достигается тем, что в комплекте вертикальных валков, состоящих из шеек и бочки с калиОрованным рабочим участком, калиброванный рабочий участок образован винтовыми проточками пшриной 0,6-0,7 длины рабочего участка бочки, глубиной 0,015 радиуса валка, с углами наклона между проекцией проточек на вертикальную плоскость, перпендикулярную линии прокатки, и горизонтальной, плоскостью, равными для правого и левого валков по направлению прокатки соответственно oi, arcig -,o62H8o-ot,, где L - длина рабочего участка бочки вертикального валка; D - диаметр валка, На фиг. показан комплект вертикальных валков 1 диаметром D с выполненными на рабочих участках бочек длиной L, винтовыми проточками пшриной Bj, глубиной f под углами ftf и vi к горизонтальной плоскости, обеспечивающих при В (0,6-0,7) L на одном витке перекрытие проточек шириной С0,,) L, и положение раската 2 при прокатке в указанных валках; на фиг, 2 - боковая грань раската 2 толщиной Ъ, равной длине рабочего участка бочки валка L с отпечатком винтовой проточки, образующей на переходном участке перемычку выпуклостей шириной (0,2-0,4) L, определяемую геометрическим црстроением по указанным вьше зависимостям. В предлагаемой профилировке вертикальных валков винтовые проточки образуют симметричный относительно вертикальной оси кг1либр, который в процессе прокатки при вращении валков смещается вдоль вертикальной оси вниз, скачкообразно возвращаясь в исходное верхнее положение. При обжатии боковых граней раскат вертикальными валками с перемещающим ся вдоль вертикальной оси калибром создаются силы, направленные вниз к рольгангу, препятствующие5 в час иости, лыжеобразованию на переднем конце раската и облегчающие тем самы задачу раската в горизонтальные валк Кроме того, защемление боковых граней раската винтовыми проточками обеспечивает удержание его в горизон тальной плоскости, исключая возможность скручивания раската при интенсивных обжатиях. Длина рабочего участка бочкн вертикальньпг валков в конкретньо;: услови ях определяется максимальной толщиной прокатьшаемых в них заготовок. Для универсальных клетей широкополос ных станов колебания толщины раската в каждой вертикальной клети, относительно средней (как показывав анали фактически применяемых режимов обжатий по сортаменту)5 составляют 0,91,1, т.е. +10%, поэтому длины рабочего участка бочки вертикального вал ка можно использовать в качестве кон структивного параметра конкретной зшиверсальной клети. Оптимальную ширину проточки, равную Ojb--O, ,длины рабочего участка L, определяют нз условия образования перекрытия высту пов шириной (П,) L, образ;гющихс на боковой поверхности раската (фиГо 2)5 прокатанных началом и кон цом винтовой проточки, что позволяет обжимать раскат горизонтальными валками без образования на этих участках периодически повторякщихся на длине раската трещин, Уменьщение ширины проточки приводит к уменьщению ширины перемычки на боковой грани раската. При этом возможно появление трещин после обжатия раската в горизонтальных валках. Уве личение ширины проточки приводит к снижению эффективности принудительно го прижатия переднего конца раската к рольгангу. Глубина проточек, равная 0, ра диуса бочки вертикального валка, определена из условия удержания раската в горизонтальной плоскости в процессе эксплуатации изнашивающихся на рабочем участке валков. Углы наклона винтовых проточек ко плекта вертикальных валков для левого и правого по направлению прокатки определены из развертки образующей поверхности бочек валков на вертикапьную плоскость и соответственно, равны 180 - oi,., С arctg где L - длина рабочего участка бочки вертикального валка; D - диаметр валка. В отличие от прототипа использование предлагаемого комплекта вертикальных валков позволяет обеспечить устойчивую прокатку раскатов толщиной, превьшающей шаг винтовой проточки, расширяя диапазон прокатываемых раскатов по толлшне. Пример. На лабораторном стане 170, моделир тощем условия прокатки в универсальной черновой клети, широкополосного стана 1700, в вертикальных валках прокатывают свинцовые образцы шириной 20 мм, толщиной 20 мм. На рабочем участке бочки вертикального валка диаметром 90 мм, в данном случае равном 20 мм, нарезают ви-нтовые проточки щириной 0,6 L 0.6x20 12 глубиной f OjOlSx л4Ь 0,7 j-ш. Угол наклона винтовых проточек к горкзо: тальной плоскости составляет 2 178° Прокатка опытных образцов при ин - тенсивных боковых обжатиях до 4% проходит устойчиво без скручивания и лужеобразования на переднем конце, что в свою очередь обеспечивает стабильный захват раската горизонтальными валками универсальной клети. Повьш1ение устойчивости раската при прокатке в предлагаемом комплекте вертикальных валков позволяет за счет повышения устойчивости (стабилизации процесса прокатки) увеличить обжатия боковых кромок, улучшая тем самым качество кромки. Технико-экономические преимущества предлагаемого комплекта вертикальных валков заключаются в стабилизации роцесса прокатки и за счет этого в величении выхода годного при cHiiKeиибрака по серповидности, уменьшеии количества недокатов в клетях

черновой группы при прокатке, например слябов из нержавеющей стали. При объеме производства проката из нержавеющей стали 60 тыс.т в год на стане 2000 ожидаемый экономический эффект составляет 260 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий валок черновой листопрокатной клети | 1986 |

|

SU1328016A1 |

| Вертикальный валок реверсивной универсальной клети | 1988 |

|

SU1639812A1 |

| Вертикальный валок универсальной клети | 1983 |

|

SU1163925A1 |

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| ЛИСТОПРОКАТНЫЙ СТАН С УДЛИНЕННЫМИ РАБОЧИМИ ВАЛКАМИ | 2011 |

|

RU2499637C2 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ горячей прокатки полосового металла | 1985 |

|

SU1260049A1 |

| Прокатный валок вертикальной клети | 1989 |

|

SU1708458A1 |

| Литой сляб | 1986 |

|

SU1405911A1 |

КОМПЛЕКТ ВЕРТИКАЛЬНЫХ ВАЛКОВ, состоящий из шеек и бочки с калиброванным рабочим участком, отличающийся тем, что, с целью стабилизации процесса прокатки при расширении сортамента прокатываемых слябов, калиброванный рабочий участок образован винтовыми проточками шириной 0,6-0,7 длины рабочего участка бочки, глубиной 0,015 радиуса валка, с углами наклона между проекцией проточек на вертикальную плоскость, перпендикулярную линии прокатки, и горизонтальной плоскостью, равными для правого и левого валков по направлению прокатки соответственно . 0,4-L oi,--arct :;r5--, 2 SO-ot,, где L - длина рабочего участка бочки; D - диаметр валка.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Черные металлы, 1980, № 1 с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1984-05-15—Публикация

1983-04-27—Подача