(54) СПОСОБ ИЗГОТОВЛЕНИЯ ВИМЕТАЛЛИЧЕСКрГО ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических изделий | 1975 |

|

SU553080A1 |

| Способ выдавливания формообразующих полостей деталей пресс-форм | 1977 |

|

SU716695A1 |

| Способ получения составных стальных поковок | 1977 |

|

SU659264A1 |

| Способ изготовления биметаллических изделий | 1974 |

|

SU501087A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU1315492A1 |

| Способ изготовления вкладыша мастер-штампа | 1977 |

|

SU667287A1 |

| Способ изготовления составных биметаллических изделий | 1977 |

|

SU716769A1 |

| Способ термомеханической обработки биметаллических штампов | 1981 |

|

SU1020445A1 |

| Способ изготовления высокоточных прессинструментов | 1976 |

|

SU582304A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU567759A1 |

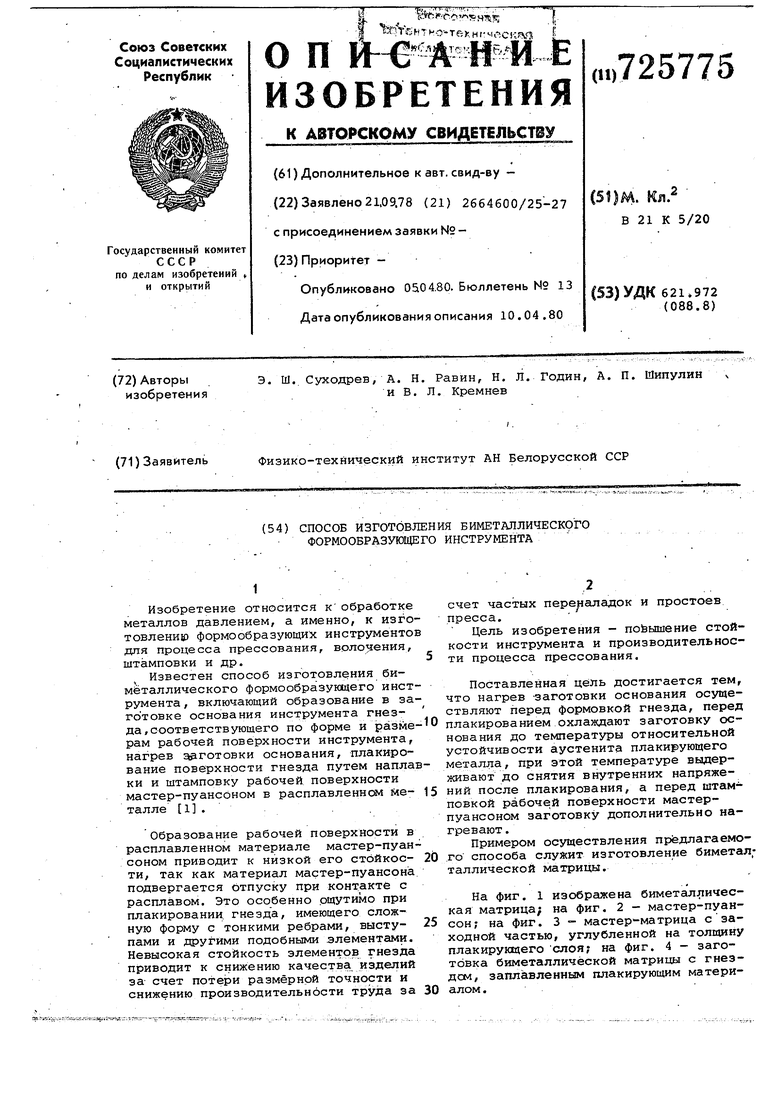

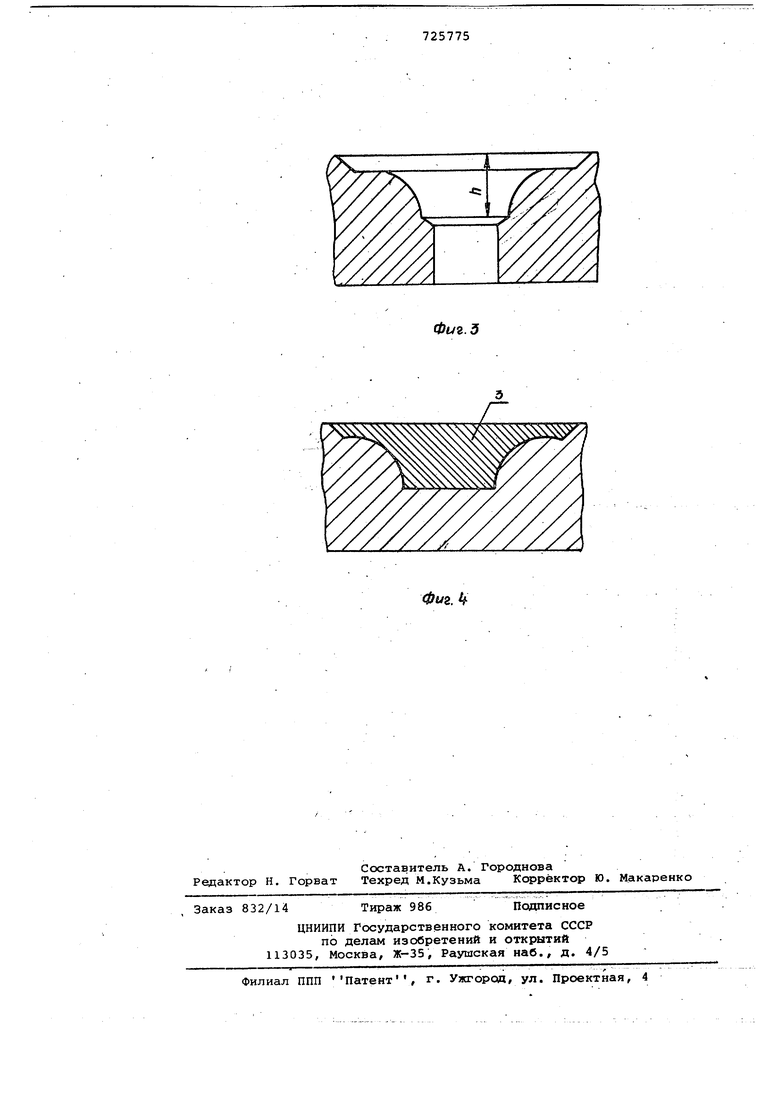

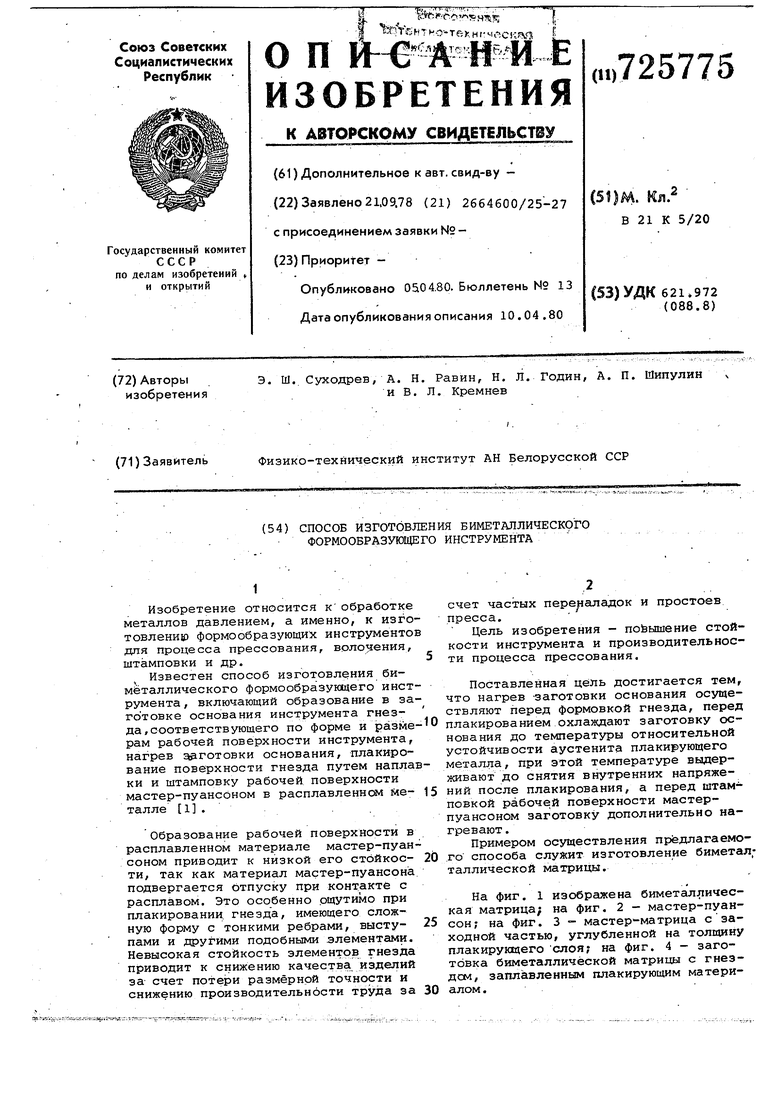

Изобретение относится кобработке металлов давлением, а именно, к изготовлению формообразующих инструментов для процесса прессования, волочения, штамповки и др. Известен способ изготовления биметаллического формообразующего инструмента, включающий образование в заготовке основания инструмента гнезда, соответствующего по форме и размерам рабочей поверхности инструмента, нагрев заготовки основания, плакирование поверхности гнезда путем наплав ки и штамповку рабочей поверхности мастер-пуансоном в расплавленном металле 1. Образование рабочей поверхности в расплавленном материале мастер-пуансоном приводит к низкой его стойкоети, так как материал мастер-пуансона подвергается отпуску при контакте с расплавом. Это особенно ощутимо при плакировании, гнезда, имеющего сложную форму с тонкими ребрами, выступами и другими подобными элементами. Невысокая стойкость элементов гнезда приводит к снижению качества изделий за счет потери размерной точности и снижению производительности труда за счет частых пере 1аладок и простоев пресса. Цель изобретения - повышение стойкости инструмента и производительности процесса прессования. Поставленная цель достигается тем, что нагрев -заготовки основания осуществляют перед формовкой гнезда, перед плакированием охлаждают заготовку основания до температуры относительной устойчивости аустенита плакирующего металла, при этой температуре выдерживают до снятия внутренних напряжений после плакирования, а перед штамповкой рабочей поверхности мастерпуансоном заготовку дополнительно нагревают . Примером осуществления предлагаемого способа служит изготовление биметал; таллической матрицы. На фиг. 1 изображена биметал11ическая матрица/ на фиг. 2 - мастер-пуансон; на фиг. 3 - мастер-матрица сзаходной частью, углубленной на толщину плакирующего слоя; на фиг. 4 - заготовка биметаллической матрицы с гнездом, заплавленным плакирующим материалом.

Материал основания 1 матрицы - сталь 5XHBV материал плакирующего слоя 2 - сплав 65ХЗВ10МФГТ.

MaTi liXV S rdifaBJlS-iiioT в следующей последоватёльнЬстн7 .. --......™

По форме рабочей поверхности готовой биметаллической матрицы .(с учетом температурных усадок) изготавливают мастер-матрицу. Затем в мастёр-Матрицё ш-рампуйт мастер-пуансон с длиной рабочей части, равной высоте мастерматрицы (фиг. 2). После этого углуб заходную сть мастер-матрицы на толщину, плакируквдего слоя (фиг. 3) и штампуют в ней пуансон с длиной рабочей части, равной глубине заходной мастер-матрицы (размер h, фиг. фиг. 3). Псйзл еэтого нагревают заготбвк у осйования матрицы, выдавливают в ней гнездо вторым (коротким) пуансонсм, охлаждают ее до 550-600 С, при этой температуре заплавляют гнездо в заготовке плакирующим материалом 3 (фиг, 4), используя для этой цели проволоку 0,5 мм из этого материала. При этой же температуре выдерживают 1 111ШШШ й-затЬтШ дб с

тренних напряжений. Затем, не охлаждая, нагревают заготовку до ilOO-1150°С и мастер-пуансоном ПЕ ЬйзвЬдят 7штамповку рабочей повер} нЬсТи маГтрйцы (фиг. 1). Готовую матрицу медленно охлаждают до 8бООс и осуществляют термообработку.

В результате получают биметалли чГёсК й йатрицу для горячего прессования кольцевого фасонного профиля. Плакирующий слой в матрице расположен на заходной части и калибрующем оот ветствйй с чертежом . . Использованиепредлагаемого способа изготовления биметаллического формообразующего инструмента обеспечйвает по сравнению с существующими способами наиболее благоприятное распределение плакирующего металла в йнйтрументе и хорошее сцепление плакирующего металла с металлической основой, что позволяет повыситьстойкость инструмента и за счет этого существенно увеличить производительность процессов, например, прессования .

Формула изобретения

Способ изготовления биметаллического формообразующего инструмента, преимущественно матриц для прессова5 нйя, при котором в заготовке основания инструмента формуют гнездо, соответствующее по форме и размерам рабочей поверхности инструмента, нагревают заготовку основания, осуществляют плакирование поверхности гнезда путем наплавки и штамповку рабочей поверхности мастер-пуансоном, отличающийся тем, что, с целью повБпиения стойкости инструмента

5 и производительности процесса прессовйнйя, нагрев заготовки основания

осуществляют перед формовкой гнезда, перед плакированием охлаждают заготовку основания до температуры относительной устойчивости аустенита плакирующего металла, при этой температуре выдерживают заготовку до снятия внутренних напряжений после плакирования, а перед штамповкой рабочей поверхности мастер-пуансоном заготовку дополнительно нагревают.

Источники информации, принятые во внимание при экспертизе

0 (прототип).

Фиъ.З

фиг.

Авторы

Даты

1980-04-05—Публикация

1978-09-21—Подача