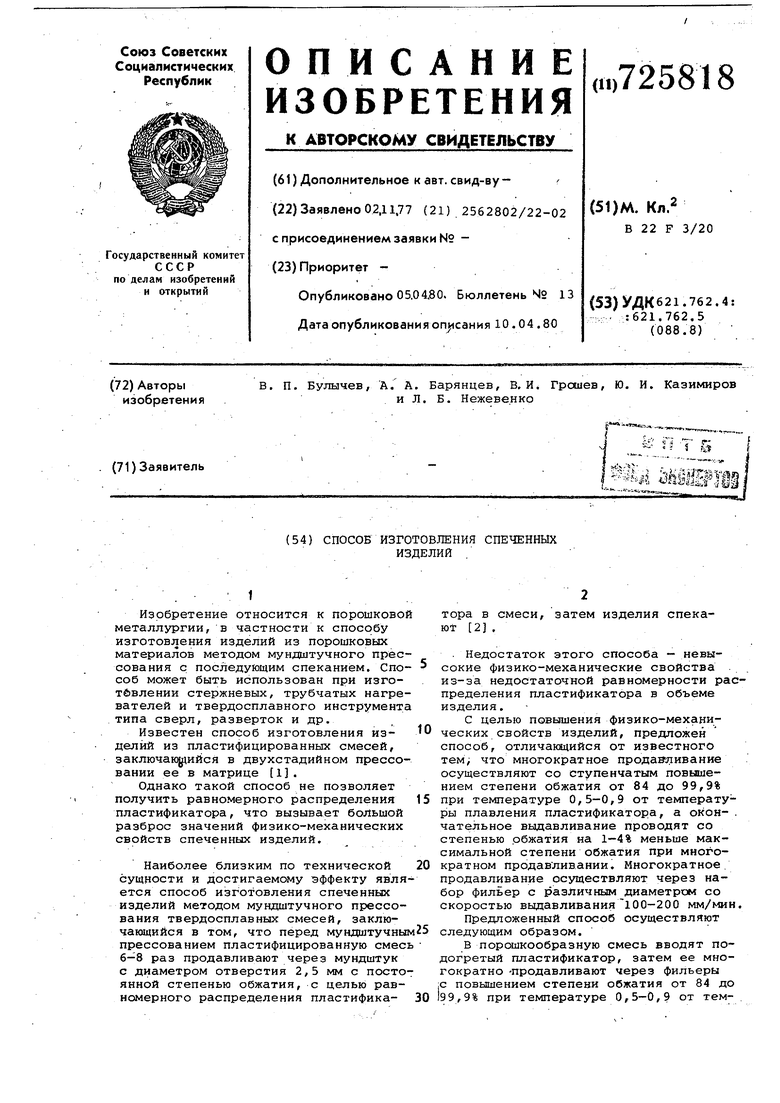

пературы плавления пластификатора, что вызывает равномерное распределе- ние пластификатора в смеси. Окончатёлиное мундштучное прессование смеси осуществляют со степенью обжатия на 1-4% меньшей макЬимальной степени обжатия при усреднении. Снижение степени окончательного обжатия позволяет получить изделие со 100% плотностью без анизотропии свойств. .После, мундштучного прессования изделия спекают. Спеченные изделия характеризуются равномерно распределенной пористостью и высокими физико-механическими свойствами. . Пример 1. Предварительно подогретый до 60°С порошок карбида циркония с удельной поверхностью 3,5 м (по БЭТ) тщательно п еремешиваЮт с 7.вес.% пластификатора, состоящего из парафина, воска, олеиновой кислоты. После этого смесь охлаждают до 35С. загружают в пресс-форму диаметром 30 мм и продавливание 5 раз последовательно через фильеры диаметром 12; 10; б; 4,0; 1,5 мм при давлении 200, 300, 500, 800 и 1200 кг/см соответственно, достигая при этом 84,0; 88,8; 96,0; 98,4;. 99,8% степени обжатия. Из полученной массы прессуют брикеты диаметром 30 мм и высотой 35-45 мм и выдавливают из них заготовки для нагревательных элементов диаметром 5,0 мгл при давлении кг/см и скорости истечения 150 мм/мин со степенью обжатия 97,2%. . Полученные заготовки подвергают спеканию в две стадии: удаление пластификатора до 350 С и спекание в среде аргона при в течение 30 мин, Свойства спеченных изделий приведены в табл. 1. . Таблица 1 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных изделий и устройство для его осуществления | 1982 |

|

SU1047589A1 |

| Способ изготовления изделий из пластифицированных порошков | 1985 |

|

SU1289602A1 |

| Устройство для дискретно-непрерывного формования длинномерных труб из порошка | 1990 |

|

SU1787689A1 |

| Устройство для дискретно-непрерывного формования труб из порошка | 1986 |

|

SU1404176A1 |

| Способ прессования многослойных изделий из металлических порошков | 1986 |

|

SU1342597A1 |

| Устройство для формования труб из порошковых материалов | 1985 |

|

SU1344515A1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2402507C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЛИ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ ИЗ КОМПОЗИТА НА ОСНОВЕ КАРБИДА | 2005 |

|

RU2319580C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОГЛОЩАЮЩЕГО СЕРДЕЧНИКА ОРГАНА РЕГУЛИРОВАНИЯ ЯДЕРНОГО РЕАКТОРА | 2009 |

|

RU2440215C2 |

| Способ изготовления композитных керамических изделий | 2015 |

|

RU2612179C1 |

92-95 0,5-50 30

22

Как видно из приведенных данньк использование предложенного способа получения изделий из порошкообразных материалов обеспечивает по сравнению с известным способом увеличение Плотности после спекания на 5%, повышение прочности в 1,5 раза при уменьшении разброса свойств почти в 2 раза.

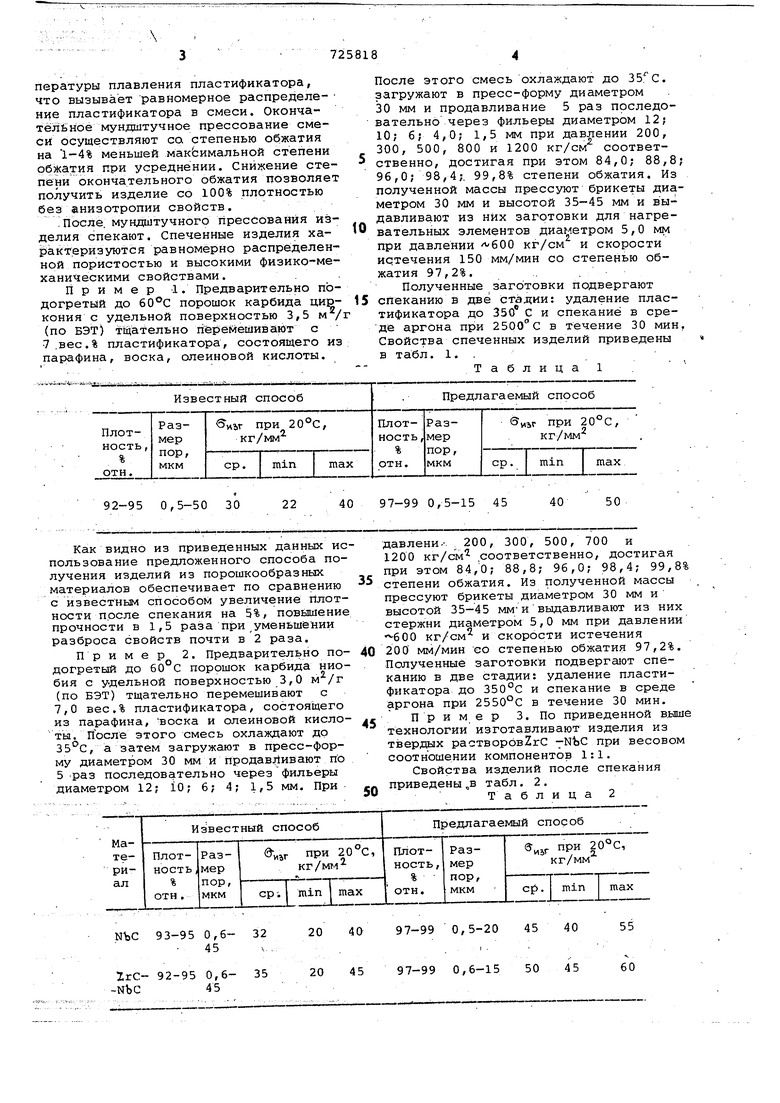

Пример 2. Предварительно подогретый до 60°С порошок карбида ниобия с у-дельной поверхностью 3,0 (по БЭТ) тщательно перемешивают с 7,0 вес.% пластификатора, состоящего из парафина, воска и олеиновой кислоты. После этого смесь охлаждают до 35°С, а затем загружают в пресс-форму диаметром 30 мм и пpoдaвJJивaют по 5 -раз последовательно через фильеры диаметром 12; iO; 6; 4; 1,5 мм. При 20 4097-99 ЫЪС 93-95 0,6- 32 45 2гС.- 92-95 0,6- 35 20 45 97-99 -NbC 45

97-99 0,5-15 45

40

50

давлени-- 200, 300, 500, 700 и 1200 кг/см .соответственно, достигая при этом 84,0; 88,8; 96,0; 98,4; 99,8 степени обжатия. Из полученной массы прессуют брикеты диаметром 30 мм и высотой 35-45 ММивыдавливают из них стержни диаметром 5,О мм при давлении кг/см и скорости истечения 200 мм/мин со степенью обжатия 97,2%. Полученные заготовки подвергают спеканию в две стадии: удаление пластификатора до 350°С и спекание в среде аргона при 2550°С в течение 30 мин.

Пример 3. По приведенной в.ыш технологии изготавливают изделия из твердах растворбв2гС -ЫЪС при весовом соотношении компонентов 1:1.

Свойства изделий после спекания приведены „в табл. 2 .

Таблица 2

55

60 0,5-20 45 40 0,6-15 50 45

Как видно .из приведенных данных, использование предлагаемого способа получеййя изделий из порошков карбидов и их твердых растворов обеспечивает по сравнению с известным способом увеличение плотности и прочности при уменьшении разброса.

Формула изобретения

99,9%. при температуре 0,5-0,9 от темт пературы плавления пластификатора, а окончательное выдавливание проводят со степенью обжатия на 1-4% меньше максимальной степени обжатия при многократном прсдавливании.

0

Источники информации, принятые во внимание при экспертизе

5 Слезко А. И. и Прядко Г. А. Исследование закономерностей мундштучного прессования твердосплавных смесей. Порошковая металлургия , 1969, 8, с. 18-22.

Авторы

Даты

1980-04-05—Публикация

1977-11-02—Подача