матрицы и справочного стержня с возможностью вращения достигается получение длинномерных труб неограниченной длины с равномерным распределением плотности вследствие поступления порошка из контейнера в полость матрицы, таким образом, что каждый цикл прессования приводит к повороту матрицы и справочного стержня на угол, соответствующий объему загружаемого в контейнер порошка, что, в свою очередь, приводит к последовательному заполнению полости матрицы порошком, уплотненным до одной и той же степени, равномерно по всему ее поперечному сечению.

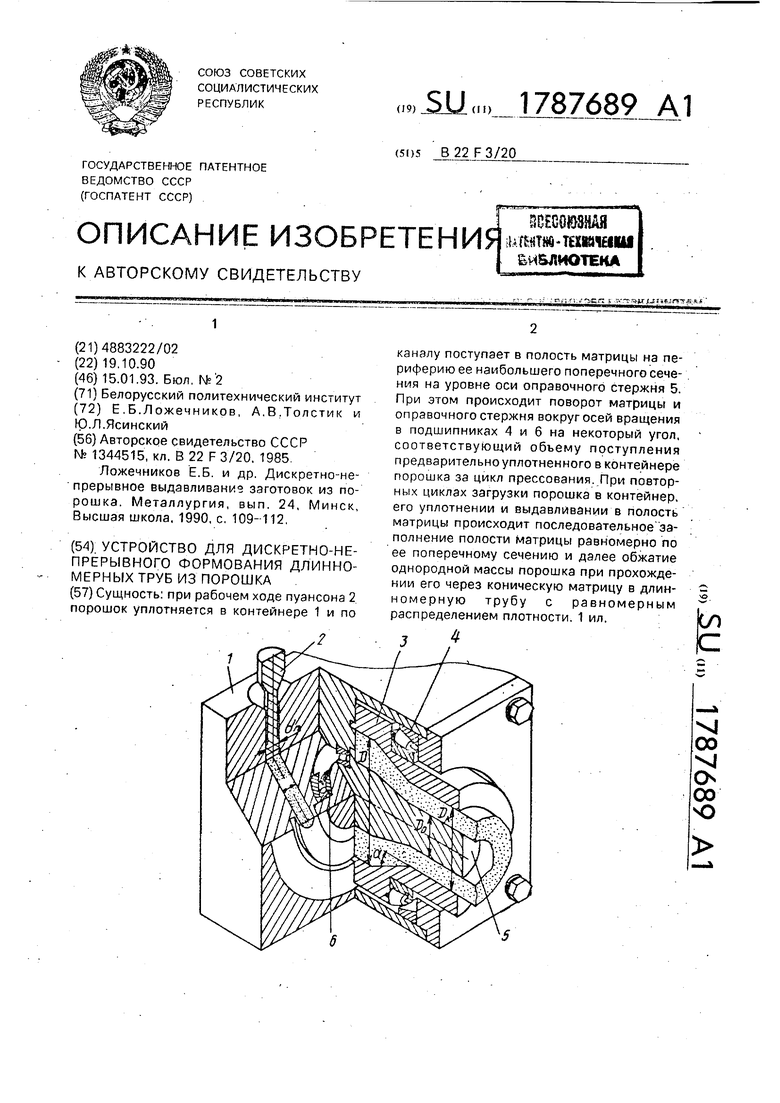

Предлагаемое устройство для дискретно-непрерывного формования длинномерных изделий из порошка поясняется чертежом, на котором схематично показан его общий вид.

Устройство состоит из контейнера 1 с каналом, пуансона 2, матрицы 3, установленной в подшипниках 4 к боковой поверхности контейнера 1 и справочного стержня 5, установленного в подшипниках 6 соосно матрице 3 и перпендикулярно пуансону 2. Выходное отверстие канала контейнера располагается в матрице на уровне ее оси.

Угол наклона канала к оси контейнера (оси пуансона) и его длина, лимитируемые прочностью стенок контейнера, должны быть минимальными. Увеличение этих величин приводит к возрастанию усилия выдавливания предварительно уплотненного в контейнере порошка в полость матрицы вследствие дополнительных затрат энергии на преодоление контактного и межчастичного трения в порошке при изменении направления его течения при переходе из полости контейнера в канал.

Устройство работает следующим образом.

При рабочем ходе пуансона 2 порошок уплотняется в контейнере 1 и по каналу поступает в полость матрицы на периферию ее наибольшего поперечного сечения на уровне оси справочного стержня 5. При этом происходит поворот матрицы и справочного стержня вокруг осей вращения в подшип- никах 4 и 6 на некоторый угол, соответствующий объему поступления предварительно уплотненного в контейнере порошка за цикл прессования. При повторных циклах загрузки порошка в контейнер, его уплотнении и выравнивании в полость матрицы происходит последовательное заполнение полости матрицы равномерно по ее поперечному сечению и далее обжатие однородной массы порошка при прохождении его через коническую

матрицу в длинномерную трубу с равномерным распределением.

П р и м е р. В предлагаемом устройстве, установленном на гидравлическом прессе 5 усилием 2000 кН, производили прессование порошка БК 2о (карбид вольфрама -80%, остальное-кобальт) с добавлением парафина (10% и 6% по массе) в качестве пластификатора.

0 Основные размеры пресс-формы: диаметр калибрующей части матрицы DK 50 мм, диаметр калибрующей части справочного стержня Do 2, мм, максимальный диаметр матрицы D 72 мм, диаметр пуансона

5 dn 15 мм, угол конусности рабочей поверхности матрицы ( 10°, диаметр канала контейнера dK 15 мм, угол наклона канала к оси контейнера (оси пуансона) 45°, а его длина - 40 мм.

0В неустановившейся фазе процесса прессования при заполнении матрицы порошком усилие прессования постепенно возрастало и достигло 70 кН в установившейся фазе процесса при выдавливании

5 трубной заготовки диаметром 50 мм с отверстием 20 мм при содержании 10% парафина в смеси и 190 кН - при 6% парафина.

Путем многократного повторения циклов прессования в предлагаемом устройст0 ве были получены трубные заготовки длиной до 2000 мм. Полученные заготовки имели гладкую, бездефектную внутреннюю и наружную поверхности.

Спекание заготовок длиной 500 мм про5 изводили по обычному для твердого сплава режиму (в атмосфере остросушенного водорода). Спеченные заготовки имели гладкую цилиндрическую поверхность без трещин и других видимых дефектов. Искривление оси

0- заготовок не наблюдалось.

Для получения заготовок аналогичных размеров с помощью известного устройства (прототип) использовали пресс-форму с размерами диаметров рабочей поверхности

5 матрицы, пуансона и справочного стержня предлагаемого устройства.

Прессовани е осуществляли на том же гидравлическом прессе последовательной засыпкой порций порошка в контейнер и

0 последующим включением хода пресса.

При усилии 75 кН происходило выдавливание трубной заготовки с наружным диаметром 50 мм, внутренним - 20 мм из порошка ВК-20 с 10% парафина по массе.

5Заготовки, длиной до 1500 мм не имели . видимых дефектов. После спекания заготовки, длиной 500 мм, имели гладкую цилиндрическую поверхность, без трещин. Однако оказались искривленными по оси - в слоях

трубной заготовки, расположенных диаметрально пуансону произошла большая усадка материала при спекании в связи с пониженной первоначальной плотностью.

При спекании в жесткой оболочке, предотвращающей изгиб заготовки, на поверх- -ности последней образовались поперечные

трещины.

При использовании данного устройства

для формования :трубных заготовок из порошка ВК-20 с 6% парафина получить без- дефектные заготовки не удалось. При выходе из калибрующей части матрицы на поверхности трубной заготовки образовывались кольцевые трещины вследствие возросшего градиента плотности в ее поперечном сечении.

Как видно из приведенного примера, применение предлагаемого устройства обеспечивает дискретно-непрерывное формование длинномерных труб неограничен- ной длины, имеющих хорошее.качество за

счет равномерного распределения плотности.

Формула изобретения Устройство для дискретно-непрерывного формования длинномерных труб из порошка, содержащее контейнер с пуансоном, матрицу с конической рабочей поверхностью и соосно установленным в ней перпендикулярно пуансону справочным стержнем, отличающееся тем, что, с целью улучшения качества труб за счет повышения равномерности распределения плотности в их поперечном сечении, торцевая поверхность матрицы сопряжена с боковой поверхностью контейнера, их полости соединены каналом, выходное отверстие которого в матрице расположено на уровне ее оси, при этом матрица и справочный стержень установлены с возможностью вращения.. „

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования труб из порошковых материалов | 1985 |

|

SU1344515A1 |

| Устройство для дискретно-непрерывного формования труб из порошка | 1986 |

|

SU1404176A1 |

| Устройство для выдавливания длинномерных изделий из порошка | 1985 |

|

SU1337195A1 |

| Устройство для формования трубных заготовок из порошка | 1985 |

|

SU1323229A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2018397C1 |

| Способ формования трубных заготовок из порошков | 1975 |

|

SU664751A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324595C2 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| Способ прессования трубчатых изделий из порошка и устройство для его осуществления | 1981 |

|

SU1013097A1 |

| Устройство для изостатического прессования длинномерных изделий из порошка | 1984 |

|

SU1219251A1 |

Авторы

Даты

1993-01-15—Публикация

1990-10-19—Подача