Изобретение относится к области nopoDiKOBofi металлургии, в частности к способам прессования многослойных изделий, и может быть.использовано в машиностроении и других отраслях.

Цель изобретения - повышение производительности процесса прессования многослойных изделий.

Согласно способа подачу порошков осуществляют в виде предварительно сформованных полос, которые одновременно подают в матрицу, после чего из полос вырубают слои н одновременно .подвергают их совместному прессо- ванига в матрице.

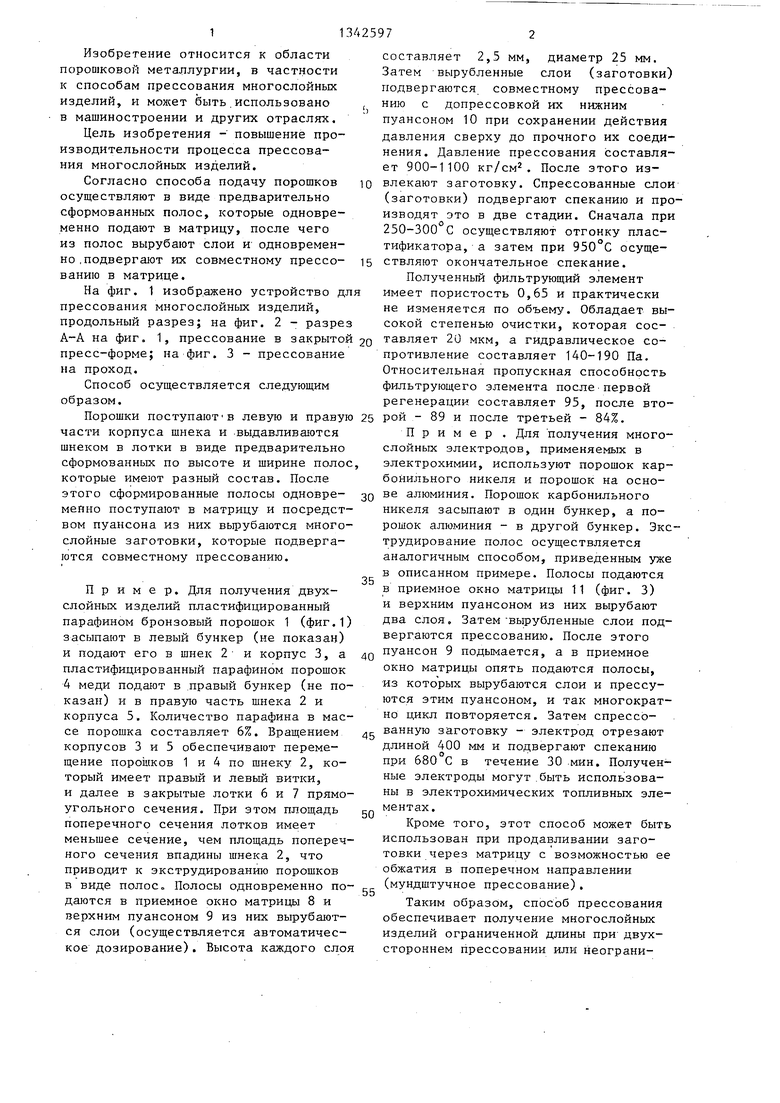

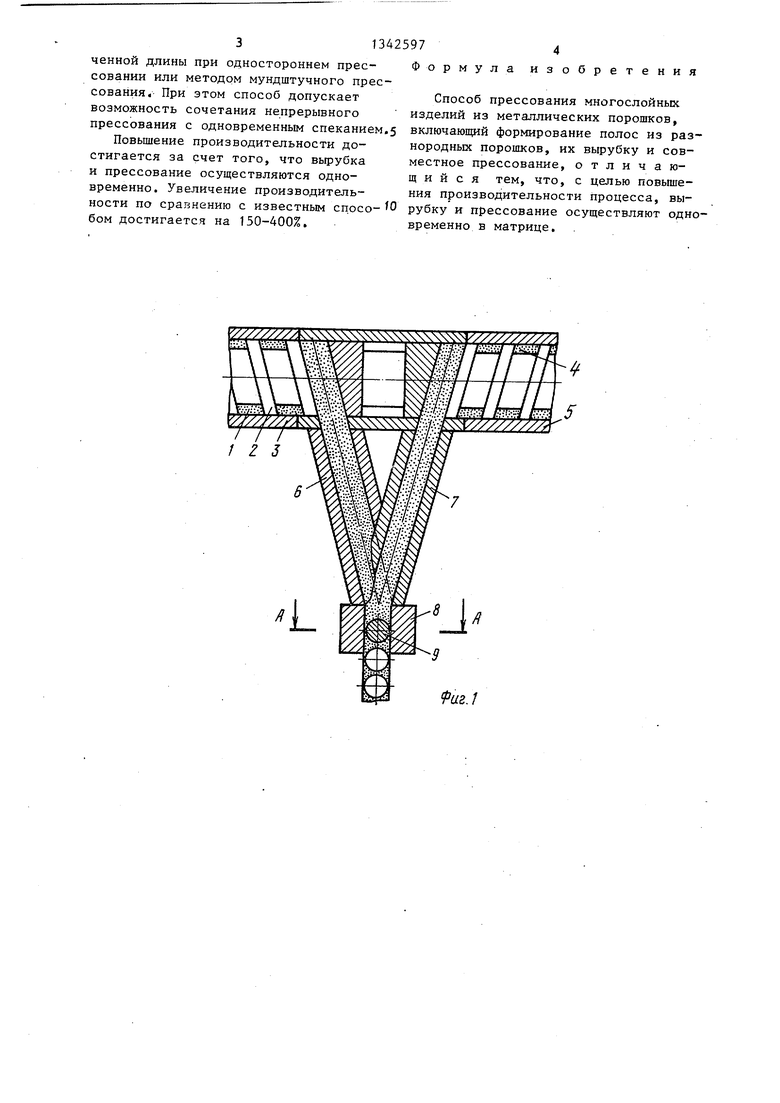

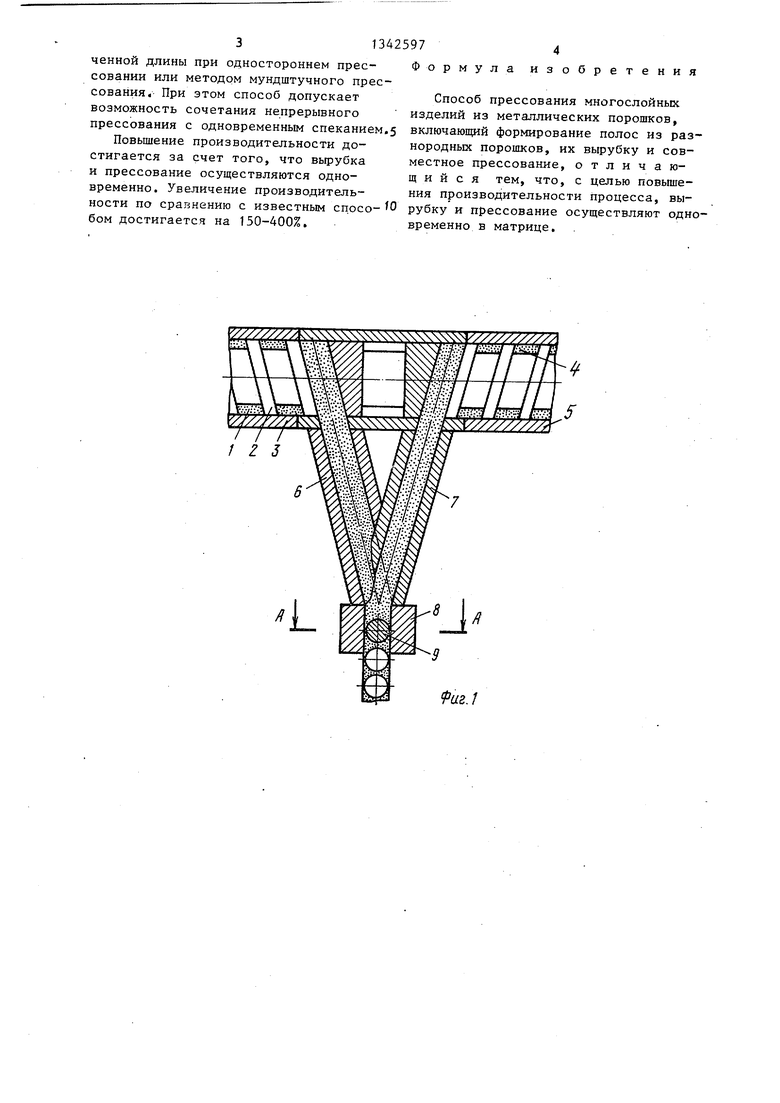

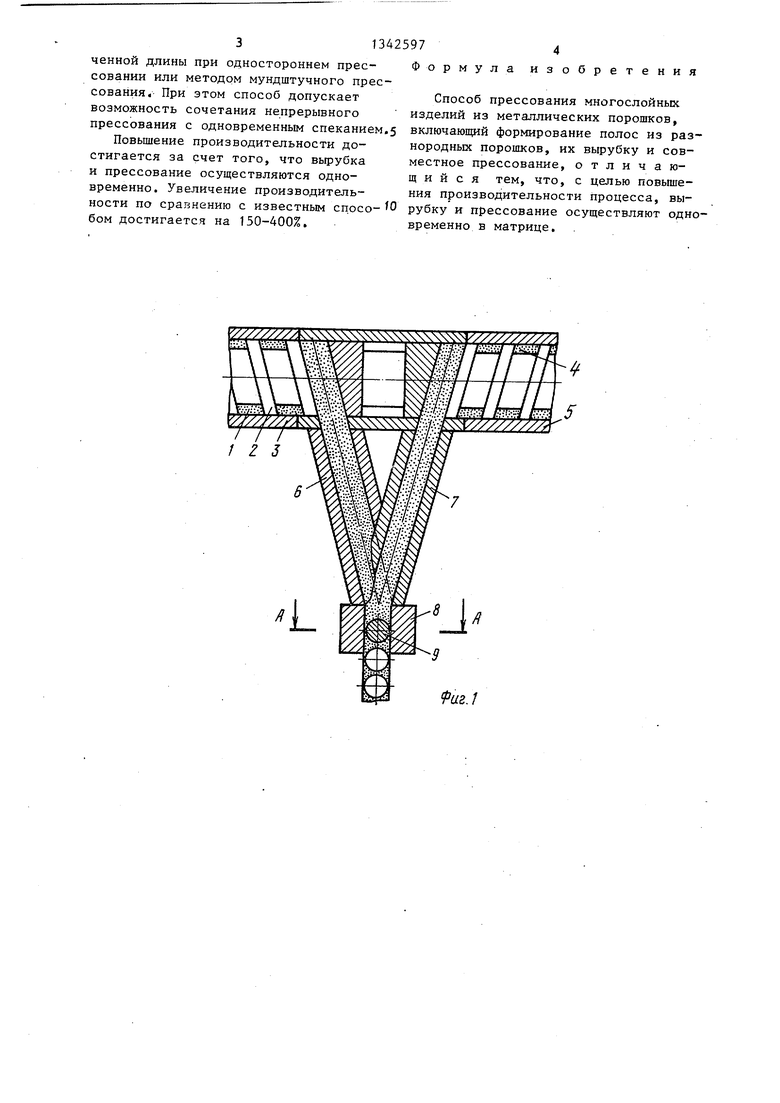

На фиг. 1 изображено устройство дл прессования многослойных изделий, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1, прессование в закрытой пресс-форме; на фиг. 3 - прессование на проход.

Способ осуществляется следующим образом.

Порошки поступают В левую и правую части корпуса щнека и .выдавливаются шнеком в лотки в виде предварительно сформованных по высоте и ширине полос которые имеют разный состав. После этого сформированные полосы одновре- мейно поступают в матрицу и посредством пуансона из них вырубаются многослойные заготовки, которые подвергаются совместному прессованию.

Пример. Для получения двухслойных изделий пластифицированный парафином бронзовый порошок 1 (фиг.1) засыпают в левый бункер (не показан) и подают его в шнек 2 и корпус 3, а пластифицированный парафином порошок 4 меди подают в правый бункер (не показан) и в правую часть шнека 2 и корпуса 5. Количество парафина в массе порошка составляет 6%. Вращением корпусов 3 и 5 обеспечивают перемещение порошков 1 и 4 по шнеку 2, который имеет правый и левый витки, и далее в закрытые лотки 6 и 7 прямоугольного сечения. При этом площадь поперечного сечения лотков имеет меньшее сечение, чем площадь поперечного сечения впадины шнека 2, что приводит к экструдированию порошков в виде полос о Полосы одновременно по- даются в приемное окно матрицы 8 и верхним пуансоном 9 из них вырубаются слои (осуществляется автоматическое дозирование). Высота каждого слоя

составляет 2,5 мм, диаметр 25 мм. Затем вырубленные слои (заготовки) подвергаются совместному прессованию с допрессовкой их нижним пуансоном 10 при сохранении действия давления сверху до прочного их соединения. Давление прессования составляет 900-1100 кг/см. После этого извлекают заготовку. Спрессованные слои (заготовки) подвергают спеканию и производят это в две стадии. Сначала при 250-300 С осуществляют отгонку пластификатора, а затем при 950°С осуществляют окончательное спекание.

Полученный фильтрующий элемент имеет пористость 0,65 и практически не изменяется по объему. Обладает высокой степенью очистки, которая составляет 20 мкм, а гидравлическое сопротивление составляет 140-190 Па. Относительная пропускная способность фильтрующего элемента послепервой регенерации составляет 95, после второй - 89 и после третьей - 84%.

Пример . Для получения многослойных электродов, применяемых в электрохимии, используют порошок карбонильного никеля и порошок на основе алюминия. Порошок карбонильного никеля засыпают в один бункер, а порошок алюминия - в другой бункер. Экс трудирование полос осуществляется аналогичным способом, приведенным уже в описанном примере. Полосы подаются в приемное окно матрицы 11 (фиг. 3) и верхним пуансоном из них вырубают два слоя. Затем вырубленные слои подвергаются прессованию. После этого пуансон 9 подымается, а в приемное окно матрицы опять подаются полосы, из которых вырубаются слои и прессуются этим пуансоном, и так многократно цикл повторяется. Затем спрессованную заготовку - электрод отрезают длиной 400 мм и подвергают спеканию при 680 С в течение 30 .мин. Полученные электроды могут .быть использованы в электрохимических топливных элементах.

Кроме того, этот способ может быть использован при продавливании заготовки через матрицу с возможностью ее обжатия в поперечном направлении (мундштучное прессование).

Таким образом, способ прессования обеспечивает получение многослойных изделий ограниченной длины при двухстороннем прессовании или неограни31342

ценной длины при одностороннем прес- совании или методом мундштучного прессования. При этом способ допускает возможность сочетания непрерывного прессования с одновременным спеканием.5

Повышение производительности достигается за счет того, что вырубка и прессование осуществляются одновременно. Увеличение производитель

Способ прессования многослойных изделий из металлических порошков, включающий формирование полос из разнородных порошков, их вырубку и совместное прессование, отличающийся тем, что, с целью повышения производительности процесса, выности по сравнению с известным спосо- О рубку и прессование осуществляют одно- бом достигается на 150-400%.временно в матрице.

изобретения

Формул

Способ прессования многослойных изделий из металлических порошков, включающий формирование полос из разнородных порошков, их вырубку и совместное прессование, отличающийся тем, что, с целью повышения производительности процесса, вырубку и прессование осуществляют одно временно в матрице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления плоскихзАгОТОВОК из МЕТАлличЕСКОгОпОРОшКА | 1979 |

|

SU831365A1 |

| Способ изготовления спеченных изделий и устройство для его осуществления | 1982 |

|

SU1047589A1 |

| Способ получения заготовок экструзией порошковых композиций и устройство для его осуществления | 1989 |

|

SU1664462A1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2107609C1 |

| Способ прессования многослойных трубчатых изделий из порошков | 1987 |

|

SU1560408A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННЫХ СТЕРЖНЕЙ | 1999 |

|

RU2170159C2 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1982 |

|

SU1033263A1 |

| Устройство для мундштучного прессования пластифицированных порошков | 1981 |

|

SU939171A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1981 |

|

SU975203A1 |

| Устройство для формования труб из порошковых материалов | 1985 |

|

SU1344515A1 |

Изобретение относится к способу прессования многослойных изделий из порошков. Цель изобретения - повышение производительности процесса. Осуществляют подачу предварительно под- прессованных порошков отдельными полосами в матрицу, из которых пуансоном вырубаются слои. Слои имеют разные по составу порошки. После этого слои подвергают совместному прессованию. Вьфубку и прессование осуществляют одновременно в матрице. 3 ил. СлЭ 4 Ю СП СО

fuz.l

fu.z.2

.z.3

| Способ прессования многослойных изделий из порошковых материалов с вертикальным расположением слоев | 1982 |

|

SU1026958A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ прессования двухслойных изделий из металлических порошков | 1975 |

|

SU657910A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-10-07—Публикация

1986-03-18—Подача