(54) ТЕПЛОИЭЭЛЯЦИОННАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления теплоизо-ляциОННОгО МАТЕРиАлА | 1979 |

|

SU846544A1 |

| Шихта | 1977 |

|

SU726061A1 |

| Шихта для изготовления карборундо-ВОгО ОгНЕупОРНОгО МАТЕРиАлА | 1979 |

|

SU810650A1 |

| Огнеупорная масса | 1978 |

|

SU821435A1 |

| Теплоизоляционная масса | 1975 |

|

SU547432A1 |

| Шихта для изготовления хромомагнезитового материала | 1980 |

|

SU1077866A1 |

| Шихта для изготовления огнеупоров | 1978 |

|

SU682478A1 |

| Шихта для изготовления хромитошпинельных огнеупоров | 1980 |

|

SU903355A1 |

| ФОСФАТНОЕ ВЯЖУЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ КОМПОЗИЦИЙ | 1997 |

|

RU2139836C1 |

| Шихта для изготовления огнеупорных изделий | 1978 |

|

SU753833A1 |

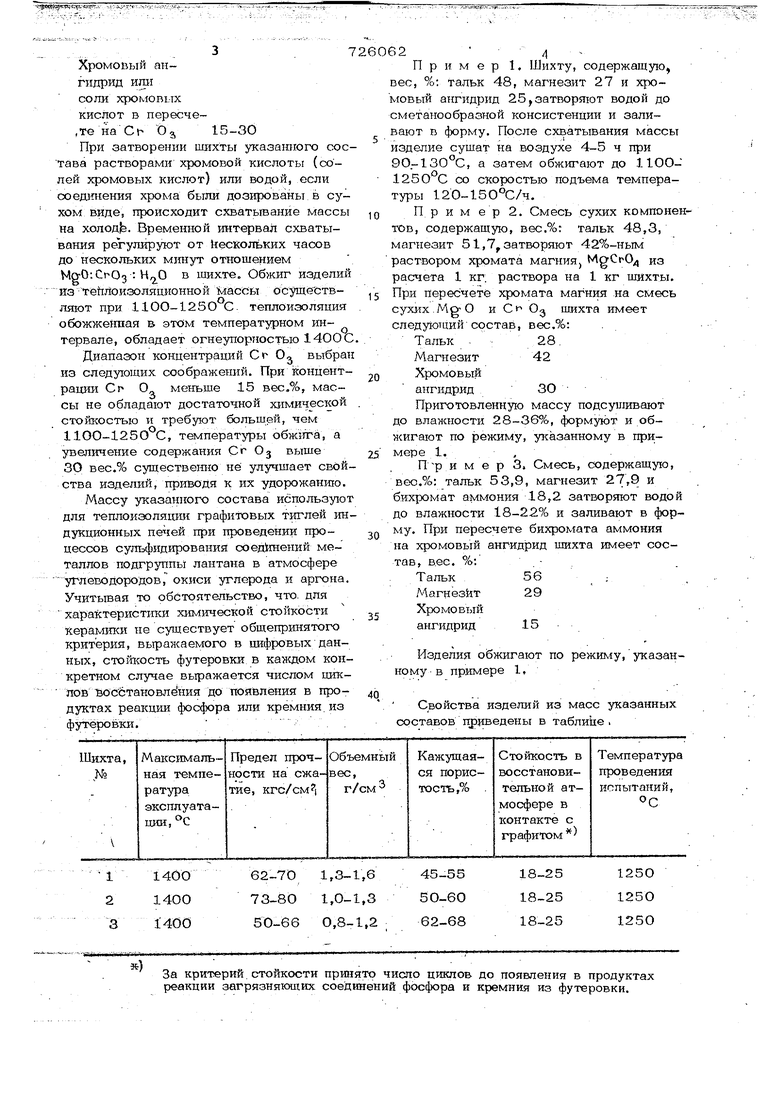

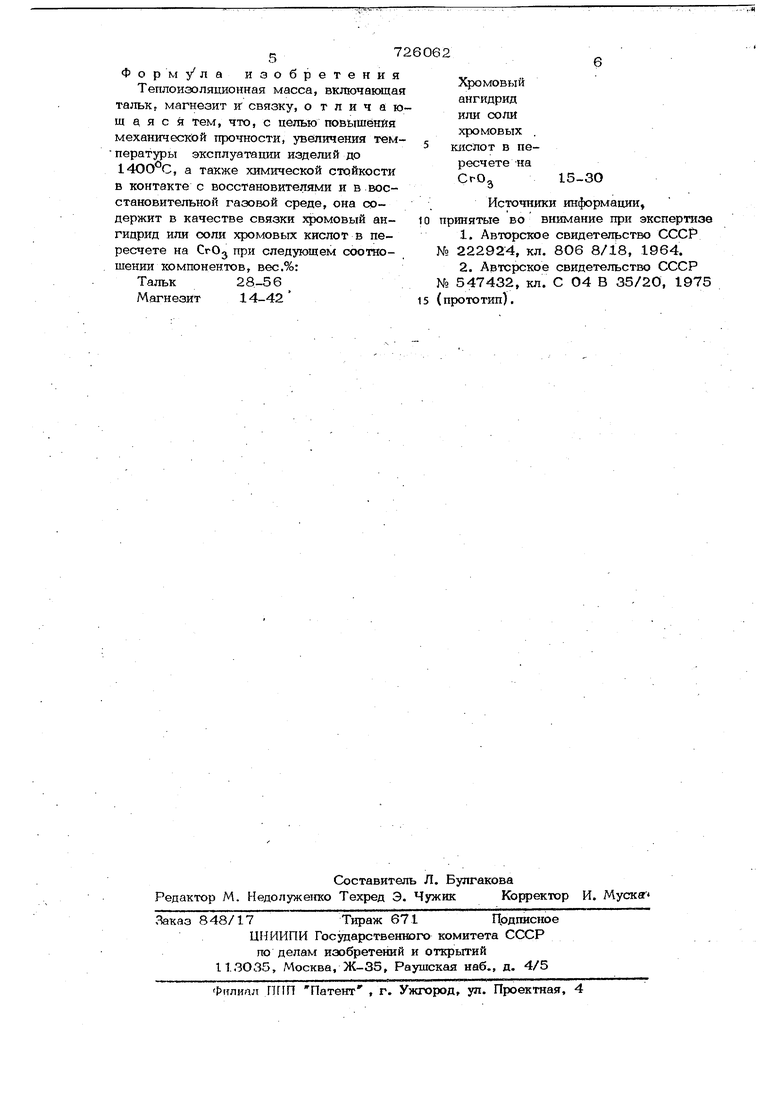

Изобретение относится ж теплоизоляционным массам, работающим до 1400 С Известна огнеупорная маЬса, содержа щая вяжущее и наполнитель, в качестве которого используют тальк, в соотношении 1; 1,5-2 D3, Наиболее: близким решешгем к предлагаемому является теплоизоляционная мас са 2, включающая тальк, магнезит и фосфатное связующее при следующем соотнощении компонентов, вес.%: Тальк46-86 Магнезит4-36 Фосфатное связующее8-25 2. . Недостатком известных масс являете - невысокий текшературный предел эксплуа тации, составляющий 90О-1000 С. Кроме того, применение фосфатной связки не всегда желательно, особенно в воссташ вительной атктосфере. ГТри температурах около начинаетс;я термическая писс циапия feтnфocфaтon магния, алюминия, xpoNfrt и т.д. с образованием ортофосфатов соответствующих металлов и летучего фосфорного ангидрида ле(ро). в восстановительной атмосфере может происходить восстановление фосфорного ангидрида до низших окислов фосфора, обладающих более низкими, чем Р„ О температурами кипения. Цель изобретения - повышение механической прочности, увеличение температуры эксплуатации изделий до 1400 С, а также химической стойкости в контакте с восстановителями и в восстановительной газовой среде. Указанная цель достигается тем, что в массу, состоящую из талька, магнезита и связки, в качестве связки вводят хромовый ангидрид или соли хромовых кислот в пересчете на Сп О при следующем соотнощении компонентов, вое. %: Тальк28-56 Магнезит14-42. Хромовый ангидрид или соли хромовых кислот в пересче,те на Ch О,,15-30 При затворении шихты указанного сос тава растворами хромовой кислоты (солей хромовых кислот) или водой, если соештаения хрома были дозированы в сухом виде, происходит схватывание массы на холод. Временной интервал схватывания регулируют от Нескольких до нескольких минут отношением MgO:СгОз : Н;2.0 Б шихте. Обжиг издели из -теплоизоляционной массы осущеСтвлшот при 11ОО-125О С- теплоизоляция обожженная в этом температурном интервале, обладает огнеупорностью 1400 Диапазон концентраций Сг 0 выбра из следующих соображений. При концент рации Сг О меньше 15 вес.%, массы не обладают достаточной химической стойкостью и требуют большей, чем 11ОО-1250 С, температуры обжтгга, а увеличение содержания С г Oj выше Зр вес.% существенно не улучшает свой ства изделий, приводя к их удорожаншо. Массу указанного состава использую для теплоизоляции графитовых тиглей ин дукционных печей при проведении процессов сульфидирования соед гаений металлов подгруппы лантана в атмосфере углеводородов, окиси углерода и аргона Учитывая то обстоятатьство, что. для характеристики химической стойкости керамики не существует общепринятого критерия, вьфажаемого в цифровых данных, стойкость футеровки в каждом кон кретном случае вьфажается числом циклов восстановления до появления в продуктах реакции фосфора или кремния, из футеровки. За критерий.стойкости принято число циклов реакции загрязняющих соединений фосфора и 624 Пример 1, Шихту, содержащую, вес, %: тальк 48, магнезит 27 и хромовый ангидрид 25,затворяют водой до сметанообразной консистенции и заливают в форму. После схватывания массы изделие сушат на воздухе 4-5 ч при 9О-13О С, а затем обжигают до 11ОО125 О С со скоростью подъема температуры 120-150°С/ч. П р им ер 2. Смесь сухих компонентов, содержащую, вес.%: тальк 48,3, магнезит 51,7 затворяют 42%-ным раствором хромата магния MgCrO, из расчета 1 кг. раствора на 1 кг шихты. При Пересчете хромата магния на смесь сухих Mg-О и Ct 0-J щихта имеет следуютцийсостав, вес.%: Тальк :28. Магнезит42 Хромовый ангидрид ЗО Приготовленную массу подсушивают до влажности 28-36%, формуют и обжигают по режиму, указанному в при:мере 1... Пр и м е р 3. Смесь, содержащую, вес.%: тальк 53,9, магнезит 27,9 и бихромат аммония 18,2 затворяют водой до влажности 18-22% и заливают в форму. При пересчете бихромата аммония на хромовый ангидрид шихта имеет состав, в.ес. %:ТалькМагнезит Хромовый ангидрид Изделия обжигают по режиму, указанному-в примере 1, Свойства изделий из масс указанных составов приведены в таблице, до появления в продуктах кремния из футеровки. Форм/ла изобретения Теплоизоляционная масса, включающая тальк, магнезит и связку, отличающ а. я с и тем, что, с целью повышения механической прочности, увеличения температуры эксплуатации изделий до 14ОО С, а также химической стойкости в контакте с восстановителями и в восстановительной газовой среде, она содержит в качестве связки хромовый ангидрид или соли хромовых кислот в пересчете на СгО при следующем соотношении компонентов, вес.%: Тальк28-56 Магнезит14-42 726062 пр № № 15 (п Хромовый ангидрид или соли хромовых ислот в пересчете на 15-30 СгО, Источники информации, инятые во внимание при экспертизе 1.Авторское свидетельство СССР 222924, кл. 806 8/18, 1964. 2.Авторское свидетельство СССР 547432, кл. С 04 В 35/20, 1975 ототип).

Авторы

Даты

1980-04-05—Публикация

1977-12-14—Подача