(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ХГОМИТОШПИНЕЛЬНЫХ ОГНЕУПОРОВ

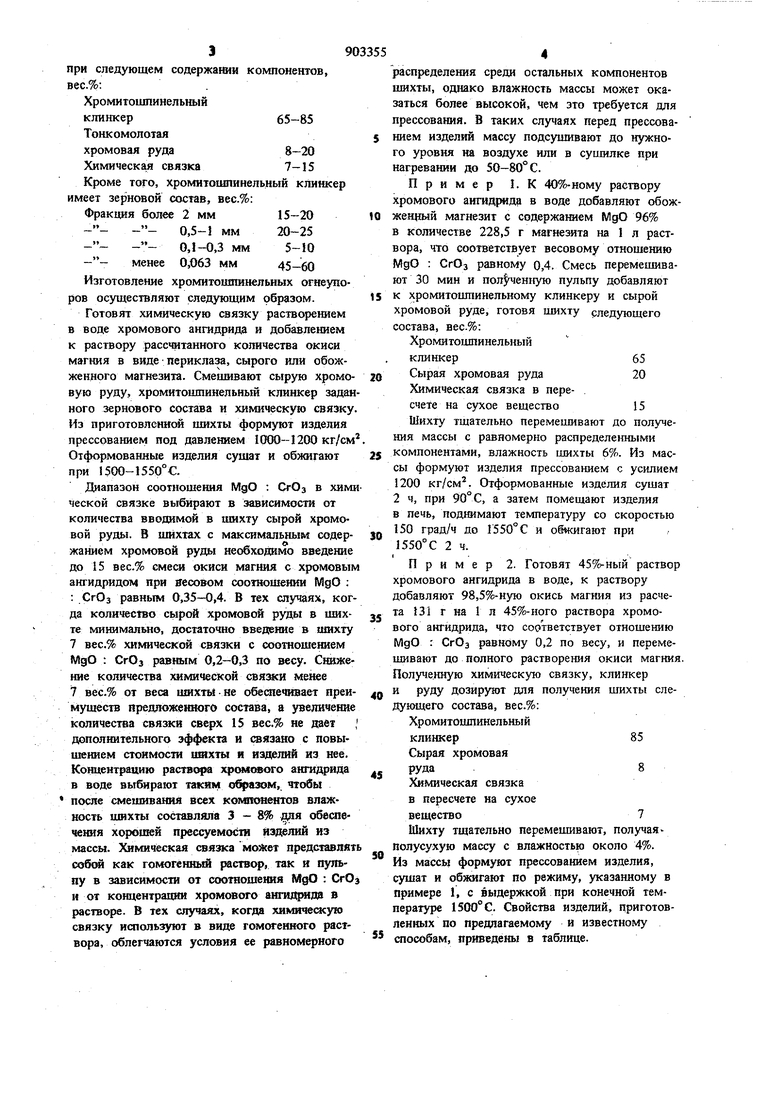

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления хромомагнезитового материала | 1980 |

|

SU1077866A1 |

| Шихта для изготовления огнеупоров | 1978 |

|

SU682478A1 |

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU1000441A1 |

| Шихта для изготовления карборундо-ВОгО ОгНЕупОРНОгО МАТЕРиАлА | 1979 |

|

SU810650A1 |

| Масса для изготовления огнеупорныхиздЕлий | 1979 |

|

SU808479A1 |

| Огнеупорная масса | 1978 |

|

SU730661A1 |

| Шихта для изготовления теплоизо-ляциОННОгО МАТЕРиАлА | 1979 |

|

SU846544A1 |

| Шихта | 1977 |

|

SU726061A1 |

| Огнеупорная масса | 1978 |

|

SU821435A1 |

| Шихта для изготовления огнеупоров | 1974 |

|

SU653236A1 |

Изобретение относится к составу н технологни изготовления плотных хромитошпипепьных огнеупоров и может быть использовано в металлургии н огнеупорной промышленности. Известны составы шихт для изгoтoвJтения хромитошпинельных огнеупороа, включавшие хромитошпинельный клинкер, тонкомолотую сырую хромовую руду и химическую связку. В качестве химической связки используются сульфитный щелок, хлористый нли сернокислы магний, огнеупорная глииа, борный гшгидрнд или водорастворимые соединения бора, растворимые силикаты, а также полнфосфат щелочного металла. Способ изготовления хромитошпинель.ных огнеупоров из ишхт известного состава заключается в обжиге отформованных изделий при 1650-1850°С 1. Недостатком шнхт известного состава является то, что получаемые из них огнеупоры имеют низкие физико-механические характерис тики, а способы изготовления огнеугюрс характеризуется сложностью технологии, связан ной с высокой температурой обжига. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является шихта для изготовления хромитошпинельных .огнеупсфов, вклю ающая хромитошпинельный клинкер, тонкомолотую хромо вую руду и химнческую связку t2. Недостатком хромитощпинелывлх огнеупоров, получаемых из данной шихты указанным оюсобом, является их низкая меха1впе жая прочность, характеризующаяся веляшной предела прочности при сжатии 400 кг/см, высокая пористость 15-20%, а также необходимость обжига при . Целью изобретения является псжышемйе прочности нздепий, сю|же1В1е их пористости и упрощение процесса язготовлеяия. Поставленная цель достигается тем, что шихта для изгот юления хромт шпинельных огнеупоров, включающая хромитощпинельный клинкер, тоюсомолютую хромовую руду и химическую связку, содержит в качестве хнмнческой (язкн смесь окиси магния и хромового анпцфкда в соотношении 0,2-0,4 39 при следующем содержаш1И компонентов, вес.%:. Хроми тошпинельный клинкер65-85 Тонкомолотая хромовая руда8-20 Химическая связка7-15 Кроме того, хромитошпинельный клинкер имеет зерновой состав, вес.%: Фракция более 2 мм15-20 0,5- мм20-25 0,1-0,3 мм 5-10 менее 0,063 мм45-60 Изготовление хромитошпинельных огнеупоров осуществляют следующим образом. Готовят химическую связку растворением в воде хромового ангидрида и добавлением к раствору рассчитанного количества окиси магния в виде периклаза, сырого или обожженного магнезита. Смешивают сырую хромовую руду, хромитошпинельный клинкер задан ного зернового состава и химическую связку Из приготовленной шихты формуют изделия прессованием под давлением 1(ЮО-1200 кг/см Отформованные изделия сушат и обжигают при 1500-1550°С. Диапазон соотношения МдО : СгОз в хим ческой связке выбирают в зависимости от количества вводимой в шихту сырой хромовой руды. В шихтах с максимальным содержанием хромовой руды необходимо введение до 15 вес.% смеси окиси магния с хромовым ангидридом при весовом соотношешш МдО : : СгОз равным 0,35-0,4. В тех случаях, ког да количество сырой хромовой руды в ишхте минимально, достаточно введете в шихту 7 вес.% химической связки с соотношеш1ем МдО : СгОз равным 0,2-0,3 по весу. Снижение количества химической связки менее 7 вес.% от веса ишхты-не обеспе вдвает ирей муикств яредпожешюго состава, а увеличение количества связки сверх 15 вес.% не дает дополнительного эффекта и вязано с повышением стоимости Hfflxiu и изделий из нее. Концентрацию растаорт хромового ангидрида в воде выбирают таким обраюм, чтобы после смешивания всех KOivoioHeHTOB влажность шихты составляла 3-8% я сбешечегшя хорошей прессуемоста изделий из массы. Химическая связка мо:асвт представлят собой как гомогенный раств ф, так и пульпу в зависимости от соотношения МдО : СгО и от концентрации хромового аатаркт растаоре. В тех случаях, когда химичесасую связку нспольз)гют в виде гомогенного раствора, облегчаются условия ее равномерного распределения среди остальных компонентов шихты, однако влажность массы может оказаться более высокой, чем это требуется для прессования. В таких случаях перед прессованием изделий массу подсушивают до нужного уровня на воздухе или в сушилке при нагревании до 50-80° С. Пример I. К 40%-ному раствору хромового ангидрида в воде добавляют обожжещийй магнезит с содержа1шем МдО 96% в количестве 228,5 г магнезита на 1 л раствора, что соответствует весовому отношению МдО : СгОз равному 0,4. Смесь перемешивают 30 мин и полученную пульпу добавляют к хромитошпинельному клинкеру и сырой хромовой руде, готовя шихту следующего состава, вес.%: Хромитошпинельный клинкер65 Сырая хромовая руда20 Химическая связка в пересчете на сухое вещество15 Шихту тщательно перемешивают до получения массы с равномерно распределенными компонентами, влажность шихты 6%. Из массы формуют изделия прессованием с усилием 1200 кг/см. Отформованные изделия сушат 2 ч, при 90°С, а затем помещают изделия в печь, поднимают температуру со скоростью 150 град/ч до 15 50° С и обжигают при 1550°С 2ч. Пример 2. Готовят 45%-ный раствор хромового ангидрида в воде, к раствору добавляют 98,5%-ную окись магния из расчета 131 г на 1 л 45%-ного раствора хромового ангидрида, что соответствует отношению МдО г СгОз равному 0,2 по весу, и перемеишвают до полного растворения окиси магния. Полученную химическую связку, клинкер и руду дозируют для получения шихты следующего состава, вес.%: Хромитошпинельный клинкер85 Сырая хромовая руда8 Химическая связка в пересчете на сухое вещество7 Шихту тщательно перемешивают, получая полусухую массу с влажностью около 4%. Из массы формуют прессованием изделия, сушат и об: а1гают по режиму, указанному в примере 1, с выдержкой при конечной температуре 1500° С. Свойства изделий, приготовленных по предлагаемому и известному способам, приведены в таблице.

Формула изобретения

Шихта для изготовления хромнтошпинельных опкупоров, включающая хромитошпи- . нельный клинкер, тонкомолотую хромовую руду и химическую связку, отличающаяся тем, что, с целью повышения прочности изделий, снижения пористости и упрощения процесса изготовления, она содержит в качестве химической связки смесь окиси магния и хромового ангидрида в соот. ношении D,2-0,4 при следующем содержашш компонентов, ъес.%:

Хромитошпинельный

клинкер65-85

Тонкомолотая

хромовая руда8-20

Смесь окиси и хромового ангидрида в соотношении 0,2-0,4 ;7-15

Фракция более 2 мм15-20

0,5-1 мм20-25

0,1-0,3 мм 5-Ш менее 0,063 мм45-60

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-07—Публикация

1980-01-21—Подача