(54) ОГНЕУПОРНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1978 |

|

SU730661A1 |

| Теплоизоляционная масса | 1977 |

|

SU726062A1 |

| Шихта | 1977 |

|

SU726061A1 |

| Шихта для изготовления хромомагнезитового материала | 1980 |

|

SU1077866A1 |

| Шихта для изготовления теплоизо-ляциОННОгО МАТЕРиАлА | 1979 |

|

SU846544A1 |

| Шихта для изготовления хромитошпинельных огнеупоров | 1980 |

|

SU903355A1 |

| Шихта для изготовления карборундо-ВОгО ОгНЕупОРНОгО МАТЕРиАлА | 1979 |

|

SU810650A1 |

| Шихта для изготовления огнеупорных изделий | 1978 |

|

SU753833A1 |

| Масса для изготовления огнеупорныхиздЕлий | 1979 |

|

SU808479A1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛИ | 1993 |

|

RU2036978C1 |

1

соображений: при содержании S i 0, в связке меньше 10 вес.% для достижени высоких термомеханических свойств изделия необходимы температуры обжига до , а при содержании 510 более 50 вес.% значительно снижается доля шпинельной связки в огнеупоре,что ведет к повышению степени рекристаллизации окиси магния и, как следствие, снижению термической стойкости Изделия. В качестве хромсодержащего компонента может быть применен хромовый ангидрид, хромат магния, бихромат магния или бихромат алюминия. Введение комплексной связки в шихту осуществляют либо непосредственно растворением рассчитанных количеств хромсодержш1(их компонентов в золе кремневой кислоты с концентрацией 5-30% SfOjp, либо смачиванием смеси сухих компонентов, содержащей в том числе соединение хрома (VI), золем кремневой кислоты. Приготовленная связка сохраняет свои свойства в течение нескольких часов с момента приготовления .

Приготовление массы осуществляют дозированием сухих компонентов, введением связки и тщательным перемешиванием. Пун необходимости влажность массы корректируют перед формованием изделий. Формование изделий проводят прессованием, набивкой в разборные формл или непосредственно в печи с выпл.авляе1иым шаблоном, сушка отформованных изделий не является обязательной.

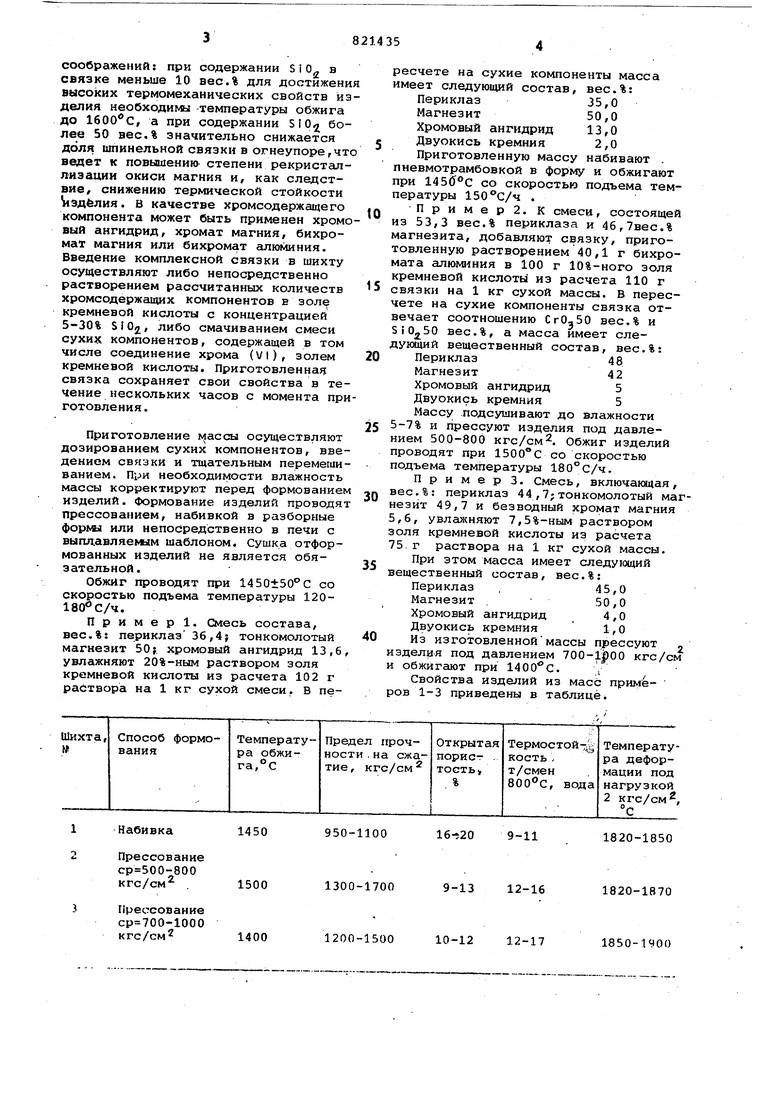

Обжиг проводят при 1450150 С со скоростью подъема температуры 120180° С/ч.

Пример 1. Смесь состава, вес.%: периклаз 36,4; тонкомолотый магнезит 50 хромовый ангидрид 13,6 увлажняют 20%-ным раствором золя кремневой кислоты из расчета 102 г раствора на 1 кг сухой смеси, в пе950-1100

1450

1500

1300-1700 1400

1200-1500

ресчете на сухие компоненты масса имеет следующий состав, вес.%: Периклаз35,0

Магнезит50,0

Хромовый ангидрид 13,0 Двуокись кремния 2,0 Приготовленную массу набивают . пневмотрамбовкой в форму и обжигают при 145б°С со скоростью подъема температуры .

Пример 2. К смеси, состоящей из 53,3 вес.% периклаза и 46,7вес.% магнезита, добавляют связку, приготовленную растворением 40,1 г бихромата алюминия в 100 г 10%-ного золя кремневой кислоты из расчета 110 г связки на 1 кг сухой массы. В пересчете на сухие компоненты связка отвечает соотноЩению С вес.% и вес.%, а масса имеет следукядий вещественный состав, вес.%: Периклаз48

Магнезит42

Хромовый ангидрид 5 Двуокись кремния 5 Массу .подсушивают до влажности 5-7% и прессуют изделия под давлением 500-800 кгс/см2. Обжиг изделий проводят при со скоростью подъема температуры 180°С/ч.

Пример 3. Смесь, включакхдая , вес.%: периклаз 44,7;тонкомолотый магнезит 49,7 и безводный хромат магния 5,6, увлажняют 7,5%-ным раствором золя кремневой кислоты из расчета 75.г раствора на 1 кг сухой массы.

При этом масса имеет следующий вещественный состав, вес.%: Периклаз ,45,0

Магнезит . 50,0 Хромовый ангидрид 4,0 Двуокись кремния 1,0 0 Из изготовленноймассы прессуют „ изделия под давлением 700-1|)00 кгс/см и обжигают при . V

Свойства изделий из масс примеров 1-3 приведены в таблице

9-11

1820-1850

9-13 12-16

1820-1870

1850-1900

10-12 12-17

58214356

Формула изобретенияТонкомолотый магнезит

.Огнеупорная масса, включающая пе- 0.063 мм37-50

риклаз, тонкомолотый магнезит и хими-Химическая связка с

ческую связку на основе хромовогосодержанием S10-10ангидрида и двуокиси кремния, от-с50 вес.

личающаяся тем, что, сИсточники информации,

целью снижения температуры обжига,принятые во внимание при экспертизе она содержит указанные компоненты 1. Авторское свидетельство СССР

в следующих количествах, вес.%: 620460, кл. С 04 В 35/20, 1978. Периклаз с размерами .«2. Заявка Великобритании

зерна 0,5-2 мм35-48 1333379, кл. С 1 О опублик. 1973.

с размерами зерна

Авторы

Даты

1981-04-15—Публикация

1978-11-02—Подача