Предлагаемое изобретение относится к устройствам для изготовления зубьев шестерен, осуществляемого методом прокатки.

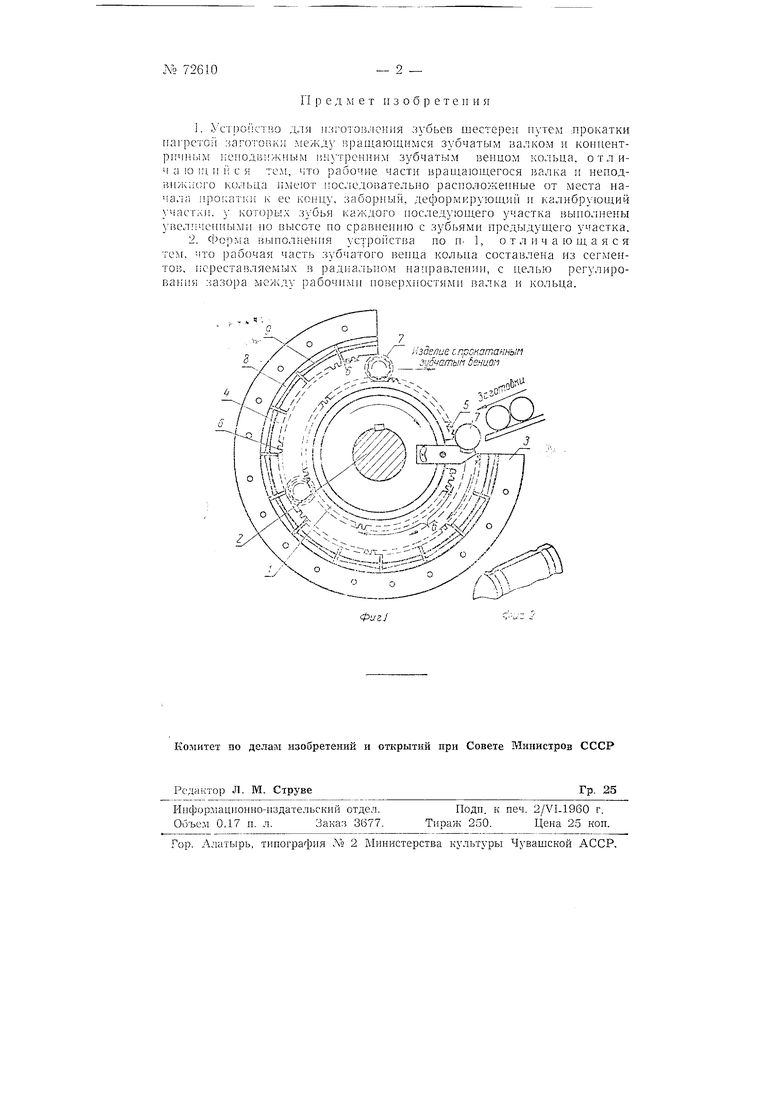

Предлагаемое устройство (фиг. 1) состоит из вращающегося зубчатого валка }, укреиленного /на валу 2, и концентричного ему неиодвижиого неиолного зубчатого кольца, образованного из обоймы Я и сегментов 4. Как на кольце, так и на валке/имеются заборный участок J и деформирующий и калибрующиГ участок 6, отличающиеся друг от друга высотой зубьев. Наименьщую высоту имеют зубья заборного участка. Па протяжении деформирующего участка высота зубьег} постепенно увеличивается в направлении калибрующего участка.

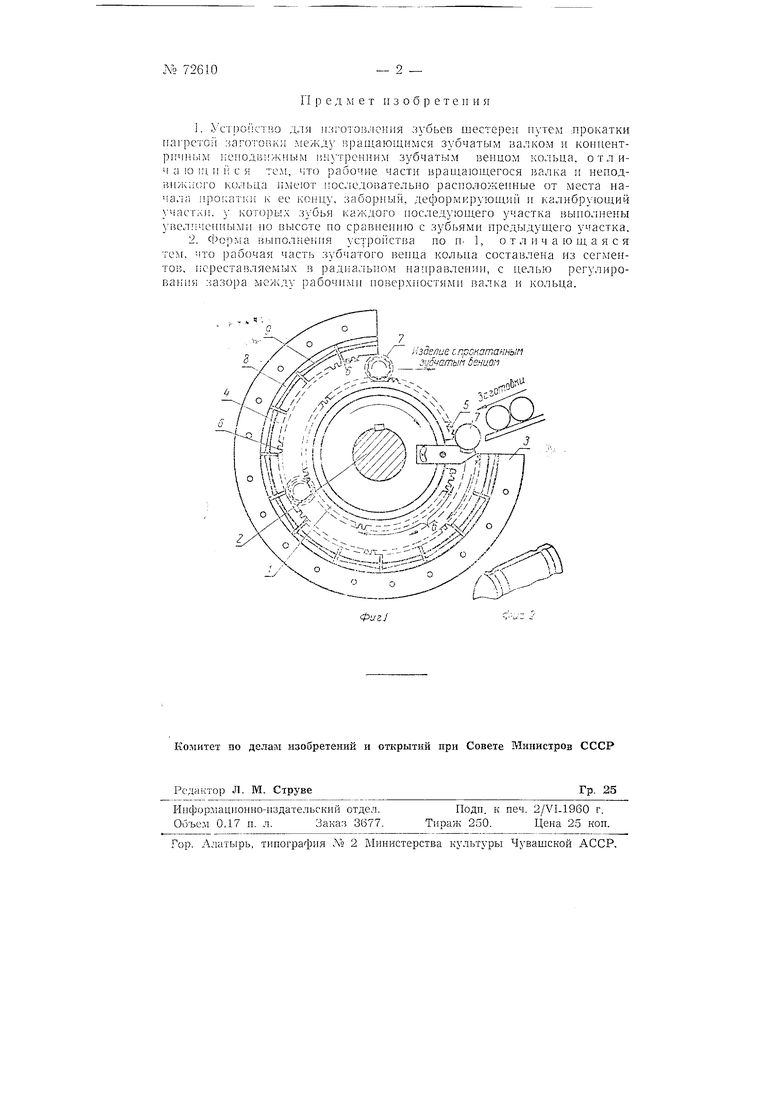

Пагретые цилиндрические заготовки 7, диаметр KOTOpc Si ri eBbiщает диаметр начальной окружности шестерен, подаются в устройство механизмом, кинематически связанным с валом 2, в момент, когда к первому cerMeirry 4 заборного участка 5 кольца подходит заборный участок 5 валка /. Заготовка 7 увлекается валком / во вращение м одновременно перемещается по каналу между валком -/ и сегментами 4, причем на ее цилиндрической поверхности постепенно образуются зубья. С другого конца канала выходит готовая щестерня. Для правильиого течения выдавливаемого металла в радиальном направлении и иредупреждения его растекания в стороны на бо ховых поверхностях всех зубьев деформирующего участка сделаны канавки (фиг. 2).

При помощи описанного устройства изготовляются шестерни с ирямььми, спиральными, шевронными и т. п. зубьями. Расстояь:ие между зубьями сегментов 4 и валком 1 в paдиaльиo направлении регулируются перемещением клиньев 8 и 3. При изменении модуля обрабатываемых шестерен валок / и сегменты 4 должны быть смеиепы и подобраиы с соответствующим модулем. Для прокатк;; шестереи различных диаметров, но одинакового .модуля, валок 1 сменяют па валок другого диаметра, имеющи зубья такого же модуля.

П p e д м e т п з о б p e т e и и я

1. УстроГ-стио для 131-отовления зубьев шестерен путем лрокатки iiarpeTGii злготовк - между враи ающимся зубчатым валком и концентpiiMMbiM неподиижным 1 нутренним зубчатым венцом кольца, отлич а 10 .ч и li с я тел, что рабочие части вращающегося валка н неподвижного кольца имеют последовательно расположенные от места начала ирокаткг к ее концу, заборный, деформкруюн.ин п калибрующ,ий участкн, у KOTOjibix зубья каждого последующего участка выполнены увеличенными но высоте по еравпенню е зубьями предыдущего участка. 2. Форма выполнення устройства по п- 1, отличающаяся тем, что рабочая часть зубчатого венца кольпа составлена нз сегментов, г.ереста зляемых в радна.льпом направ.тенгщ, с целью регулнровання зазора между рабочцмн поверхностями валка н кольца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления зубчатых колес | 1947 |

|

SU80112A1 |

| Стан холодной прокатки труб переменного сечения | 1987 |

|

SU1496849A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТОГО КОЛЕСА | 2015 |

|

RU2610642C1 |

| Инструмент для накатывания профилей зубьев зубчатых колес | 1984 |

|

SU1224073A1 |

| Способ изготовления кольцевыхдЕТАлЕй C пРОфилиРОВАННОйНАРужНОй пОВЕРХНОСТью | 1978 |

|

SU801945A1 |

| Устройство для изготовления конических зубчатых колес | 1974 |

|

SU564066A1 |

| Устройство для накатки зубчатых колес | 1981 |

|

SU969397A1 |

| ВАЛОК ДЛЯ ПРОКАТКИ ЗУБЧАТЫХ КОЛЕС | 1967 |

|

SU190856A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Деформирующий инструмент для пилигримовой прокатки труб | 1983 |

|

SU1122381A1 |

Авторы

Даты

1948-01-01—Публикация

1947-04-26—Подача