(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2014 |

|

RU2562184C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПЕРЕХОДНОГО КЛАССА | 2015 |

|

RU2576773C1 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

| СТАЛЬ | 2013 |

|

RU2532661C1 |

| Литейная сталь | 1978 |

|

SU749929A1 |

| ЛЕГИРОВАННАЯ СТАЛЬ | 1995 |

|

RU2094520C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

I

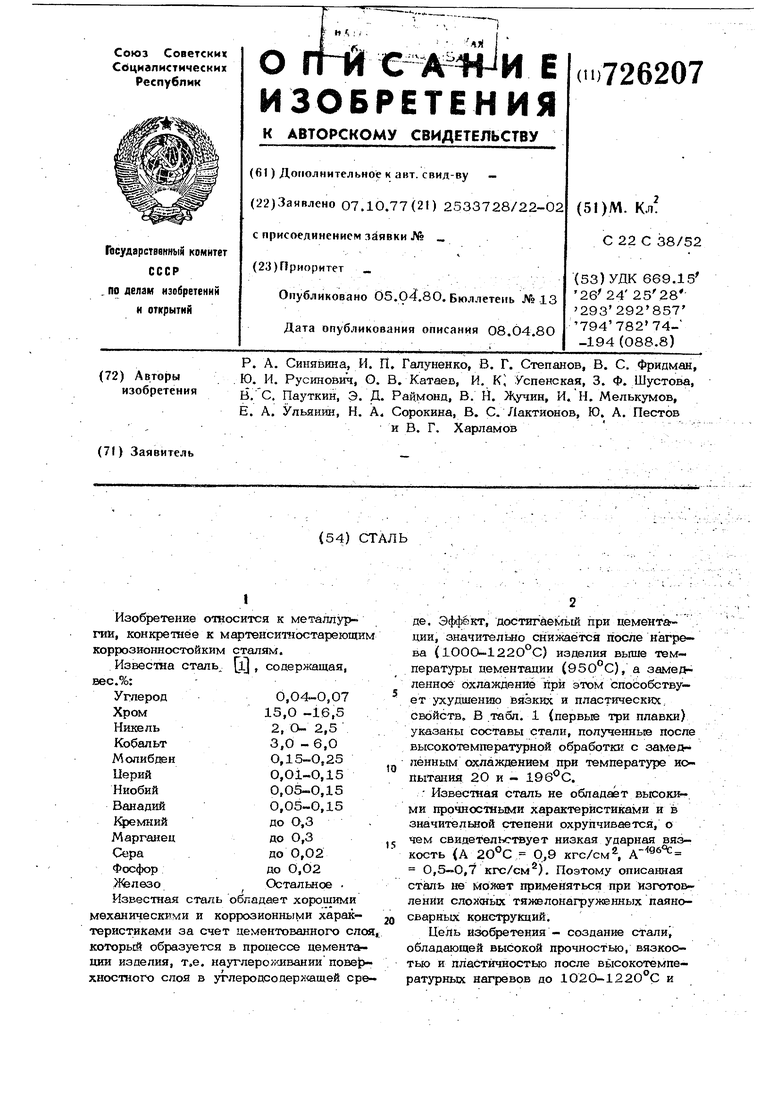

Изобретение относится к металлургии, конкретнее к мартенситностареющим коррозионностойким сталям.

Известна сталь. yLJ , содержащая, вес.%:

0,04-0,07

Углерод 15,0 -16,5

Хром 2,0-2,5

Никель 3,0 -6,0

Кобальт О,15-О,25

Молибден 0,01-0,15

Церий 0,05-0,15

Ниобий 0,,15

Ванадий до О,3

КремаиК

Марганецдо О,3

Серадо 0,О2

Фосфордо 0,02

)пезоОстапькое .

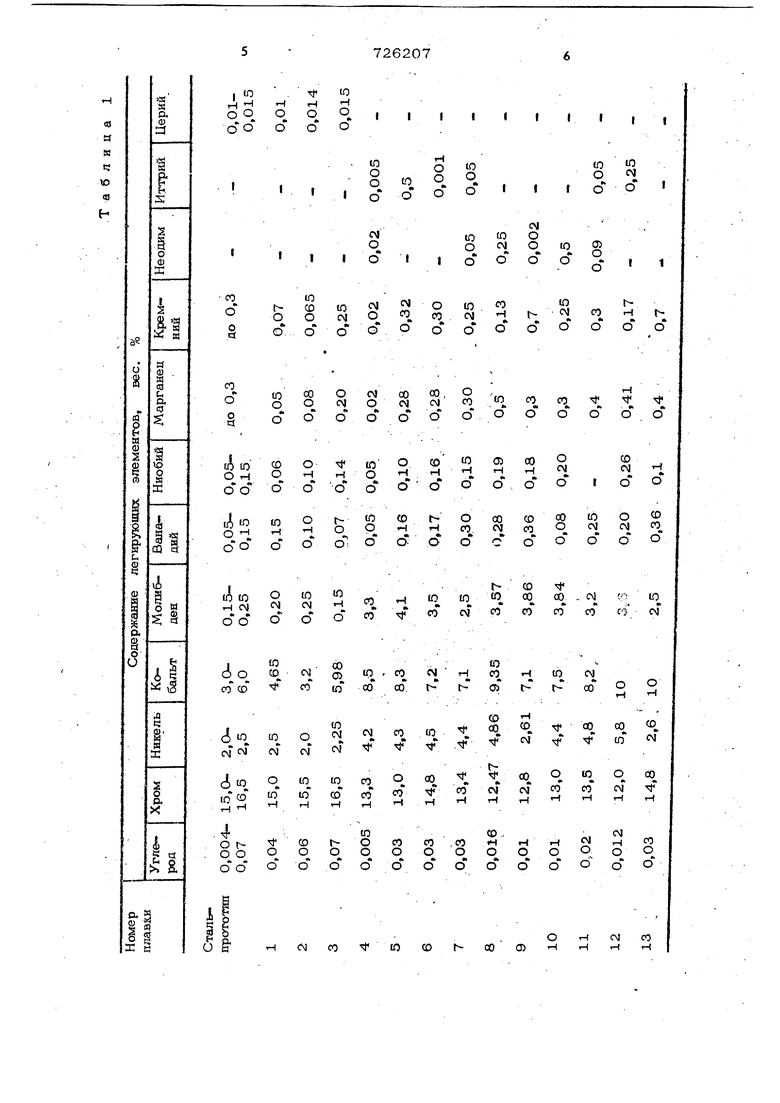

Известная сталь обладает хорошими механическими и коррозионными характеристиками за счет цементованного слоя который образуется в процессе цемента ции изделия, т.е. науглерояогвании пове хностного СЛОЯ в углеродсодерхшщей среда. Эффект, достигаемьгй при цементации, значительно снижается после нагрева (1OOQ-122O°C) изделия выше температуры цементации (950°С), а замедленное охлаждение йрй этом способствует ухудшению вязких и пластических, свойств, В табл. 1 (первые три плавки) указаны составы стали, полз енные после высокотемпературной обработки с замед- ленным охлаждением при температуре испытания 2О и - 19 .

Известная сталь не обладает высок -. ми прочностными характеристиками и в значительной степени охрупчивается, о чем свидетельс-геует низкая ударная вязкость (А 0,9 кгc/cм О,5-0,7 кгс/см®). Поэтому описанная ст(зль не может применяться при изготовлении слояздых тяжелонагруженных паяносварных конструкций.

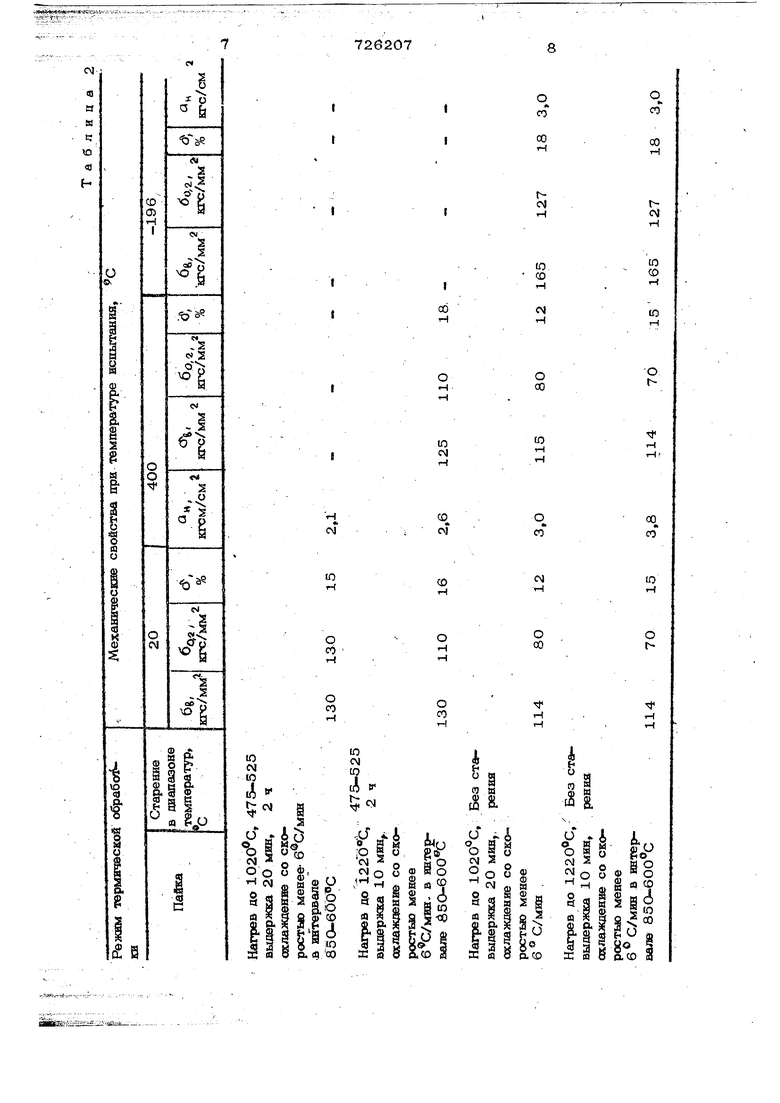

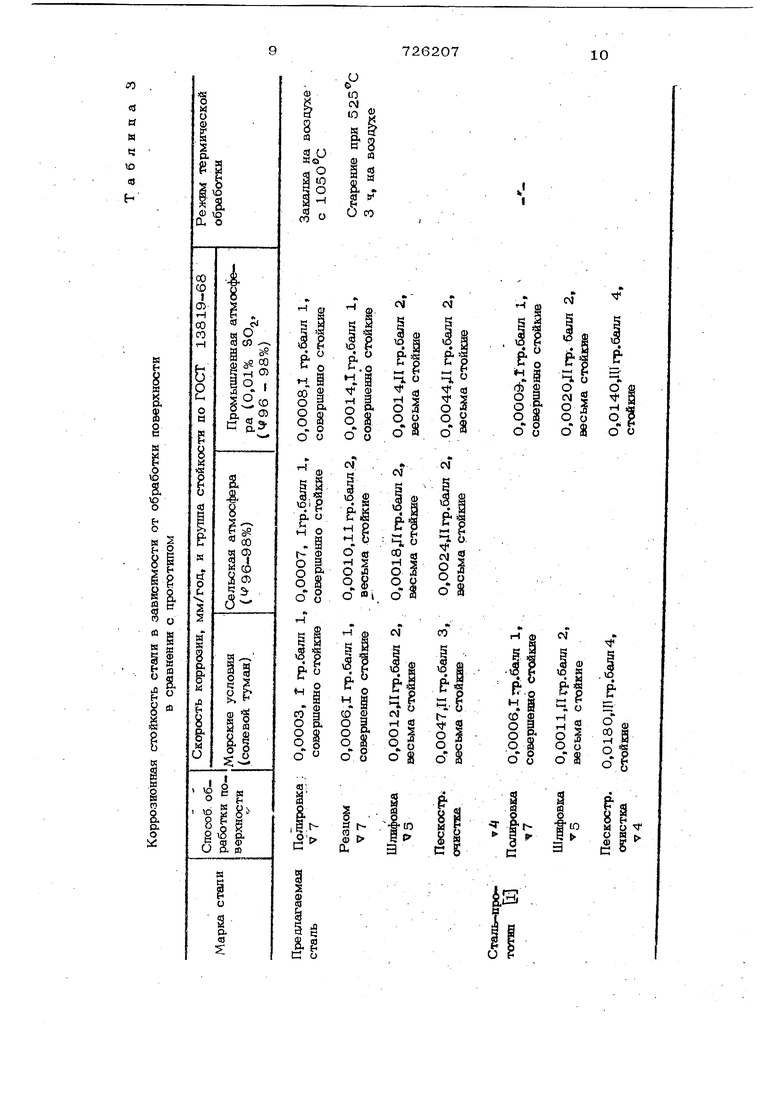

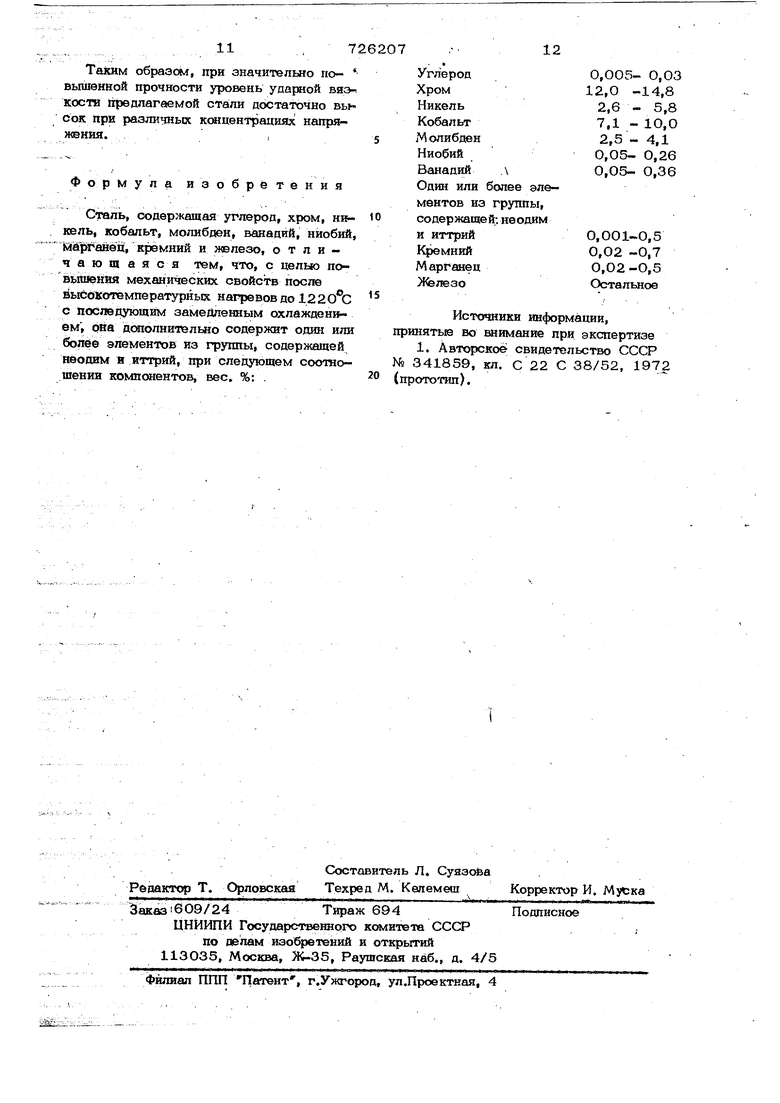

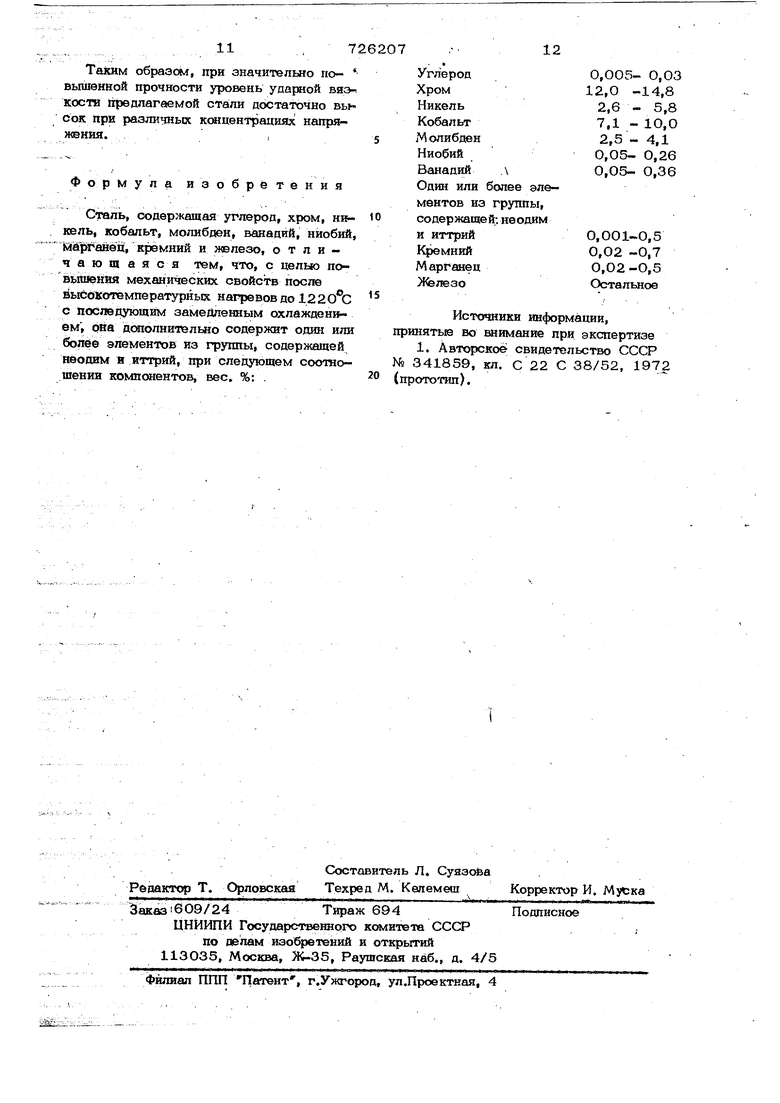

Цепь изобретения - создание стали обладающей высокой прочностью, вязкостью и пластичностью после вьюокотемпературных нагревов до 1020-1220 С и последующего замецленного охлаждения, способностыо хорошо свариваться, сохра нять высокие коррозионные свойства, не исключающей сложную термическую обработку после пайки (кроме нагрева до тем ператур 550-6ООС) и после сварки для предупреждения образования холодных трещин. Поставленная цель достигается тем, что в сталь, содержащую углерод, хром, , кобальт, молибден, ванадий, ниобий, марганец, кремний и железо, дополнительно введен один или более элементов из группы, содержащей Неодим и итч трий, при следующем соотнощении компо нентов, вес.%: Углерод 0,005-0,03 12,0 -14,8 Никель 2,6 - 5,8 Молибден 2,5 - 4,1 Кобальт 7,1 - 10,0 0, 0,26 Ниобий Ванадий О,О5- 0,36 0,02 - 0,7 Кремний 0,02- 0,5 Марганец Один или более элементов из группы, содержащей ниодим 0,001-0,5 и иттрий Остальное Железо Дшускается содержание серы и фосфора не более 0,02 вес.% каждого. Механические свойства предложенной стали после обработки по режимам: пайка-нагрев до 1О2О и 122ОС, выдерж ка 20 мин, еххлаждение замедленное Сско ростъ охлаждения в интервале, температу 85О-6ОО°С - 6°С/мин) и старение при 47 5-5 в течение 3ч. 1айка нагрев до Предел прочности 6g , кгс/мм Предел бу, кгс/мм120 Относиталы ое удлинение, б ,%.15 Ударная вязкость, а.., кгсм/см В табл. 1 прнеедены сталь - протог тип, стали без иттрия и неодима (№ 1-3), стали предложенного состава (№ 4-13). В табл. 2 приведеньт механические свойства в зависимости от режима термической обработки при температурах испытания + 20, + 4ОО и минус 196°С (по результатам испытаний образцов стали семи плавок). Из табл. 2 видно, что введение одного или двух элементов из группы, содержащей неодим и иттрий, увеличение срдер жания кобальта, молибдена и никеля, уменьшение количества хрома, углерода и исключение из состава церия позволило повысить по сравнению с прототипом в значительной степени прюделы прочности и текучести, улучшить вязкость и ппаст№тосгь стали после воздействия высокотвмпературньк нагревов с последующим замедленным охлаждением. Преимущества предлагаемой стали проявля-( ются при температурах испытания от 2 О до минус , при нагреве до 4ОО°С сталь незначительно разупрочняется.

8

еР ю см Ю

S. . S и со

9)

Я t- /-Й-Ю S il

Со, 3

Таким образом, при значительно повышенной прочности уровень ударной ввэкости предлагаемой стаяли достаточно высок при различных ксйцентрациях напряжения,г

Формула изобретения

Сталь, содержащая углерод, хром, никель, кобальт, молибден, ванадий, ниобий, Шрганёц, кремний и железо, отличающаяся тем, что, с целью повьпиенвя механических свойств после высокотемпературных нагре BOB до 12 2 оЬ с последующим замедленным охлаждением, она дополнительно содержит один или болбе элементов из группы, содержащей неодим и иттрий, при следующем соотношении компонентов, вес. %: .

0,005- 0,03

12,0 -14,8

2,6 - 5,8

7,1 - 10,0

2,5 - 4,1

0,05- 0,26

0,05- 0,36 л более элегруппы, и;, не одим

0,001-0,5 0,02 -0,7 0,02 -0,5 Остальное

Источники информации, принятые во И1имание при экспертизе 1. Авторское свидетельство СССР № 341859, кл. С 22 С 38/52, 1972 (прототип).

Авторы

Даты

1980-04-05—Публикация

1977-10-07—Подача