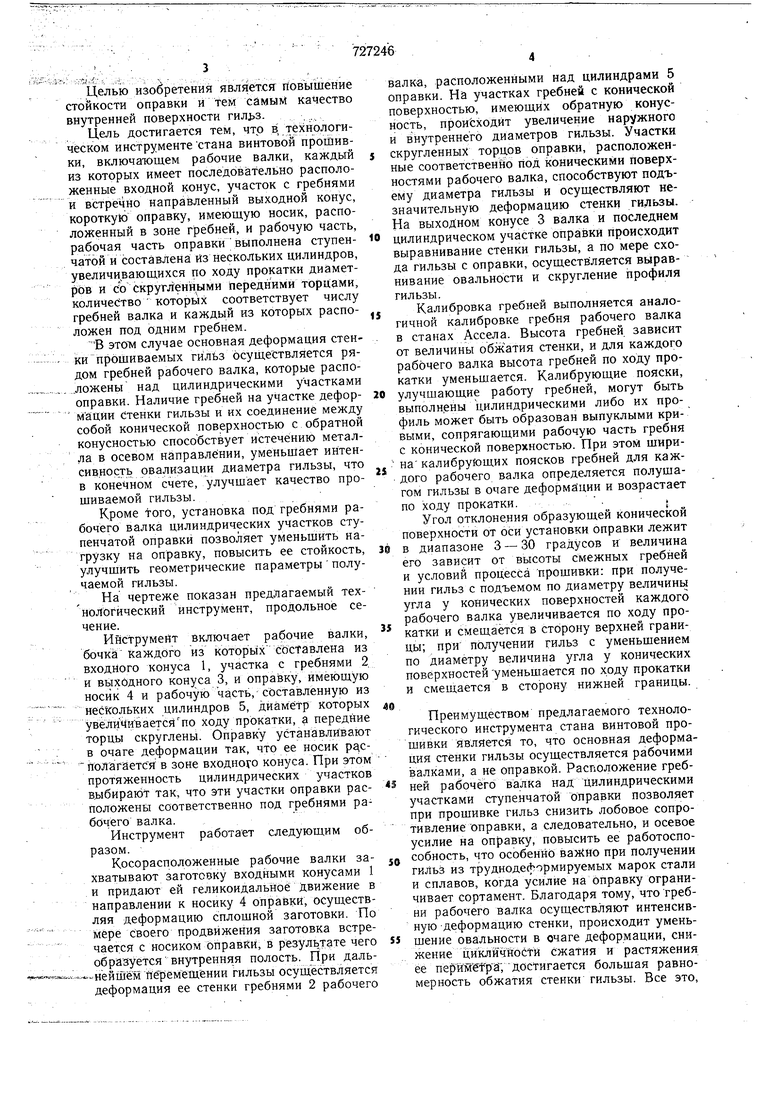

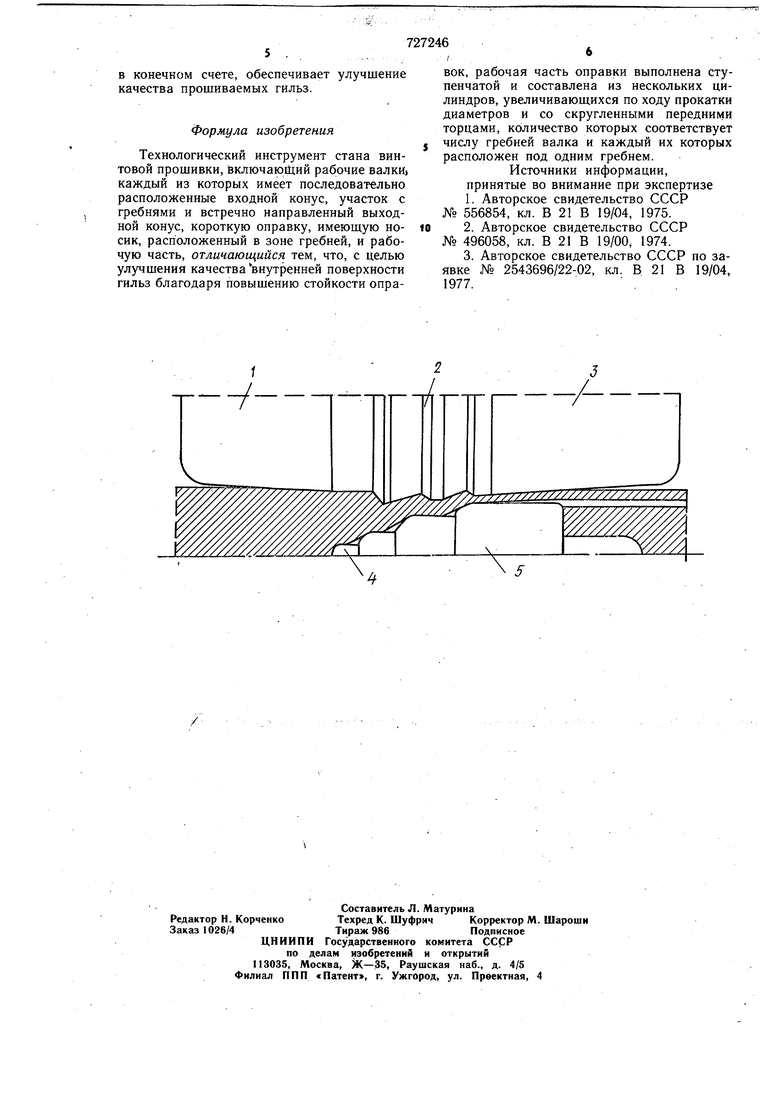

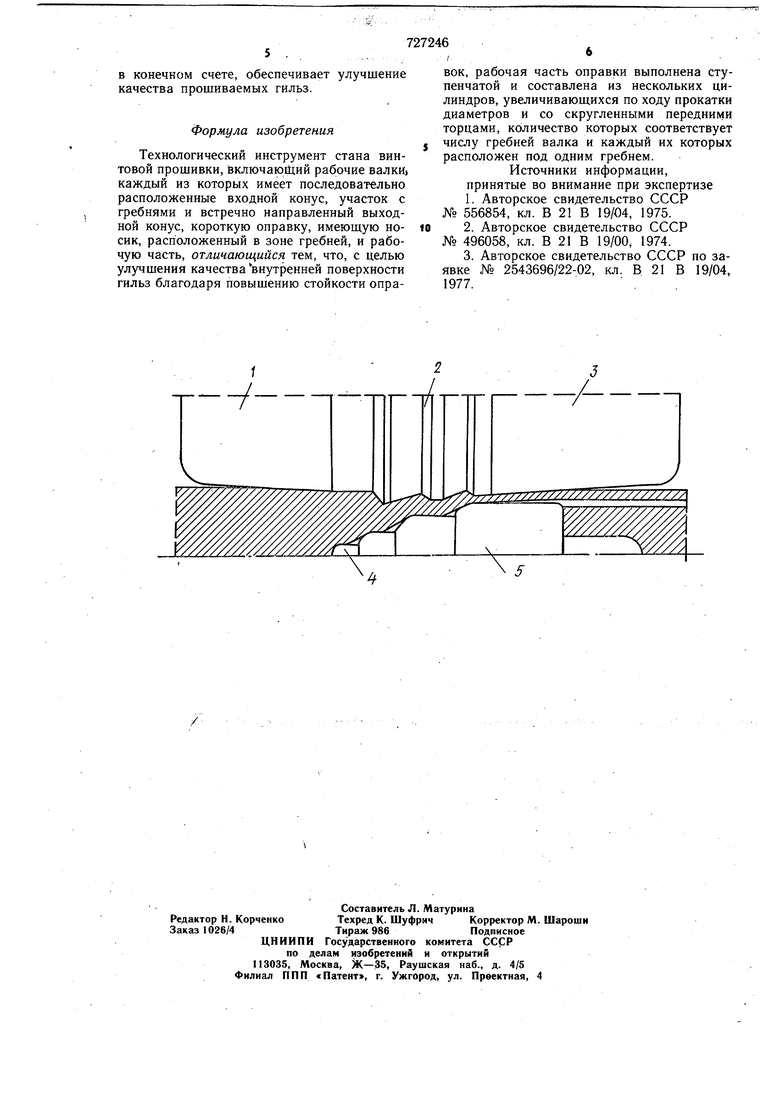

(54) ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ВИНТОВОЙ ПРОШИВКИ Целью изобретения является повышение стойкости оправки и тем самым качество внутренней поверхности . Цель достигается тем, что в, технологическом инструменте стана винтовой прошивки, включающем рабочие валки, каждый из которых имеет последовательно расположенные входной конус, участок с гребнями и встречно направленный выходной конус, короткую оправку, имеющую носик, расположенный в зоне гребней, и рабочую часть, рабочая часть оправкивыполнена ступенчатой и составлена: из нескольких цилиндров, увеличивающихся по ходу прокатки диаметров и (fo скругленными передними торцами, количество которых соответствует числу гребней валка и каждый из которых расположен под одним гребнем. В этоы случае основная деформация стенки прошиваемых гильз осуществляется рядом гребней рабочего валка, которые распо, „ложены над цилиндрическими участками оправки. Наличие гребней на уч;астке дефор маЦИи Стенки гильзы и их соединение между собой конической поверхностью с обратной конусностью способствует истечению металла в осевом направлении, уменьшает интенсивность овализации диаметра гильзы, что в конечном счете, улучшает качество прошиваемой гильзы. Кроме toro, установка под гребнями рабочего валка цилиндрических участков ступенчатой оправки позволяет уменьшить нагрузку на оправку, повысить ее стойкость, улучщить геометрические параметры получаемой гильзы. На чертеже показан предлагаемый технологический инструмент, продольное сечение. Инструмент включает рабочие валки, бочка каждого из которых составлена из входного конуса 1, участка с гребнями 2. и вь1Хбдного конуса 3, и оправку, имеющую носик 4 и рабочую часть, составленную из нес сольких цилиндров 5, диаметр которых увёлиЧиваетсйпо ходу прокатки, а передние торцы скруглены. Оправку устанавливают в очаге деформации так, что ее носик рдс ПоЛагается в зоне входного конуса. При этом протяженность цилиндрических участков выбирак)Т так, что эти участки оправки расположены соответственно под гребнями раббчего валка. Инструмент работает следующим образом. Косорасположенные рабочие валки захватывают заготовку входными конусами 1 и придают ей геликоидальное Движение в направлении к носику 4 оправки, осуществляя деформацию сплошной заготовки. По мере своего продвижения заготовка встречается с носиком оправки, в результате чего образуется внутренняя полость. При даль---нейШём Перемещении гильзы осуществляется деформация ее стенки гребнями 2 рабочего валк-а, расположенными над цилиндрами 5 оправки. На участках гребней с конической поверхностью, имеющих обратную конусность, происходит увеличение наружного и внутреннего диаметров гильзы. Участки скругленных торцов оправки, расположенные соответственно под коническими Поверхностями рабочего валка, способствуют подъему диаметра гильзы и осуществляют незначительную деформацию стенки гильзы. На выходном конусе 3 валка и последнем цилиндрическом участке оправки происходит выравнивание стенки гильзы, а по мере схода гильзы с оправки, осуществляется выравнивание овальности и скругление профиля гильзы. Калибровка гребней выполняется аналогичной калибровке гребня рабочего валка в станах Ассела. Высота гребней зависит от величины обжатия стенки, и для каждого рабочего валка высота гребней по ходу прокатки уменьшается. Калибрующие пояски, улучшающие работу гребней, могут быть выполнены цилиндрическими либо их профиль может быть образован выпуклыми кривыми, сопрягающими рабочую часть гребня с конической поверхностью. При этом ширина калибрующих поясков гребней для каждого рабочего валка определяется полушагом гильзы в очаге деформации и возрастает по ходу прокатки. . , Угол отклонения образующей конической поверхности от оси установки оправки лежит в диапазоне 3 - 30 градусов и величина его зависит от высоты смежных гребней и условий процесса прошивки: при получении гильз с подъемом по диаметру величины угла у конических поверхностей каждого рабочего валка увеличивается по ходу прокатки и смещается в сторону верхней границы; при получении гильз с уменьшением по диаметру величина угла у конических поверхностей уменьшается по ходу прокатки и смешается в сторону нижней границы. Преимуществом предлагаемого технологического инструмента стана винтовой прощивки является то, что основная деформация стенки гильзы осуществляется рабочими валками, а не оправкой. Расположение гребней рабочего валка над Цилиндрическими участками ступенчатой оправки позволяет при прошивке гильз снизить лобовое сопротивление оправки, а следовательно, и осевое усилие на оправку, повысить ее работоспособность, что особенно ваЖНо при получении гиЛьз из труднодеформируемых марок стали и сплавов, когда усилие на оправку ограничивает сортамент. Благодаря тому, что гребни рабочего валка осуществляют интенсивную -деформацию стенки, происходит уменьшение овальности в очаге деформации, снижение цикличности сжатия и растяжения ее перйметра; достигается большая равномерность обжатия стенки гильзы. Все это.

в конечном счете, обеспечивает улучшение качества прошиваемых гильз.

Формула изобретения

Технологический инструмент стана винтовой прошивки, включаюсЦий рабочие валкИ( каждый из которых имеет последовательно расположенные входной конус, участок с гребнями и встречно направленный выходной конус, короткую оправку, имеющую носик, расположенный в зоне гребней, и рабочую часть, отличающийся тем, что, с целью улучшения качества внутренней поверхности гильз благодаря повышению стойкости оправок, рабочая часть оправки выполнена ступенчатой и составлена из нескольких цилиндров, увеличивающихся по ходу прокатки диаметров и со скругленными передними торцами, количество которых соответствует числу гребней валка и каждый их которых расположен под одним гребнем.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 556854, кл. В 21 В 19/04, 1975.

2.Авторское свидетельство СССР № 496058, кл. В 21 В 19/00, 1974.

3.Авторское свидетельство СССР по заявке № 2543696/22-02, кл. В 21 В 19/04, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| Технологический инструментпРОшиВНОгО КОСОВАлКОВОгО CTAHA | 1979 |

|

SU804021A1 |

| Технологический инструмент косовалкового прошивного стана | 1990 |

|

SU1796306A1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2014 |

|

RU2568805C1 |

| Технологический инструмент для винтовой прошивки | 1978 |

|

SU753505A1 |

| Технологический инструмент стана винтовой прокатки | 1988 |

|

SU1666237A1 |

| Валок прошивного стана | 2023 |

|

RU2812165C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ПРОШИВКИ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2012 |

|

RU2518040C2 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| Способ прошивки в стане винтовой прокатки | 2016 |

|

RU2635685C1 |

Авторы

Даты

1980-04-15—Публикация

1978-08-15—Подача