Целью изобретения является обеспече ййб ВОЗМОЖНОСТИ загрузки заготовок увеличенной длины в устройство для гидропрессования без демонтажа пресс-штемпеля и увеличения производительности.

Это достигается тем, что предлагаемый узел снабжен закрепленными на неподвижШмосновании пресса с двух сторон от пресс-штемпеля двумя направляющими ттланками с выполненными в каждой из них двумя пазами, вертикальным, параллельным оси прессования и пересекающим его наклонным, при этом наклонный паз и нижний участок вертикального паза до места пересечения его с наклонны-м имеют одинаковую глубину, а верхний участок вертикального паза - меньшую глубину, а на подпятнике, соединенном со штоком с возможностью отклонения от оси прессования с двух сторон, обращенных к направляющим планкам закреплено по паре, одна под другой ориентирующих роликов, размещенных в пазах планок, нижняя пара из которых имеет меньшую высоту, чем верхняя, для захода в верхний участок вертикального паза.

Выполнение узла крепления пресс-штемпеля с телами качения, жесткой вставкой и упругим элементом и помещение тел ка ченйя между контактирующими в момент самоустановления опорными поверхностями подпятника и пяты, опирающейся на упругий элемент так, что между ними остается зазор, выбираемый в процессе нагружения пресс-штемпеля, обеспечивают повышение эксплуатационных качеств предлагаемого узла за счет упрочнения пяты и исключения п0явлёии я момента силы на пресс-штемпеле, ведущего к его поломке.

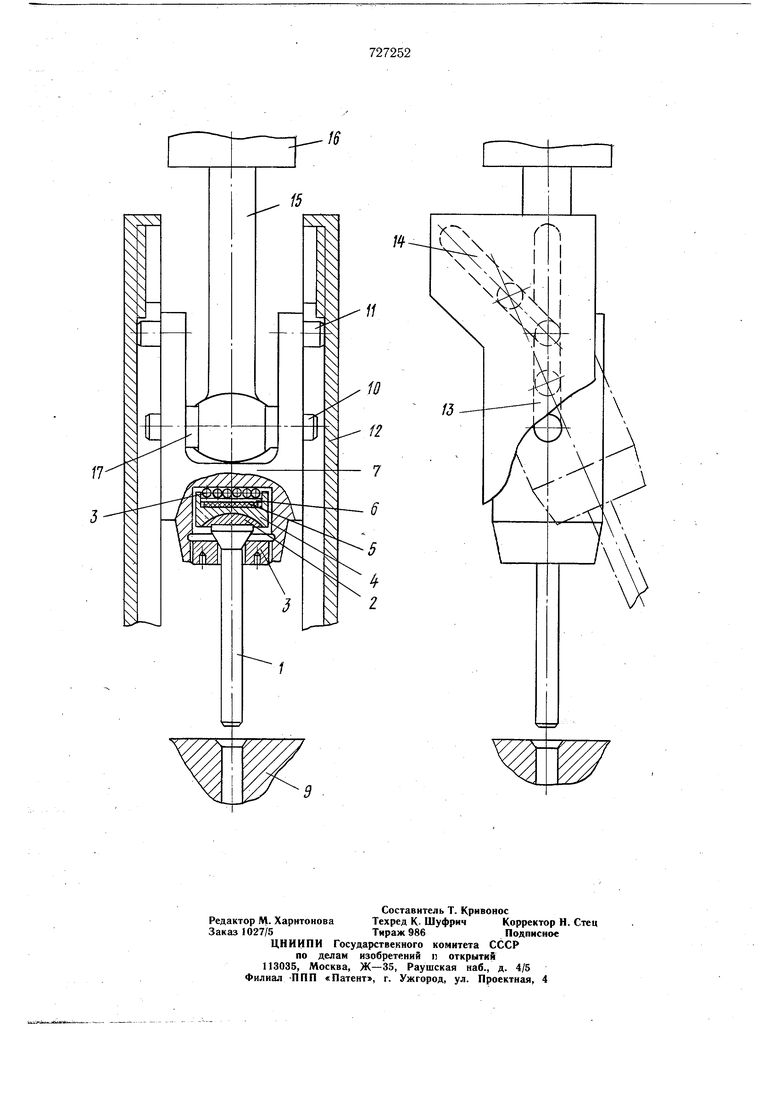

На чертеже представлен общий вид узла крепления пресс-штемпеля устройства для гидропрессования.

Узел содержит пресс-штемпель 1, имеющий цилиндрическую головку с плоской опорной поверхностью, которая контактирует с плоской опорной поверхностью цилиндрического паза в сферическом вкладыше 2, нажимную гайку 3, ОСуществляЮщую поджатие пресс-штемпеля 1 и выполняющую функцию удерживающего элемента. Вкладыш 2 сферической поверхностью контактирует со сферическим гнездом пяты 4. В растОчку пяты 4 вставлены упругий элемент 5 и жесткая вставка 6. Между жесткой вставкой 6 и опорной поверхностью подпятника 7 помещены свободно установленные шарики 8.

Пресс-штемпель 1 входит в контейнер 9, в котором предусмотрена заходная фаска.

Между подпятником 7 и пятой 4 имеется зазор, равный величине осевого перемешения упругого элемента 5 при его сжатии.

Подпятник 7 выполнен с двумя парами ориентирующих роликов 10 и 11 разной

ДЛИНЫ перемещающимися по пазам двух направляющих 12.

При этом в каждой направляющей 12 выполнено по два пересекающихся паза 13 и 14, соответственно вертикального и наклонного, из которых у одного паза 13 ось выполнена параллельно оси гидропрессования, а у второго паз(а 14 ось выполнена наклонной к оси гидропрессования под заданным углом. В частности, для угла отвода пресс-штемпеля 1 на угол 90° этот

о угол равен 45°, причем глубина наклонного паза 14 и нижнего участка вертикального паза 13 до их пересечения одинакова, а верхнего участка вертикального паза 13 выше их пересечения - меньше. Кроме тото, нижняя пара ориентирующих роликов 10 подпятника 7 выполнена короче верхней пары роликов 11. Подпятник 7 связан со штоком 15 рабочего органа 16 пресса посредством оси 17.

Узел работает следующим образом.

0 При несовпадении осей пресс-штемпеля 1 и контейнера 9 в первоначальный момент попаданию пресс-штемпеля в контейнер способствует заходная фаска. Возникающая осевая сила сжимает упругий элемент 5, а возникающий момент перемещает головку прессштемпеля совместно с пятой 4 на шариках по опорной поверхности подпятника 7, направляя пресс-штемпель по каналу контейнера 9. Так как в процессе гидропрессования давление жидкости в контейнере 9 нарастает постепенно, то постепенно происходит и деформация упругого элемента 5, а с повышением давления зазор в подпятнике 7 выбирается и пята 4 поверхностью ложится на опорную поверхность подпятника 7, увеличивая опорную поверхность их со прикосновения. Дальнейшее увеличение давления и, следовательно, осевого усилия, воздействуюшего на пресс-штемпель 1, передается через всю площадь контакта пяты 4 с подпятником 7, что обеспечивает устойQ чивость всей конструкции и предотвращает полоску пресс-штемпеля 1. Сферические поверхности вкладыша 2 и гнезда в пяте 4 позволяют компенсировать непараллельность осей пресс-штемпеля 1 и контейнера 9. Для загрузки заготовки в контейнер 9 .

5 пресс-штемпель I выводится из него. При возвратном ходе штока 15 рабочего органа 16 пресса подпятник 7 перемещается по направляющим 12, а ролики 10 и 11 подпятника 7 перемещаются в пазах направляющих 12.

Ось пазов 13 и 14 направляющих 12 параллельна оси гидропрессования, поэтому на определенном расстоянии пресс-штемпель перемещается по оси гидропрессования. При подходе роликов 11 к месту пересечения пазов 13 и 14 они заходят в наклонный паз 14 и продолжают перемещение по нему, поворачивая шарнирно подпятник 7 на угол. необходимый для освобождения зоны загрузки заготовок, а ролики 10 подпятника 7, выполненные короче роликов 11, проходят место пересечения пазов 13 и 14 и входят в верхний участок вертикального паза, являющегося продолжением нижнего участка но меньшей глубины. Дальнейшее перемещение штока 15 рабочего органа 16 пресса вверх приводит к отклонению подпятника 7 с пресс-щтемпелем 1 на угол, необходимый для освобождения рабочей зоны при загрузке длинномерной заготовки. После загрузки заготовки в контейнер 9 прямым ходом штока 15 рабочего органа 16 пресса крепления пресс-штемпеля возвращается в рабочее Положение, ориентируясь по оси канала контейнера 9, а после достижения в нем рабочего давления происходит процесс гидропрессования. Формула изобретения Узел крепления в прессе пресс-щтемпеля устройства для гидропрессования, содержащий соединенный со штоком рабочего органа пресса подпятник, а также вкладыш и нажимную гайку, удерживающие головку пресс-штемпеля в подпятнике, отличающийся тем, что, с целью возможности загрузки заготовок увеличенной длины в устройство для гидропрессования без демонтажа пресс-штемпеля и увеличения производительности, он снабжен закрепленными на неподвижном основании пресса с двух сторон от пресс-штемпеля двумя направляющими планками с выполненными в каждой из них двумя пазами, вертикальным, параллельным оси прессования, и пересекающим его наклонным, при этом наклонный паз и нижний участок вертикального паза до места пересечения его с наклонным имеют одинаковую глубину, а верхний участок вертикального паза - меньшую глубину, а на подпятнике, соединенном со штоком с возможностью отклонения от оси прессования, с двух сторон, обращенных к направляющим планкам, закреплено по паре одна под другой ориентирующих роликов, размещенных в пазах планок, нижняя пара из которых имеет меньшую высоту, чем верхняя, для захода в верхний участок вертикального паза. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 501824, кл. В 21 J 13/02, 22.01.74. 2.Авторское свидетельство СССР № 382450, кл. В 21 С 25/00, 1970. 3.Авторское свидетельство по заявке № 2474005/27, кл. В 21 С 23/21, 06.04.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для гидростатическогопРЕССОВАНия пОлыХ издЕлий | 1979 |

|

SU841761A1 |

| Инструмен для прессования труб | 1974 |

|

SU489546A1 |

| Устройство для прессования изделий через матрицу | 1973 |

|

SU455765A1 |

| Конвейерный пресс для изготовления кирпича или т.п. изделий | 1940 |

|

SU63199A1 |

| Инструментальный узел для гидропрессования проволоки | 1988 |

|

SU1611485A1 |

| Пресс для правки рамы транспортного средства | 1982 |

|

SU1072948A1 |

| Устройство для отделения и передачи пресс-шайбы к горизонтальному прессу | 1982 |

|

SU1090470A1 |

| Пресс для прессования полых профилей | 1977 |

|

SU670463A1 |

| ПРЕСС-ШТЕМПЕЛЬ ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1972 |

|

SU422492A1 |

| Пресс для прессования электродов | 2023 |

|

RU2820262C1 |

Авторы

Даты

1980-04-15—Публикация

1978-07-03—Подача