(54) СМАЗКА ДЛЯ ХОЛОДНОЙ .ОБРАБОТКИ МЕТАЛ ЛОВ ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной обработки металлов давлением | 1978 |

|

SU740817A1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ ДАВЛЕНИЕМ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ | 1981 |

|

SU1840616A1 |

| СМАЗКА ТЕХНОЛОГИЧЕСКАЯ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ (ВАРИАНТЫ) | 2008 |

|

RU2497936C2 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1011680A1 |

| Способ получения смазки для обработки металлов | 1976 |

|

SU654674A1 |

| Смазка для холодной обработки металлов давлением | 1984 |

|

SU1171512A1 |

| Смазка для холодной обработки металлов давлением | 1990 |

|

SU1837069A1 |

| ИСПОЛЬЗОВАНИЕ ВОСКООБРАЗНЫХ ПРОДУКТОВ ДЛЯ ОБРАБОТКИ ПЛАСТМАСС | 2012 |

|

RU2602885C2 |

| ТЕХНОЛОГИЧЕСКАЯ СМАЗКА ДЛЯ ВОЛОЧЕНИЯ ТРУБ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1991 |

|

RU2030236C1 |

| Смазка для волочения металлов | 1977 |

|

SU667587A1 |

1

Изобретение относится к области обработки металлов давлением, в частности к смазкам, применяемым для процесса получения биметалла плакировкой, прокаткой с высоким обжатием,5

При плакировке стали мягкими металлами (алюминий, медь и т.д.) и их сплавами основные ТРУДНОСТИ возникают со стороны стальной основы, в связи с тем, что именно стальная сторона Ю полосы не подвергается следующей обработке. Например, процесс получения биметаллической ленты из стали 08 КП и сплава АМО-20 осуществляется при низких скоростях прокатки 0,2-0,5 с обжатием около 50%. Полученная лента, применяемая для вкладьтей под.шйпников скольжения, должна иметь чистоту поверхности стали 8-9 класса; причем дефекты в виде рисок и нава- 20 ров не допускаются.

Известны смазки для процессов обработки металлов давлением на основе минеральных масел с добавками хлорированных углеводородов И хло-25 рированных углеводородов и жиров ,

Однако применение указанных смазок не обеспечивает достаточно полной защиты поверхности обарабатываемого металла от рисок и не позволяет 30

получить поверхнесть 8-10 класса чистоты. .

Наиболее близкой по составу к предлагаемой является смазка, содержащая следующие компоненты, вес.%: Минеральное масло

с вязкостью

25-60 сСтпри

60-90 5-30

Растительное масло

Хлорированный парафин, содержащий

40-80% хлора5-15 13

Недостатком смазки такого состава является то,что при прокатке не удается получить поверхность металла выше 6-7 класса чистоты и полностью избежать появления мелких рисок. Процесс прокатки идет нестабильно, что объясняется н,едостаточным смазочным действием.-

Целью изобретения является получение высокого класса чистоты поверхности обрабатываемого металла и обеспечение стабильности технологического процесса обработки.

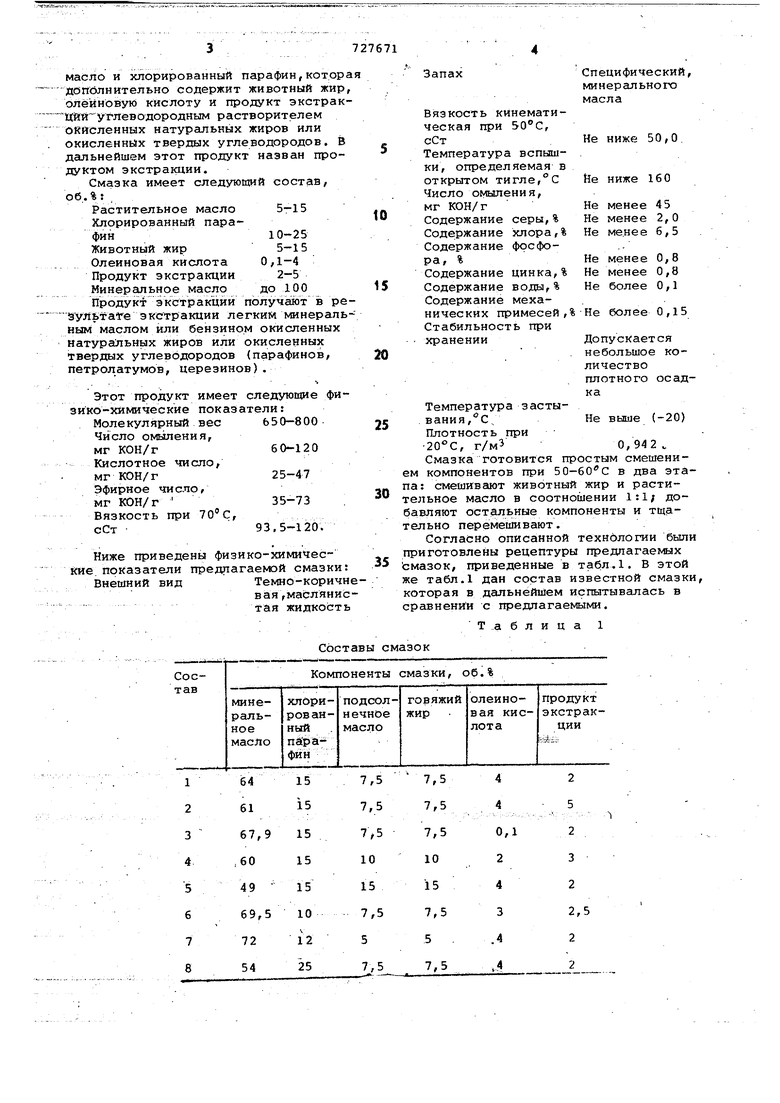

Для достижения поставленной цели предлагается смазка для холодной обработки метгшлов давлением,содержащая минеральное масло, растительное масло и хлорированный парафин,ко дополнительно содержит животный ж олеиновую кислоту и продукт экстр цйй углеводородным растворителем окисленных натуральных жиров или окисленных твердых углеводородов дальнейшем этот продукт назван пр дуктом экстракции. Смазка имеет следуюгоий состав об.%:, Растительное масло5-15 Хлорированный парафин10-25Животный жир5-15 Олеиновая кислота 0,1-4 Продукт экстракции 2-5 Минеральное масло до 100 Продукт экстракции в зумьтаге экстракции легким минер ным маслом или бензином окисленн натуральных жиров или окисленных твердых углеводородов (парафинов петролатумов, церезинов). Этот продукт имеет следующие зико-химические показатели: 650-800 Молекулярный вес Число омьшения, мг КОН/г 60-120 Кислотное число, мг КОН/г Эфирное число, мг КОН/г 35-73 Вязкость при 70с, 93,5-120. сСт Ниже приведены физико-химичес КИе.показатели предлагаемой смаз Внешний вид Темно-кори вая масля тая жидкос

составы смазок

Таблица Специфический, минерального Вязкость кинематическая при , Не ниже 50,0 сСт Температура вспышки, определяемая в открытом тигле,°С Не ниже 160 Число омыления, мг КОН/Г Не менее 45 Содержание серы,% Не менее 2,0 Содержание хлора,% Не мене е 6,5 Содержание фосфора, % Не менее 0,8 Содержание цинка,% Не менее 0,8 Содержание воды,% Не более 0,1 Содержание механических примесей,% Не более 0,15 Стабильность при храненииДопускается . небольшое количествоплотного осадкаТемпература застывания,с; Не выше (-20) Плотность при , г/мЗ 0,942 . Смазка готовится простым смешеникомпонентов при 50-60 С в два этасмешивают животный жир и растиьное масло в соотношении 1:1/ доляют остальные компоненты и тщаьно перемешивают. Согласно описанной технологии были готовлены рецептуры предлагаемых зок, приведенные в табя.1. В этой табл.1 дан состав известной смазки, орая в дальнейшем испытывалась в внении с предлагаемыми.

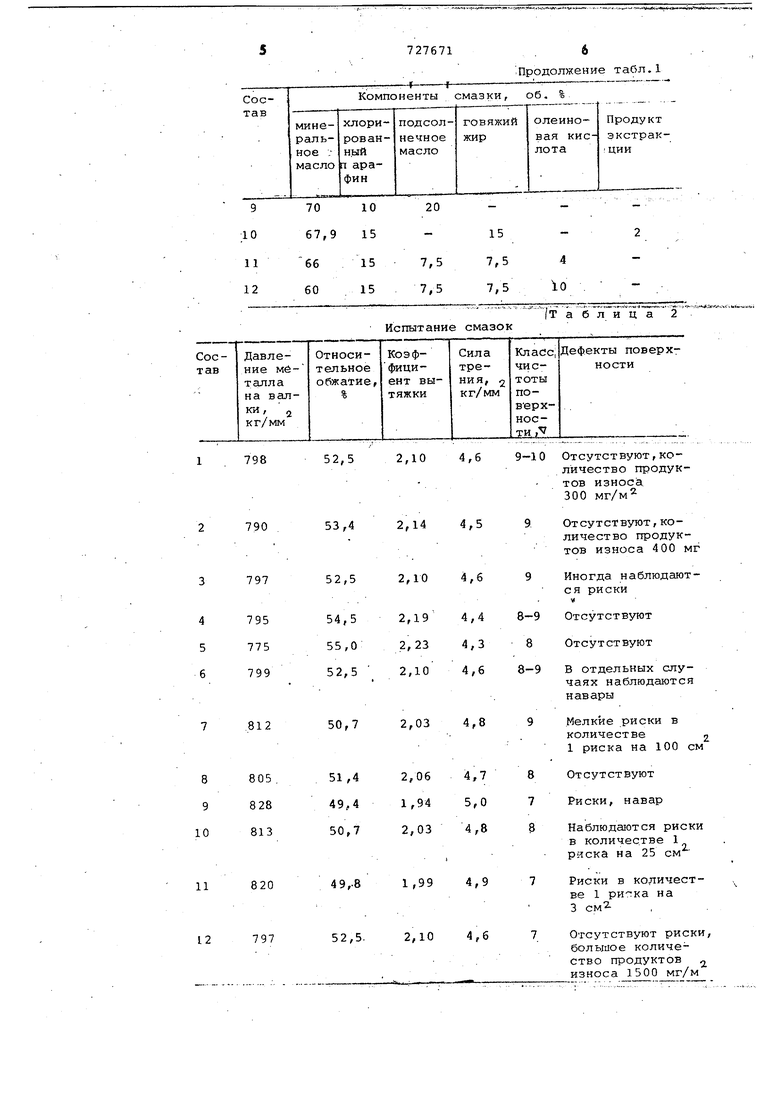

52,5 2,10 4,6 9-10 Отсутствуют,ко53.42,144,59 Отсутствуют,ко52.52,10 4,69 Иногда наблюдают820

4 9,.8

11

52,5.

797

12

Таблица

Испытание смазок личество продук- тов износа

300 мг/м

личество продуктов износа 400 мг

ся риски

в количестве 1

г. риска на 25 см

4,9

Риски в количестве 1 ри-:ка на 3 см24,6

Отсутствуют риски, большое количество продуктов ,-,. износа 1500 мг/м

Смазки 1-12 испытывались в продессе плакировки прокаткой биметалла сталь-алюминий.

Результаты испытаний приведены в табл.2,

Как видно, введение в смазку предлагаемого количества животного жира, щэодукта экстракции и олеиновой кислоты стабилизирует процесс прокатки, отсутствуют вибрации прокатного стана и связанные с ней периодические колебания толщины. В процессе прокатки получают ровную блестящую поверхность 8-10 класса чистоты, обеспечивается минимальная сила трения,отсутствуют риски, волнистость (табл.2, составы 1-8).

Испытания смазок, где компоненты взяты в соотношениях, выходящих за пределы предлагаемых, показали, что при их применении наблюдается нарушение стабильности процесса прокатки, возникает вибрация прокатного стана, на. поверхности полосы появляются риски, в некоторых случаях появляются навары на валке, увеличивается количество продуктов износа и снижается степень чистоты поверхности.

Таким образом, предлагаемая смазка при холодной обработке металла давлением обеспечивает стабильность технологического процесса прокатки и высокую степень обработки поверхности 8-10 класса чистоты.

Формула изобретения Смазка для холодной обраРютки металлов давлением, содержащая минералное масло, растительное масло и хлорированный парафин, отличающаяся тем, что, с целью повьаиения качества обрабатываемой поверхности, смазка дополнительно содержит животный жир, олеиновую кислоту и продукт экстракции углеводородным растворителем окисленных натуральных жиров или окисленных твердых углеводородов при следующем содержании компонентов, об.%

Растительное масло5-15

Хлорированный парафин10-25Животный жир 5-15 Олеиновая кислота 0,1-4 Продукт экстракции углеводородным растворителем окисленных натуральных жиров или окисленных твердых углеводородов2-5 Минеральное масло до 100.

Источники информации, принятые во внимание при экспертизе

:1. Авторское свидетельство СССР № 509637, кл. С 10 М 1/10, 1974.

Авторы

Даты

1980-04-15—Публикация

1978-04-05—Подача