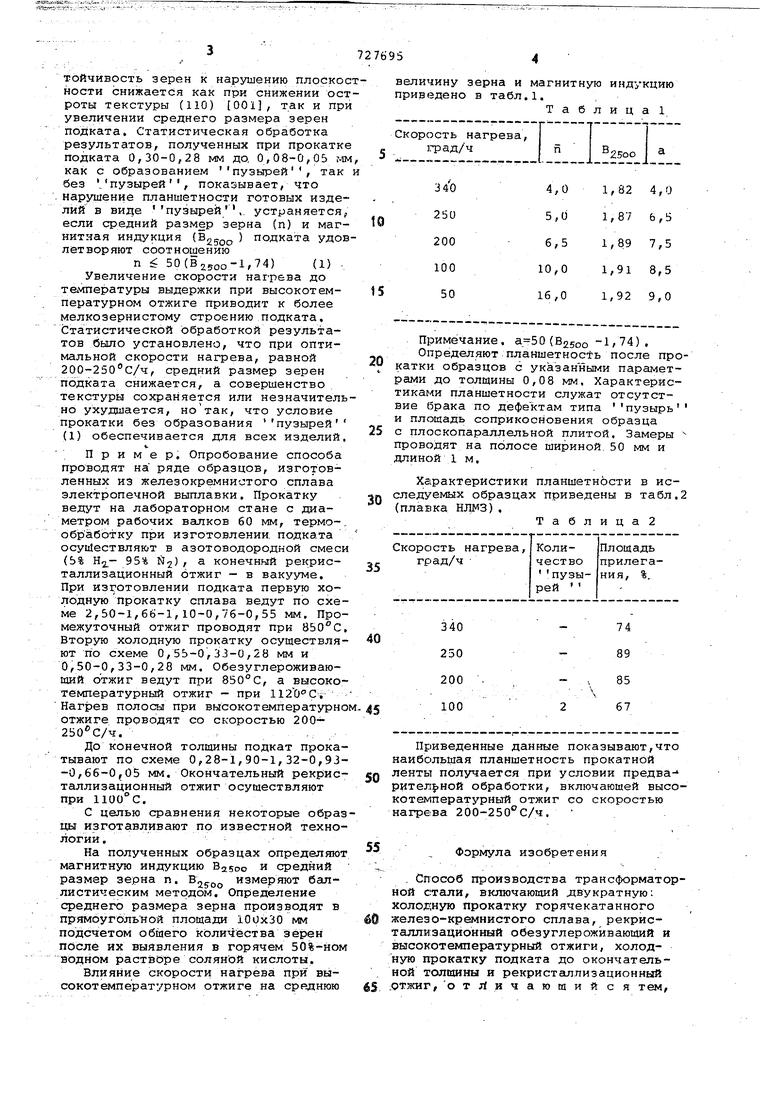

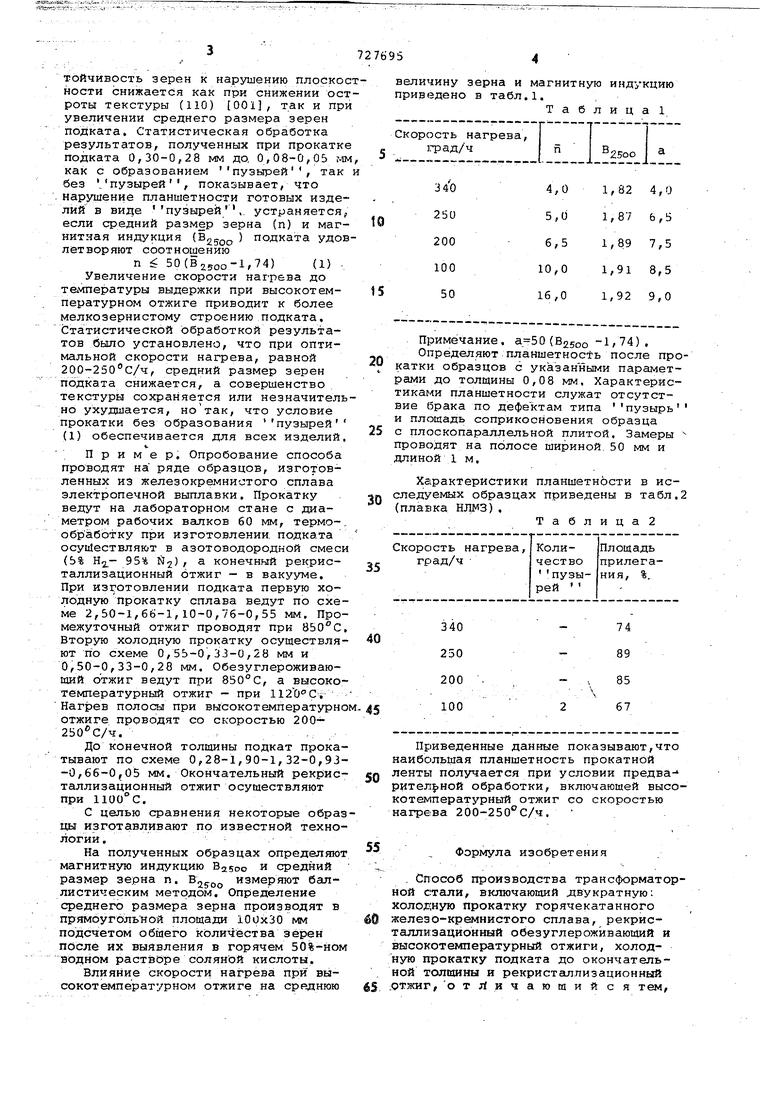

(54) СПОСОБ ПРОИЗВОДСТВАТРАНСФОРМАТОРНОЙ СТАЛИ тойчивость зерен к нарушению плоскос ности снижается как при снижении ост роты текстуры (110) 001, так и при увеличении среднего размера зерен подката. Статистическая обработка результатов, полученных при прокатке подката 0,30-0,28 мм до. 0,08-0,05 мм как с образованием пузырей, так без /пузырей, показывает, что . нар5т1ение планшетности готовых изделий в виде пузырей,, устраняется, если средний размер зерна (п) и магнитная индукция (BgjQp ) подката удов летворяют соотношению п 50(82500-1 74) (1) , Увеличение скорости нагрева до температуры выдержки при высокотемпературном отжиге приводит к более мелкозернистому строению подката, Ста тистической обработкой результатов было установлено, что при оптимальной скорости нагрева, равной 200-250с/ч, средний размер зерен подката снижается, а совершенство текстуры сохраняется или незначитель но ухудшается, , что условие прокатки без образования пузырей (1) обеспечивается для всех изделий. Пример, Опробование способа проводят на ряде образцов, изготовленных из железокремнистого сплава электропечной выплавки, Прокатку ведут на лабораторном стане с диаметром рабочих валков 60 мм, термо-, обработку при изготовлении, подката осуществляют в азотоводородной смеси (Ь% Н.- 95% t конечный рекристаллизационный отжиг - в вакууме. При изготовлении подката первую холодную прокатку сплава ведут по схеме 2,50-1,66-1,10-0,76-0,55 мм. Промежуточный отжиг проводят при 850°С. Вторую холодную прокатку осуществляют по схеме 0,55-0,33-0,28 мм и 0,50-0,33-0,28 мм. Обезуглероживающий отжиг ведут при 850°С, а высокотемпературный отжиг - при 1120C v Нагрев полосы при высокотемпературно отжиге проводят со с соростью 200- 250с/ч,. До конечной толщины подкат прокатывают по схеме 0,28-1,90-1,32-0,93-0,66-0f05 мм. Окончательный рекристаллизационный отжиг осуществляют при 1100°С, С целью сравнения некоторые образ цы изготавливают по известной технологии. На полученных образцах определяют магнитную индукцию 83500 и средний размер зерна п. измеряют баллистическим методом. Определение среднего размера зерна производят в прямоугбльной площади 100x30 NBVI подсчетом o6iaero количества зерен после их выявления в горячем 50%-ном ВОДНОМ раствЬре соляной кислоты. Влияние скорости нагрева при высокотемпературном отжиге на среднюю величину зерна и магнитную индукцию приведено в табл,1. Таблица Примечание, а-50 (82500 Ь 74) . Определяют планшетность после прокатки образцов с указанными параметрами до толщины 0,08 мм. Характеристиками планшетности служат отсутствие брака по дефектам типа пузырь и площадь соприкосновения образца с плоскопараллельной плитой. Замеры проводят на полосе шириной. 50 мм и длиной 1 м. Характеристики планшетности в исследуемых образцах приведены в табл.2 (плавка НЛМЗ), Таблица2 Приведенные данные показывают,что наибольшая планшетность прокатной ленты получается при условии предва- рительной обработки, включающей высокотемпературный отжиг со скоростью нагрева 200-250°С/ч. Формула изобретения . Способ производства трансформаторной стали, включающий двукратную: холоЕную прокатку горячекатанного железо-кремнистого сплава, рекристаллиэационный обезуглероживающий и высокотемпературный отжиги, холодную прокатку подката до окончательной толщины и рекристалпизационный .отжиг, отЛич ающи и с я тем.

57276954

что, с целью повышения качества план- Источники информации,

шетности изделий, нагрев полосы припринятые во внимание при экспертизе высокотемпературном отжиге проводят 1. Патент США № 2473156,

со скоростью 200-250С/ч.кл,- С 21 D З9/ОО, 1949.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления текстурованной ленты из железокремнистой стали | 1978 |

|

SU773100A1 |

| Способ производства электротехнической анизотропной стали | 2016 |

|

RU2633868C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2159821C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2175985C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2002 |

|

RU2216601C1 |

| Способ изготовления холоднокатаной нетекстурованной электротехнической стали | 1978 |

|

SU722959A1 |

| Способ изготовления электротехнической стали | 1979 |

|

SU790798A1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХТОНКОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2014 |

|

RU2597446C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС ДЛЯ МАГНИТНЫХ ЭКРАНОВ | 2002 |

|

RU2223334C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2199595C1 |

Авторы

Даты

1980-04-15—Публикация

1978-04-24—Подача