Изобретение относится к пищевой про мышленности, в частности к технологии производства хлеба и булочных изделий. Предложенный способ предназначен для Выпечки как подовогОг так и формо вого хлеба, а также хлебобулочной продукции, например батонов, городской булки, саек, хал. Способ может быть реализован при выпечке изделий в хлебопекарных печак с системой обогрева, обеспечивающей возможность регулирования температуры по зонам обогрева, преимущественно в печах тоннельного тшта. Способ предназначен для использования как в печах с обогревом пекарной камеры продуктами сго зания топлива, так и в печах с электрообогревом, Известнь выпечки хлеба и булочных изделий путем обогрева поверх ности тестовых смгот-овок в течение технологически обуслоилопного (заданного) времени процесса в среде рабочей камер хлебопекарной печи, разделенной на зоны, соответствующие этапам процесса выпечки: зону пароувлажнения, зону интенсивного обогрева и зону допекания, при реализации которых температуру ню№ней поверхности тестовой заготовки в зоне допекания повышают, а температуру верхней поверхности и температуру среды рабочей (пекарной) камеры в этой зоне изменяют по волнообразным графикам с повышением в начале зоны и с понижением в ее рсонце, например способ выпе ки батонов в печи ПХК-25 l . Известен также способ выпечки хлебобулочных изделий путем обогрева поверхности тестовых заготовок в зонах пароувлажнения, интенсивного обогрева и допекания хлебопекарной печи, при KCNтором температуру как верхней, так и нижней поверхности заготовки, а также температуру среды пекарной камеры в начале зоны допекания повыщают, а затем понижают к концу процесса выпечки, например способ выпечки батонов в печи Термоэлектро 2.

Недостатком известных способов выпечки хлебобулочных изделий является . увеличенный расход энергии при выпечке вследствие чрезмерного нагрева поверхности тестовых заготовок на завершающем этапе процесса выпечки (в зоне, допекания), а также уменьшение выхода выпекаемой продукции иэ-за высокого упека.

Кроме того, при выпечке изделий в печах разного типа используют режимы обогрева заготовки в зоне допекания с различными не связанными между собой графиками изменения температуры среды пекарной камеры и температуры поверхности заготовки, что затрудняет автоматизацию процесса выпечкИ| а это также ведет к перерасходу энергии и к уменьшению Выхода выпекаемой продукции вследствие повышения упека,

Целью изобретения является уменьшение расхода энергии и увеличение вь хода изделий путем снижения упека.

Это достигается тем, что температуру поверхности тестовой заготовки в зон допекания поддерживают постоянной, а температуру среды камеры в этой зоне изменяют по линейной зависимости, определяемой соотношением:

1ч-ч

trqooV

Где 1 - искомая температура среды X;. -время нахождения заготовки в зоне допекания к моменту определения температуры среды камерыГ полное время нахождения заиотоЁки в зоне дoпeкaния t. - температура среды камеры

в начале зоны допекания; t - температура среды камеры в

юнце процесса выпечки. Допекание тестовой заготовки при указанных условиях составляет 25-30% времени, необходимого для полной выпечки изделия.

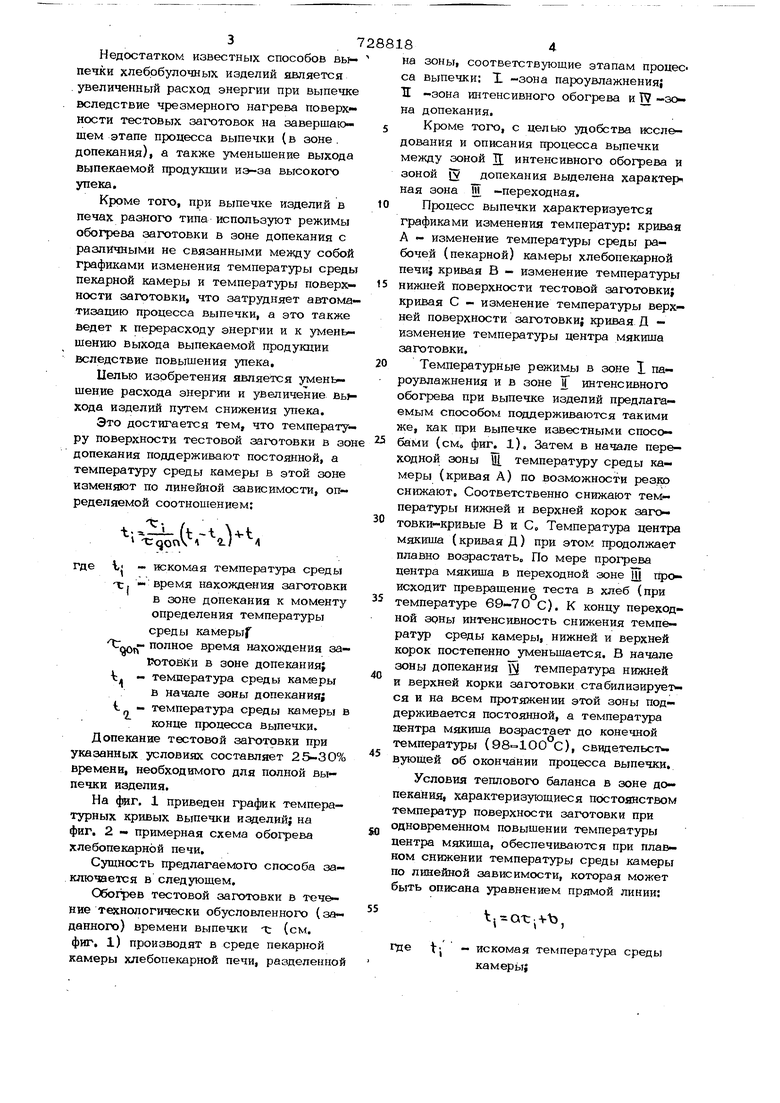

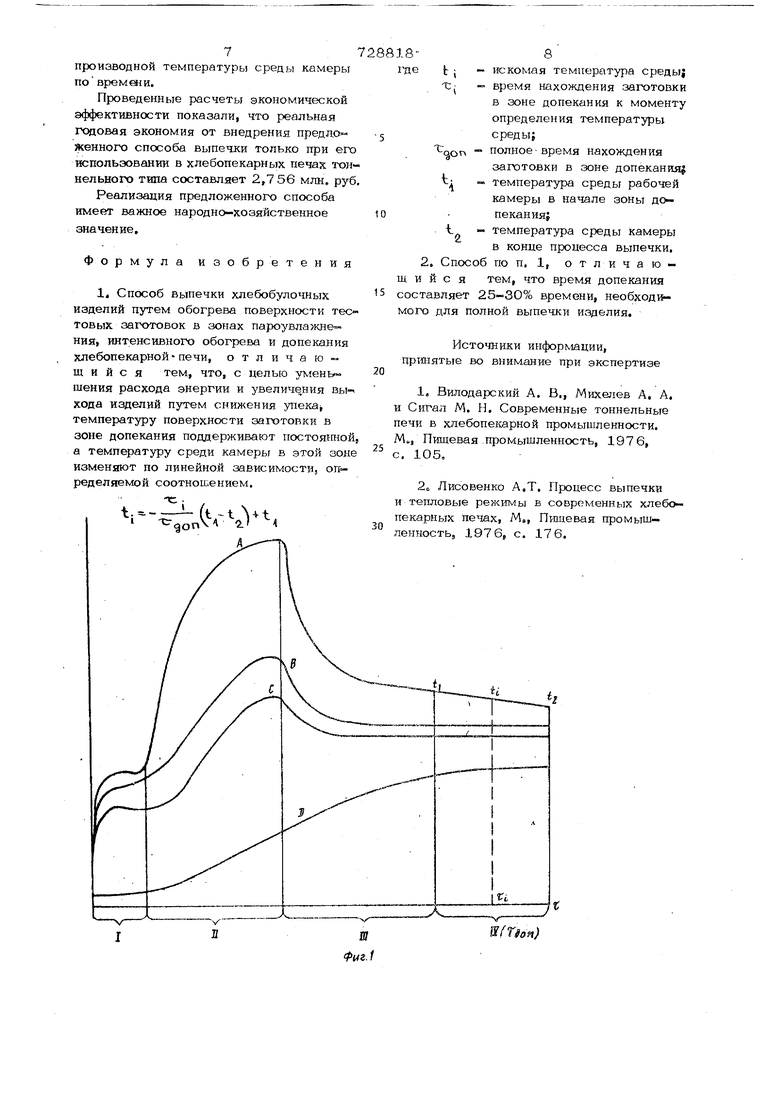

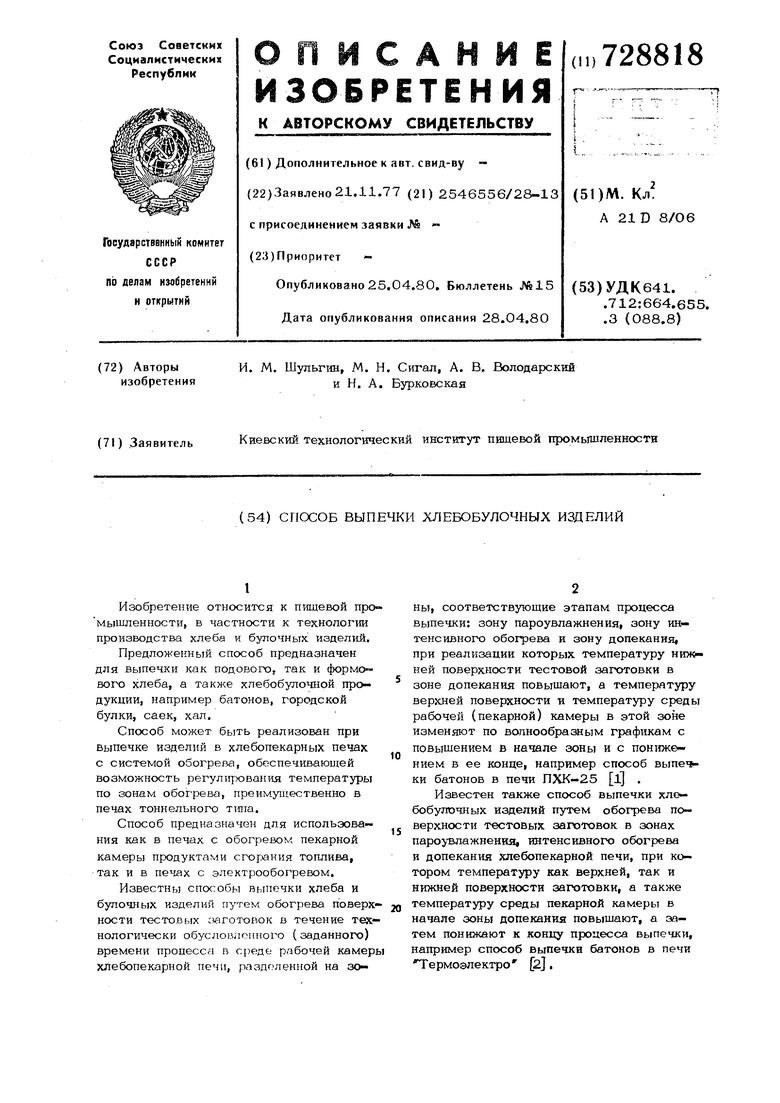

На фиг, 1 приведен график температурных кривых Выпечки изделий; на фиг, 2 - примерная схема обогрева хлебопекарной печи.

Сущность предлагаемого способа заключается в следующем,

Обогрев тестовой заготовки в течение технологически обусловленного (заданного) времени выпечки t (см. фиг, 1) производят в среде пекарной камеры хлебопекарной печи, разделенной

на зоны, соответствующие этапам проиес са выпечки: X -зона пароувлажнения} Ж -зона интенсивного обогрева и W -зона допекания.

Кроме того, с целью удобства исследования и описания процесса выпечки между зоной TJ интенсивного обогрева и зоной {5 допекания выделена характер ная зона IJT -переходная.

Процесс выпечки характеризуется графиками изменения температур: кривая А - изменение температуры среды рабочей (пекарной) камеры хлебопекарной печи; кривая В - изменение температуры

нижней поверхности тестовой заготовки; кривая С - изменение температуры верхней поверхности заготовки; кривая Д - изменение температуры центра мякиша заготовки,

Температурные режимы в зоне 1 пароувлажнения и в зоне Т интенсивного обогрева при выпечке изделий предлагаемым способом поддерживаются такими же, как при выпечке известными спосо-

баМи (смо фиг, 1), Затем в начале переходной зоны Щ. температуру среды камеры (кривая А) по возможности резко снижают. Соответственно снижают температуры нижней и верхней корок заготовки-кривые В и С, Температура центра мякшяа (кривая Д) при этом продолжает плавно возрастать. По мере прогрева центра мякиша в переходной зоне Щ Происходит превращение теста в хлеб (при

температуре 69-70 С). К концу переходной зоны интенсивность снижения температур среды камеры, нижней и верхней корок постепенно уменьшается. В начале зоны допекания Q температура нижней и верхней корки заготовки стабилизируется и на всем протяжении этой зоны поддерживается постоянной, а температура

центра мякиша возрастает до конечной температуры ( С), свидетельств

вуюшей об окончании процесса выпечки. Условия теплового баланса в зоне допекания, характеризующиеся постоянством температур поверхности заготовки при j одновременном повышении температуры центра мякища, обеспечиваются при плавном снижении температуры среды камеры по линейной зависимости, которая может быть описана уравнением прямой линии:

tj ,

nie tj - искомая температура среды камеры;

- время нахождения тестовой

I заготовки в зоне допекания к моменту определения темпер)атуры среды{

О тангенс угла наклона прямой к оси абсциссу

b отрезок на оси ординат, от секаемый прямой.

Тангенс угла наклона прямой опреляется отношением разности темперар среды камеры i в начале зоны

пекания и t конце зоны к полно2.

доп

этой зоне:

Величина b t

а следовательно,

график снижения температуры среды камеры и зоне допекания характеризуется соотношением

(.

ОП

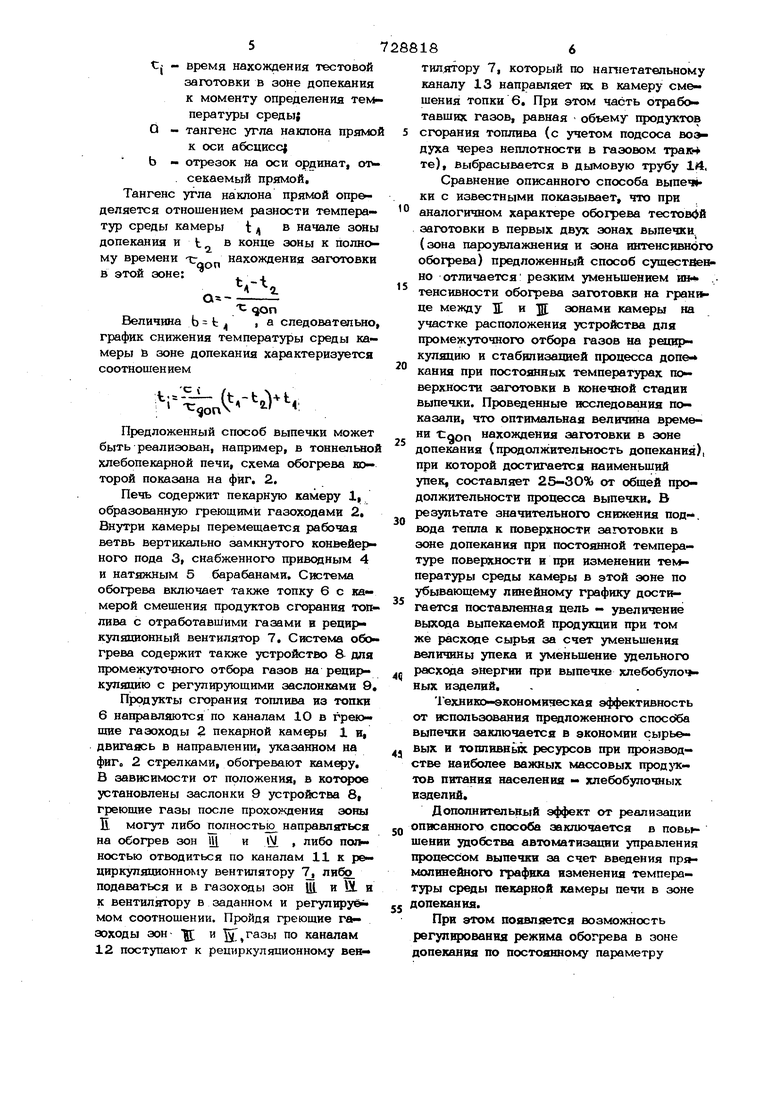

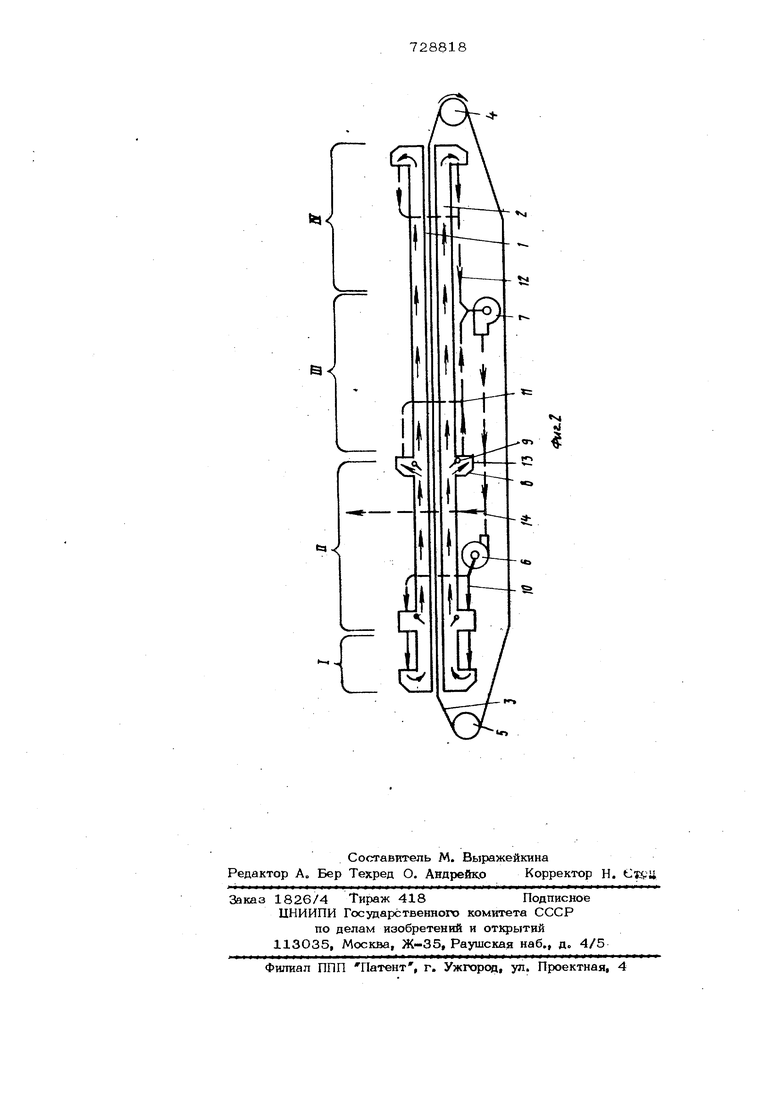

Предложенный способ выпечки может быть реализован, например, в тоннельно хлебопекарной печи, схема обогрева которой показана на фиг, 2.

Печь содержит пекарную камеру 1, образованную греющими газоходами 2, Внутри камеры перемещается рабочая ветвь вертикально замкнутого конвейе; ного пода 3, снабженного приводным 4 и натяжным 5 барабанами. Система обогрева включает также топку 6 с камерой смешения продуктов сгорания топлива с отработавшими газами в реци1 кулядионный вентилятор 7, Система обогрева содержит также устройство & для промежуточного отбора газов на рециркуляцию с регулирующими заслонками 9

Продукты сгорания топлива из топки 6 направляются по каналам 1О в греющие газоходы 2 пекарной 1 и, двигаясь в направлении, указанном на фиГо 2 стрелками, обогревают , В зависимости от положениЯ| в которое установлены заслонки 9 устройства 8, греющие газы после прохождения зоны Ц могут либо пpлнocтьJo направляться на обогрев зон Щ и . , либо полностью отводиться по каналам 11 к рециркуляционному вентилятору 7, либо подаваться и в газоходы зон Щ. и 1JL н к вентилятору в заданном и регулируемом соотношении. Пройдя греющие r«i- зоходы зон Ij; и 55,газы по каналам 12 поступают к рециркул щионному ве№

тил$ггору 7, который по нагаетательному каналу 13 направляет их в камеру смешения топки 6, При этом часть отработавших газов, равная объему продуктов сгорания топлива (с учетом подсоса во духа через неплотности в газовом трак« те). Выбрасывается в дымовую трубу 14.

Сравнение описанного способа выпеч ки с известными показывает, что при

0 аналогичном характере обогрева тестов й заготовки в первых двух зонах выпечки, (зона пароувлажнения и зона интенсивного обогрева) предложенный способ сущестйевно отличается: резким уменьшением ин-- ,5тенсивности обогрева заготовки на между I и ЗЦ зонами камеры на участке расположения устройства для промежуточного отбора газов на рециркуляцию и стабилизацией процесса допе кания при постоянных температурах поверхности заготовка в конечной стадии выпечки. Проведенные исследования показали, что оптимальная величина времени Сдоп нахождения заготовки в зоне допекания (продолжительность допекания), при которой достигается наименьший упек, составляет 25-30% от общей продолжительности процесса выпечки. В результате значительного снижения , вода тепла к поверхности заготовки в зоне допекания при постоянной температуре поверхности н при изменении тек пературы среды камеры в этой зоне по убывающему линейному графику достигается поставленная цель - увеличение выхода выпекаемой продукции при том же расходе сырья за счет уменьшения величины упека и уменьшение удельного расхода энергии при выпечке хлебобуло ных изделий.

Технико-экономическая эффективность от использования предложенного спосс ба выпечки заключается в экономии сырьевых н топлввньпс ресурсов при производстве наиболее важных массовых прод пктов питания населения - хлебобулочных изделий.

ДополнвтвлыЕ{ый эффект от реализации описанного способа заключается в повышении удобства автоматизации управления процессом выпечки за счет введения прямолинейного графика изменения температуры среды пекарной камеры печи в зоне допекания.

При этом появляется возможность регулвровання режима обогрева в зоне допеканвя по постоянному параметру производной температуры среды камеры по времени. Проведенные расчеты экономической эффективности показали, что реальная годовая экономия от внедрения преддоЖенного способа выпечки только при его использовании в хлебопекарных печах тон нельного типа составляет 2,7 56 млн, руб Реализация предложенного способа имеет важное народно-хозяйственное значение. Формула изобретения 1. Способ выпечки хлебобулочных изделий путем обогрева поверхности тес товых заготовок в зонах пароувла кне НИН, интенсивного обогрева и допекания хлебопекарной-печи, отличающийся тем, что, с целью умень шения расхода энергии и увеличения выхода изделий путем снижения упека температуру поверхности заготовки в зоне допекания поддерживают постоянно а температуру среди камеры в этой зон изменяют но линейной зависимости, ог&ределяемой соотношением. (, е t i - искомая температура среды} -С; - время нахождения заготовки в зоне допекания к моменту определения температуры среды; -Qon полное-время нахождения заготовки в зоне допекани51| t: температура среды рабочей камеры в начале зоны до- пекания; , - температура среды камеры в конце процесса выпечки. 2. Способ по п. 1, отличаюийся тем, что время допекания ставляет 25-30% времени, необходиго для полной выпечки изделия. Источники информации, ршштые во внимание при экспертизе 1, Вилодарский А, В., Михелев А. А. Сигал М. Н. Современные тоннельные чи в хлебопекарной промышленности. 1 Пищевая .промышленность, 1976, 105. 2о Лисовенко А,Т. Процесс выпечки тепловые режимы в современных хлебокарных печах MS, Пищевая промышнность, 1976, с. 176. SfTion)

ЯЧ

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1989 |

|

SU1692475A1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 1998 |

|

RU2146449C1 |

| Хлебопекарная печь | 1988 |

|

SU1558362A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ВЫПЕЧКИ МУЧНЫХ ИЗДЕЛИЙ И ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ВЫПЕЧКИ МУЧНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045905C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ВЫПЕЧКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2496319C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОДОВОГО ХЛЕБА | 1998 |

|

RU2159548C2 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2006 |

|

RU2316213C1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 1999 |

|

RU2138951C1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2001 |

|

RU2186495C1 |

| Хлебопекарная электропечь | 1983 |

|

SU1163819A1 |

«S

fcaV

Авторы

Даты

1980-04-25—Публикация

1977-11-21—Подача