Изобретение относится к пищевой промышленности, в частности к хлебопекарной, и может быть использовано при создании печей для выпечки хлебобулочных и кондитерских изделий.

Известны способы выпечки изделий с увлажнением теста заготовок и устройства для их осуществления. Увлажнение осуществляется подачей направленного потока пара на тесто заготовок с последующей их термической обработкой в пекарной камере и выбросом отработанных газов в атмосферу.

Недостатком способа и устройства является неэкономичность процесса, связанная с нерациональным использованием тепла, воды (пара) и длительностью выпечки.

Для экономии топлива предложено использование тепла отработанных газов больших печей для обогрева малых [1]

Недостатком является неэкономичность работы малых печей.

Для экономии воды при увлажнении теста предложено использование конденсата от выпара из теста. Печь оснащена гофрированным сводом, на котором пар от выпекаемых изделий конденсируется и по гофрам каплями стекает [2]

Недостатками предложения являются неравномерность увлажнения теста капельным способом и нерациональность расхода конденсата и тепла, отводимого от свода для его охлаждения.

Наиболее близким способом непрерывной выпечки тестовых заготовок является способ, предусматривающий их перемещение на конвейере через расстойную камеру для их предварительного увлажнения и пекарную камеру с частичным отбором паровоздушной смеси из пекарной камеры и с подачей этой смеси в расстойную камеру на тестовые заготовки [3]

Недостатками известного способа являются недостаточно полное использование тепла, т. е. повышенный расход энергии на выпечку изделий, так как большее количество тепла выбрасывается в атмосферу с греющими газами, а также невозможность регулирования процесса увлажнения.

Технический результат, поставленный предлагаемым техническим решением, заключается в снижении расхода топлива, повышении скорости выпечки и качества изделий.

Для достижения данного технического результата в способе выпечки изделий, предусматривающем перемещение заготовок на конвейере через камеру их предварительного увлажнения и пекарную камеру с отбором части выпара из пекарной камеры для увлажнения заготовок в камере увлажнения, предлагается дополнительная тепловая обработка теста заготовок с испарением конденсата и их предварительной выпечкой до входа в пекарную камеру в среде выпара из теста, смешанного с отработанными газами для обогрева пекарной камеры. При этом газовую смесь подают в дополнительную камеру в направлении, противоположном направлению движения заготовок в зону выхода заготовок на этом участке с выходом отработанных газов, расположенным в зоне входа тестовых заготовок.

Наиболее близкой к изобретению является печь для производства хлеба, оснащенная шкафом для расстойки тестовых заготовок и пекарной камерой, соединенными между собой каналами для подачи части выпара от теста из пекарной камеры в шкаф расстойки заготовок для их увлажнения [4]

Недостатками данной печи являются повышенный расход топлива на выпечку изделий, поскольку большая часть тепла выбрасывается в атмосферу с греющими газами, недостаточно высокое качество товара по причине трудности регулирования процесса увлажнения и длительность процесса вследствие тепловой обработки заготовок в малоподвижной среде расстойной и пекарной камер.

Технический результат предлагаемого технического решения в части конструкции печи заключается в снижении расхода топлива, повышении скорости выпечки и качества изделий.

Для достижения данного технического результата печь для непрерывной выпечки мучных изделий, включающая пекарную камеру, камеру увлажнения теста заготовок, газоходы для перехода паровоздушной смеси из пекарной камеры в камеру увлажнения, газоходы отвода греющих газов из печи и проходящий через обе камеры конвейер с тестовыми заготовками, дополнительно оснащена камерой предварительной тепловой обработки заготовок с входом и выходом отработанных газов, расположенных соответственно у выхода и входа заготовок на этом участке, при этом все газоходы соединены между собой и подключены к месту входа газов в эту камеру.

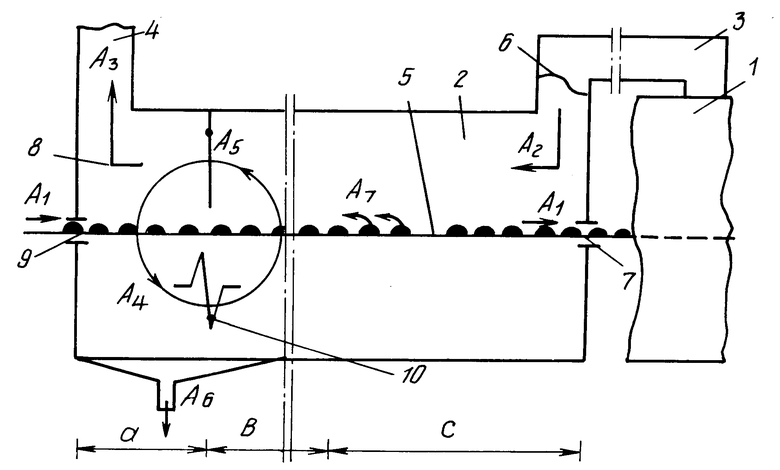

На чертеже представлена печь для непрерывной выпечки мучных изделий.

Печь состоит из пекарной камеры 1 с непрерывным газовым обогревом, камеры 2 для предварительной тепловой обработки заготовок, газохода 3 для подачи отработанных газов из пекарной камеры 1 в камеру 2, патрубка 4 для выхода отработанных газов из камеры 2. Через обе камеры 1 и 2 проходит конвейер 5 с тестом заготовок. Вход 6 газов в камеру 2 расположен в зоне 7 выхода конвейера 5 с тестом заготовок из камеры 2, а выход 8 отработанных газов через патрубок 4 расположен в зоне 9 входа конвейера в камеру 2. Расположение входа 6 и выхода 8 газов соответственно у выхода 7 и входа 9 конвейера обеспечивает их встречное движение, при котором каждая следующая заготовка обдувается газами от выпечки предыдущей. Охладитель 10 газов используется лишь при необходимости, например для усиления увлажнения теста заготовок.

Работает печь следующим образом.

Конвейер с тестом заготовок двигается по стрелке А1 в направлении, противоположном движению газов по стрелкам А2 и А3. При этом газы, нагревая конвейер с тестом заготовок, у выхода 8 охлаждаются до точки росы и образуют конденсат на изделиях. Этот конденсат на конвейер 5 с тестом заготовок по стрелке А1 перемещается с участка а на участок b с более высокой температурой газов, где испаряется и в виде пара с общим потоком газов по стрелкам А2 и А3 снова возвращается на участок a для повторного использования, образуя замкнутый цикл чередования процессов испарения и конденсации влаги по кругу и стрелкам А4 и А5. Перемещаясь с участка b на участок с, под действием еще более высокой температуры газов, поступающих по стрелке А2 из пекарной камеры 1, происходит предварительная выпечка заготовок в камере 2 перед их поступлением в пекарную камеру 1 для завершения процесса.

Пример осуществления способа.

На конвейере 5 тестовые заготовки поступают в камеру 2 через вход 9. На участке а этой зоны изделия увлажняются конденсатом от выпара из теста и вместе с конвейером перемещаются на участок b, где под действием более высокой температуры газов конденсат испаряется и по стрелке А5 возвращается на участок a для повторного использования. Двигаясь дальше, заготовки перемещаются на участок с, где под действием еще более высокой температуры происходит их предварительная выпечка. Отработанные в пекарной камере 1 газы подают по стрелке А2 непосредственно в камеру 2 предварительной тепловой обработки в зону 7 выхода заготовок из нее с отводом этих газов по стрелке А3 в зоне 8 входа заготовок на этот участок, что обеспечивает встречное движение газов по стрелкам А2 и А3 и конвейера с заготовками по стрелке А1.

При входе газов по стрелке А2 при температуре 320оС температура на участках имеет следующее значение: на участке а камеры 2 газы охлаждаются до температуры, близкой или равной температуре точки росы, на участке b 80-120оС, на участке с предварительная выпечка ведется в интервале от 120оС в начале участка до 320оС в конце у входа газов по стрелке А2 в зоне 7.

Особенностью процесса является непрерывное насыщение газов в камере 2 выпаром из теста и ароматическими карбонильными соединениями от выпечки заготовок в направлении их движения от выхода к входу на этом участке. За счет непрерывного выпара по стрелкам А7 каждая следующая заготовка обдувается газами с большим содержанием этих компонентов, наибольшая концентрация которых достигается на участке сорбции теста а, где вместе с ароматизированной средой создаются оптимальные условия для гигротермической обработки заготовок: низкая температура среды, не превышающая 100оС, при относительной влажности среды, близкой к 100%

Таким образом камера 2 является паронакопителем, в котором протекают три дополнительных процесса: пленочное увлажнение следующих заготовок выпаром из предыдущих (участок а), испарение конденсата (участок b) с возвратом его на участок а для повторного использования и предварительная выпечка заготовок (участок с). Эта камера является составной частью всей печи, поскольку выпечка следующих заготовок связана с выпечкой предыдущих.

В других конструкциях печей с непрерывным обогревом, например с греющими каналами, где в качестве топлива используется природный газ, все газоходы вывода отработанных газов от пекарной камеры подключаются к входному патрубку 6 дополнительной камеры 2.

Печь не требует дополнительного расхода воды для работы зоны увлажнения. Более полное использование тепла снижает расход топлива на 50% Скорость выпечки увеличивается за счет интенсификации теплообмена в результате обдувания следующих заготовок газами от выпечки предыдущих.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1989 |

|

SU1692475A1 |

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1771640A1 |

| Печь для производства хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1750560A1 |

| Способ выпечки хлебобулочных изделий | 1977 |

|

SU728818A1 |

| Электрическая печь для выпечки хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1708224A1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2440764C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ВЫПЕЧКИ, И УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ВЫПЕЧКИ | 1996 |

|

RU2123260C1 |

| Хлебопекарная печь | 1982 |

|

SU1025390A1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2000 |

|

RU2197822C2 |

| Хлебопекарная печь | 1984 |

|

SU1384302A1 |

Использование: в пищевой промышленности, в частности в хлебопекарной для снижения расхода топлива, повышения качества и скорости выпечки изделий. Сущность изобретения: способ состоит в том, что тестовые заготовки на конвейере перемещают сначала через камеру их предварительной тепловой обработки, а затем через пекарную камеру. При этом выпар из теста, образующийся в пекарной камере, смешанный с греющими газами, отбирают и подают на следующие тестовые заготовки в направлении, противоположном их перемещению на конвейере. Газовую смесь от пекарной камеры подают в камеру предварительной обработки в зону выходящих тестовых заготовок, а в зоне тестовых заготовок производят отвод отработавших газов. Вместе с предварительной выпечкой тестовых заготовок в камере предварительной их обработки происходит увлажнение теста следующих заготовок выпаром из предыдущих. Печь для непрерывной выпечки мучных изделий, включающая пекарную камеру, камеру увлажнения, газоотходы отвода отработанных газов от пекарной камеры и из зоны выпечки заготовок, с конвейером, проходящим сквозь обе камеры, дополнительно оснащена камерой предварительной тепловой обработки заготовок с испарением конденсата и предварительной выпечкой изделий с расположением входа и выхода газов у места выхода и входа заготовок и конвейера на этом участке. При этом все газоходы соединены между собой и подключены к месту входа газов в эту камеру. 2 с. п. ф-лы, 1 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Походная установка для производства хлеба | 1976 |

|

SU695637A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-10-20—Публикация

1992-10-16—Подача