35 вес.% с последующими формовкой, сушкой, прокаливанием и насыщением фтористые бором. Отличительным признаком способа является использование в качестве фторсодержахдего соединения гидрокс фторида алгаминия в количестве 0,135 вес.%, что позволяет улучшить т нологию приготовления катализатора так как дает возможность прямого д зирования и равномерного распределения фтора в массе и на поверхности носителя до его насьпдения фтористым бором; позволяет исключить использование такого токсично го и сильно корродирующего аппарат агента, как фтористый водород поз воляет, регламентировать точное и увеличить общее количество вводимо в окись алюминия фтора. Катализатор, полученный данным способом, обладает высокой активностью и стабильностью, превышающе стабильность известных катализатор в 6-10 раз. . Катализатор готовят следующим о разом. Из технической смеси гидрат окиси алюминия, серной кислоты и ед кого натра готовят рабочие растворы алюмината натрия и сернокислого алю миния. Затем из рабочих растворов проводят осаждение активной гидроокиси алюминия, фильтрование и отмывку известным способом. В полученную активную гидроокись алюминия (пасту) до ее формовки, сушки и прокаливания добавляют 0,135% мелкодисперсного порошка гидро софторида алюминия при непрерывном перемешивании при температуре в течение 0,5-1 ч. Полученную пастообразную массу формуют, сушат при температуре 50120 С в течение. 6-8 ч и прокаливают при медленном подъеме температуры в течение 6 ч до 600°С и еще 6-8 ч при температуре бОО-бЗО С. Приготовленный по данному способу активный пористый носитель, содержащий в заданном количестве равномерно распределенньлй и связанный фтор, насыщают фтористым бором методом его сорбции при температуре 150-250 С в заданном количестве (обычно до проскока). При необходимости катализатор вновь сушат в токе инертного газа при температуре до . Приготовленный катализатор ис11ытывают в процессах алкилирования ароматических углеводородов олефинами 90-99%-иой чистоты или олефинсодержащими газовыми смесями{570% олефинов) по непрерывной схеме со стационарным слоем катализатора Пример 1.Из растворов 1356в ч. алюмината натрия и 1908 вес.ч, пентадекагидрата сернокислого алюминия получают осаждением при рН среды 8,5-9,5 и температуре 20-30°t. 1560 вес,ч. гидроокиси алюминия. Перемешивание пульпы в реакторе продолжают после подачи указанных количеств реагентов еще 20-30 мин, после чего ее кипятят, осадок гидроокиси алюминия отфильтровывают от маточного раствора, лепешку гидроокиси алюминия промывают в течение 4-6ч теплой водой, затем разбавляют водой, и пульпу повторно фильтруют и отмывают теплой водой до отрицательной пробы на ион S 0. После добавления в пасту гидроокиси алюминия (1560 вес, ч.) при температуре 20-30°С в течение 1 ч 156 вес.ч мелкодисперсного активатора - гидроксофторида алюминия - ее формуют, сушат при температуре 20-160®С (предпочтительно 50-120°С) в течение б-8ч и получают 1392 .вес.ч. полуфабриката с содержанием влаги от первоначального количества 40%. Цикл сушки повторяют, получая 1284 вес.ч. подготовленного к прокалке катализатора с со- . держанием влаги от первоначального количества 20%, который прокаливают при медленном подъеме температуры в течение 6 ч до 550-600°С, затем 6-8 ч при температуре 600-630 С, получая 1176 вес,ч. фторсодержащего носителя с содержанием фтора 3,58%, со следующим составом ингредиентов, вес.% : Гидроксофторид алюминия 13,27 Окись алюминияОстальное Полученный фторсодержащий носитель (1176 вес.1-.) делят на части, каждую из которых насыщают фтористым бором при температуре 150-250 С в заданном количестве (чаще до проскока ) . При такой степени насьвдения носителя фтористым бором из указанных 1176 вес.ч. фторсодержащего носителя получают 1333,6 вес.ч, готового к употреблению катализатора алкилирования со следующим составом ингре-диентов, вес.%: Гидроксофторид алюминия 11,73 Фтористый бор11,8 Окись алюминия76,47 П р и м е р 2; Приготовленную описанным способом гидроокись алюминия активируют, добавляя 0,4% гидроксофторида алюминия, формуют, сушат и прокаливают, как показано вьпие. Полученный носитель катализатора имеет состав, вес.%: Гидроксофторид алюминия 0,6 Окись алюминияОстальное Полученный носитель насыцают фтористым бором методом его сорбции при температуре 150-250°С и вновь сушат в токе инертного.газа. Полу1ают катализатор, содержащий, вес.%: Гидроксофторид алюминия 0,51 Фтористый бор16,5 Окись алюминия82,99

В реактор с неподвижным слоем катализатора подают при 100-200°С и давлении 5-40 атм смесь бензола и этилена или этан-этиленовой фракции при молярном отношении бензола к этилену 3:1 и объемной скорости 1 .

Баланс опыта: подают HQ8,84вес смеси, получают 1080,64 вес.ч. алклата, потери 28,2 вес.ч. или 2,5%.

По хроматографическому анализу в .алкилате содержится 21,6% алкилбензолов (в основном моноэтилбензола). Пример 3, Катализатор гото.вят описанным способом. Только активирование гидроокиси алюминия проводят, добавляя 10% гидроксофторида алюминия.

Состав полученного носителя катализатора следующий, вес.%:

Гидроксофторид алюминия 13,4 Окись алюминия Остально После насыщения носителя фтористым бором получают катализатор следующего состава, вес.%:

Гидроксофторид алюминия 11,6 Фтористый бор15,7

Окись алюминия72,7

В условиях примера 2 ведут алкилирование толуола. Баланс опыта: подают 1523,1 вес.ч. смеси, получают 1492,7 вес.ч. алкилата, потери 30,4 вес.ч. или 2 %.

По хроматографическому анализу в алкилате содержится 22,8% алкилтолуолов, в основном моноалкилтолуолов (этилтолуолов).

П р и м е р 4. Катализатор готовят описанным в примере 1 способом. Активирование гидроокиси алюминия проводят, добавляя 35% гидроксофторида алюминия.

Состав носителя катализатора следующий, вес.%:

Гидроксофторид алюминия 34,87 Окись алюминия Остально После насыщения фтористым бором катализатор содержит, вес.%:

Гидроксофторид алюминия 32,6 Фтористый бор6,9

Окись алюминия60,5

В условиях примера 2 ведут алкилрование метаксилола. Баланс опыта: подают 1039,6 вес.ч. смеси, получают 1018,4 вес.ч. алкилата, потери 21,2 вес.ч. или 2%.

В алкилате содержится (по данным хроматографического анализа) 26,3% алкилксилолов, в основном моноэтилксилолов (около 90% 2,4-диметилэтилбензола).

П риме р 5. В условиях примера 2, но с катализатором из примера О ведут алкилирование превдо-f кумола. Баланс опыта: подают 1168,4 вес. ч. смеси, получают 1142,0 вес.ч алкилата, потери 26,4 вес.ч. или 2,2%.

в алкилате содержится (по данным хроматографического анализа) 24,3% алкилпсевдокумолов, в основном моноэтилпсевдокумолов.

Конверсия этилена в опытах, проведенных на катализаторах, полученных предлагаемым способом (примеры 2-5), составляет 78-85%, суммарный выход продуктов алкилирования, считая на прореагировавший этилен 8892%. С применением рециркуляции катализатор проработал свыше 250 ч без снижения активности (в примере 2 свыше 80 ч).

Примерб. В условиях примера 2 , но с катализатором из приме5ра 4 ведут алкилирование бензола этиленом или этан-этиленовой фракцией. Вначале катализатор используют без подпитки ФТОРИСТЫМ бором.Концентрация последнего в слое катализатора медленно уменьшается, что вызывает пос0тепенное снижение активности катализатора (выход продуктов алкилирования снижается с 23,8 до 15-18%), после чего активность стабилизируется и находится на указанном уровне

5 в течение более 200 ч.

При последующей подпитке катали- . заторного слоя фтористым бором, сорбированным в полиалкилированным продуктах или в бензоле, подаваемых в реактор, активность восстанавливается до уровня свежеприготовленного катализатора. Растворимость в бензогле при атмосферном давлении меньше, чем в полиалкилпродуктах, и состав5ляет 0,214 вес.%, повышаясь пропорционально давлению. При осуществлении постоянной подпитки рециркулирующим с абсорбентом фтористым бором активность катализатора сохраняется практически неизменной.

П р и м е р 7. (для сравнения). Алкилирование ведут аналогично примеру 6, но с использованием непромотированной формы окиси алюминия. Наблюдают довольно быстрое смыва5ние фтористого бора с носителя и падение активности катализатора.

Активность катализатора, отн.%:

До 6-8 ч работы 100

Через 16 ч работы 78

0

Через 24 ч работы 73

Через 32 ч работы 67

Через 40 ч работы 38

Пример 8. В условиях примера 3 ведут алкилирование бензола

5 пропиленом. Баланс опыта: подают вес.ч. смеси, получают 1704,6 вес.ч. алкилата, потери 46,2 вес.ч, или 2,6%.

В алкилате содержалось (по данным хроматографического анализа) 23,5%

0 алкилбензолов (в основнсрм моноизопро пилбензола) .

ПримерЭ. В условиях примеру 3 ведут алкилирование толуола пропиленом. Баланс опыта: подают 1342,82

5

.вес.ч, смеси, получают 1300,2 вес,ч. алкилата, потери 42,62 вес.ч, или 3,1%.

В алкнлате содержалось (по даннь1м хроматографического анализа) 24,6% алкилтолуолов (в основном смеси о, мэ и Г1 цимолов) .

Примерю. В условиях примера 3, но при мольном соотношении ароматические углеводороды: олефин 5:1 ведут алкилиройание бензола бутиленом.

Баланс опыта: подают 1412,0 вес.ч смеси, получают 1381,0 вес.ч. алкилата, потери 31,0 вес,ч. или 2,2%.

В алкилате содержалось (по данным хроматографии) 16,2% алкилбенэолов (в основном моно-втор-бутилбензола.

П р и м е р 11. В условиях примера 10 ведут алкилирование бензола изобутиленом. Баланс опыта: подают 1412,0 вес.ч. смеси, получают

1378,2 вес.ч. алкилата, потери 33,8 вес.ч. или 2,4%.

В алкилате содержалось (по данным хроматографии) 16,9% алкилбензолов (в основном моно-трет-бутиленбензола

Аналогично ведут алкилирование других ароматических углеводородов различными олефинами.

Конверсия пропилена и других олефинов по примерам 8-11 составляет 80-95%, т.е. вшие, чем при алкилироваНии этиленом. Суммарный выход продуктов алкилирования находится на таком же уровне и составляет 85-94%. Катализатор в этих опытах проработал свыше 350 ч без снижения активности.

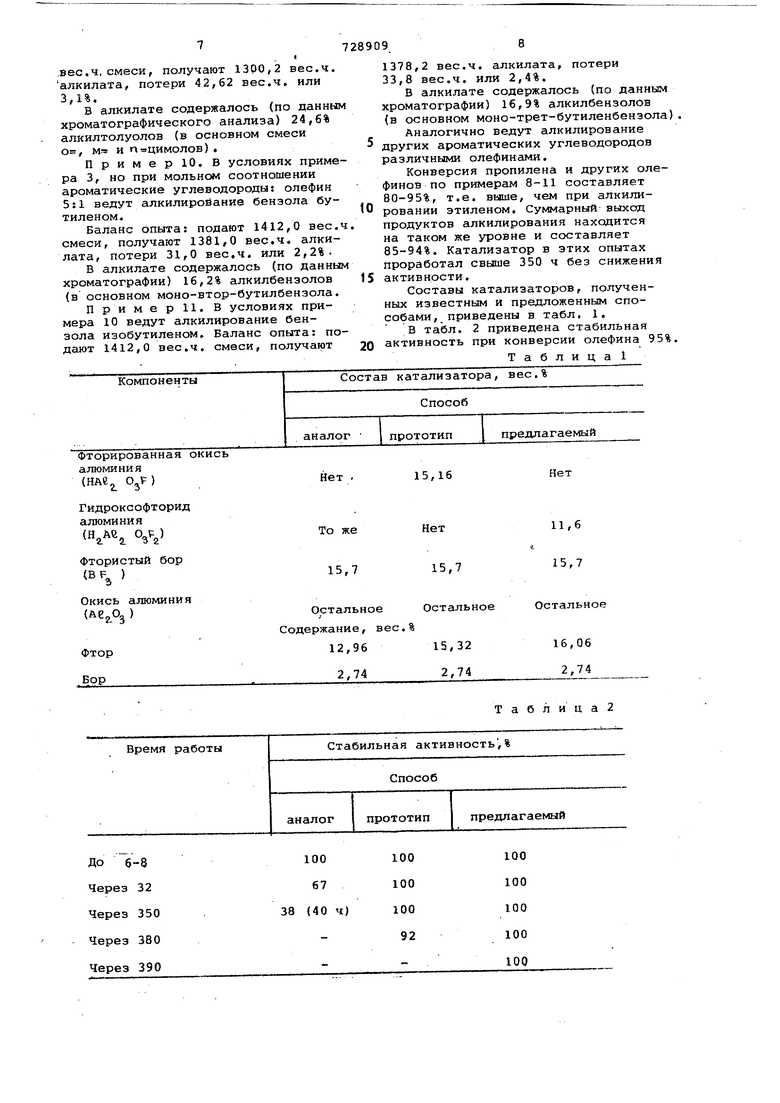

Составы катализаторов, полученных известным и предложеннЕлм способами,, приведены в табл. 1.

В табл. 2 приведена стабильная активность при конверсии олефина 95%

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛПРОИЗВОДНЬ[Х АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1970 |

|

SU269155A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1969 |

|

SU232223A1 |

| Катализатор для алкилирования ароматических углеводородов олефинами | 1977 |

|

SU682261A1 |

| Способ получения изопропилбензола | 1974 |

|

SU554263A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АЛКИЛИРОВАНИЯ БЕНЗОЛА | 1997 |

|

RU2179166C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ АЛКИЛИРОВАНИЯ | 1972 |

|

SU326972A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2142931C1 |

| СПОСОБ ПЕРИОДИЧЕСКОЙ РЕГЕНЕРАЦИИ ВОДОРОДОМ ДЕЗАКТИВИРОВАННОГО ТВЕРДОГО КАТАЛИЗАТОРА АЛКИЛИРОВАНИЯ | 1994 |

|

RU2128549C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ И ТЕПЛОНОСИТЕЛЕЙ | 2002 |

|

RU2231537C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

окись

Нет .

То же 15,7

Остальное Содержание, вес.

100 67 38 (40 ч)

Нет 11,6

1

15,7 Остальное

Таблица2

100 100 100 100 100

Формула изобретения

Способ приготовления катализатора для алкилирования ароматических углеводородов на основе фтористого бора путем активации носителя фторсодержсццим соединением с последующими формовкой/ сушкой, прокаливанием и насыцением фтористым бором, отличающийс я тем, что, с целью упрощения способа приготовления и получения катализатора с

повшаенной стабильностью, в качестве фторсодержащего соединения исполь зуют гидроксофторид алюминия в количестве 0,1-35 вес.%.

Источники информации,

принятые во внимание при экспертизе 1. Патент Франции 1354628,

кл. С 10 С.опублик.- 1964.

Авторы

Даты

1980-04-25—Публикация

1976-04-19—Подача