1

Изобретение относится к литейному производству, в частности к литью под давлением металлов и сплавов.

Известен способ литья под давлением включающий заливку металла в ступенчатую камеру прессования и последующую запрессовку его в пресс-форму. После заполнения пресс-формы в камере нарастает корочка металла. Однако диамет большей ступени таков, что закристаллизовавшаяся корочка не мешает продвижению поршня и обеспечивает хорошие условия подпи -ки i .

Недостаток способа состоит в том, что заполнение большей ступени камеры прессования происходит турбулентным потоком, что приводит к захвату воздуха и окисных плен, которые попадают в отливку и снижают ее плотность. I

Целью изобретения является повышение плотности отливок.

Это достигается тем, что в способе, включающем заливку порции металла в ступенчатую камеру прессования в последующую запрессовку его в пресс-форму, порцию металла перед запрессовкой в пресс-форму предварительно сжимают в ступени меньшего диаметра камеры прессования, а затем перемещают в сжатом состоянии ,в ступень большего диаметра.

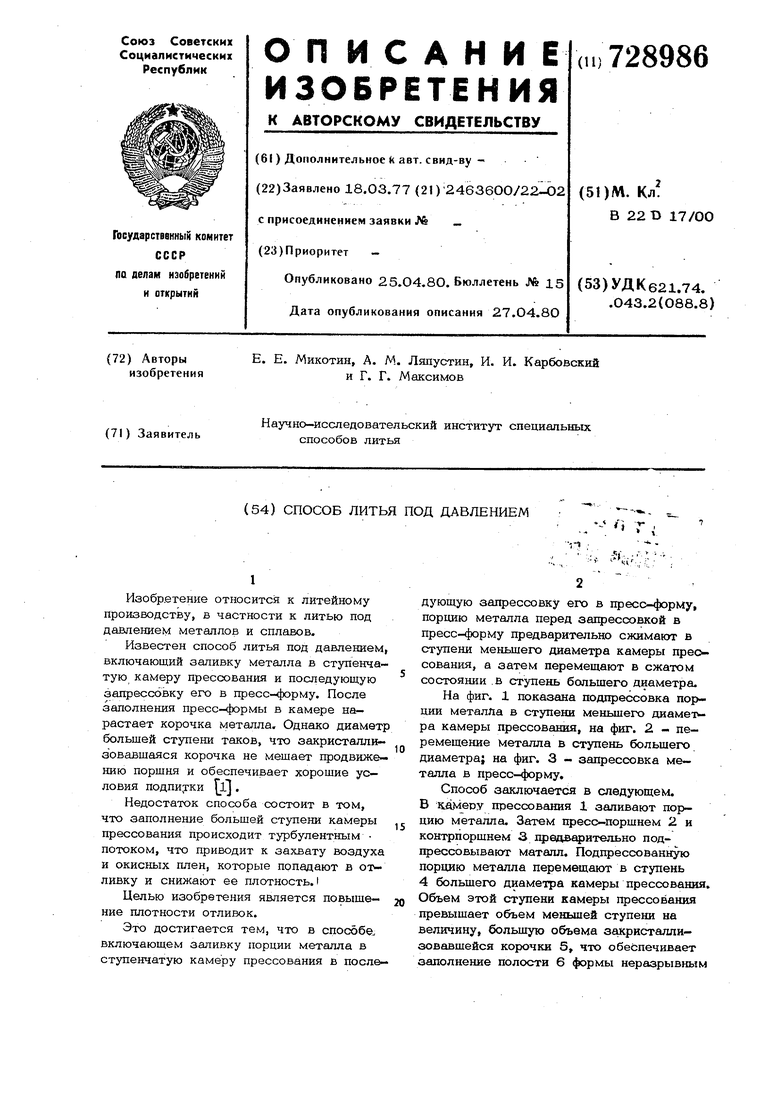

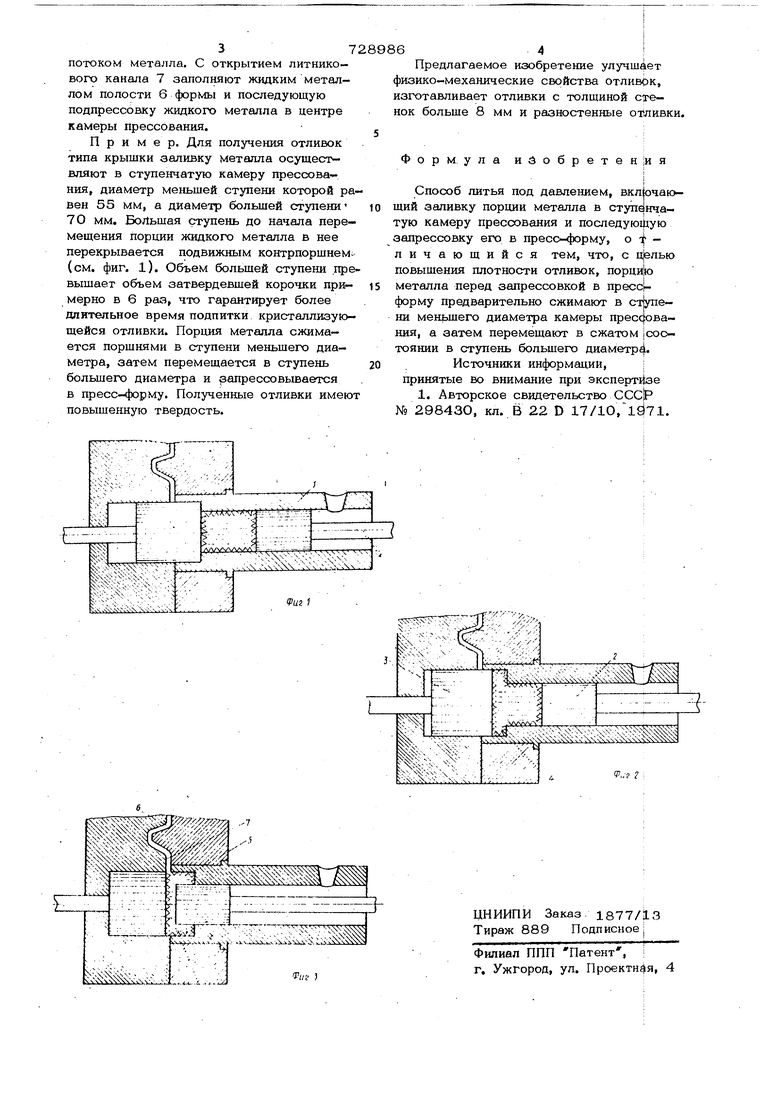

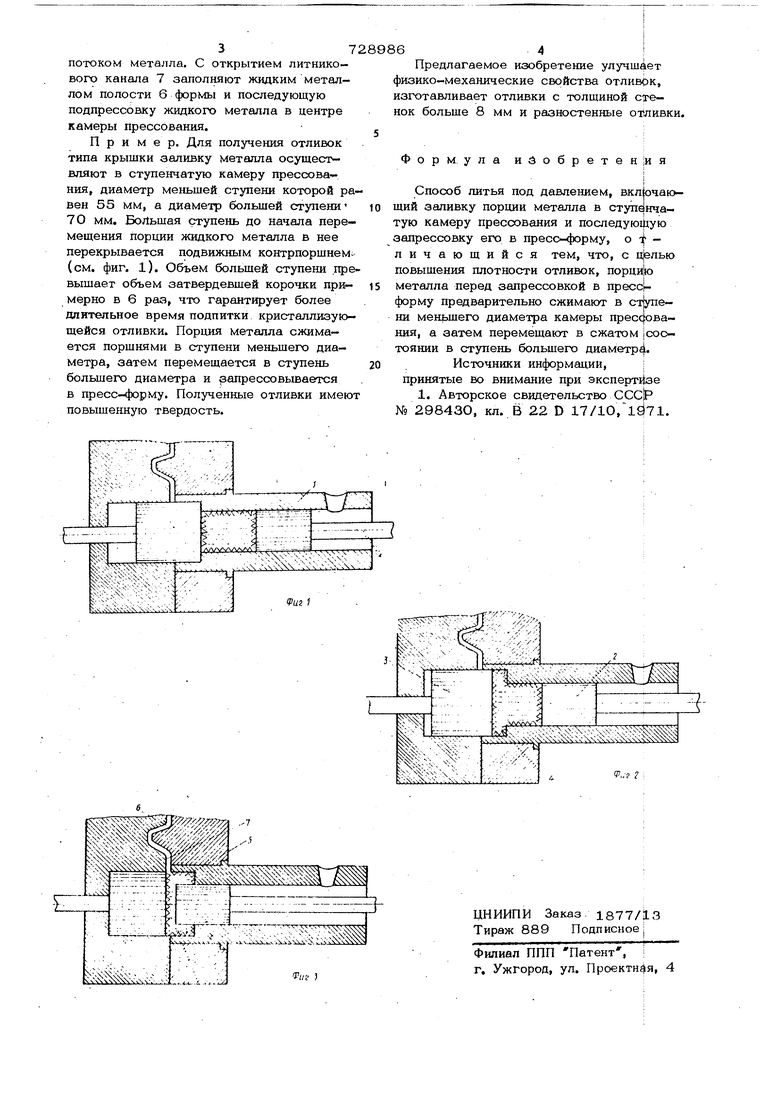

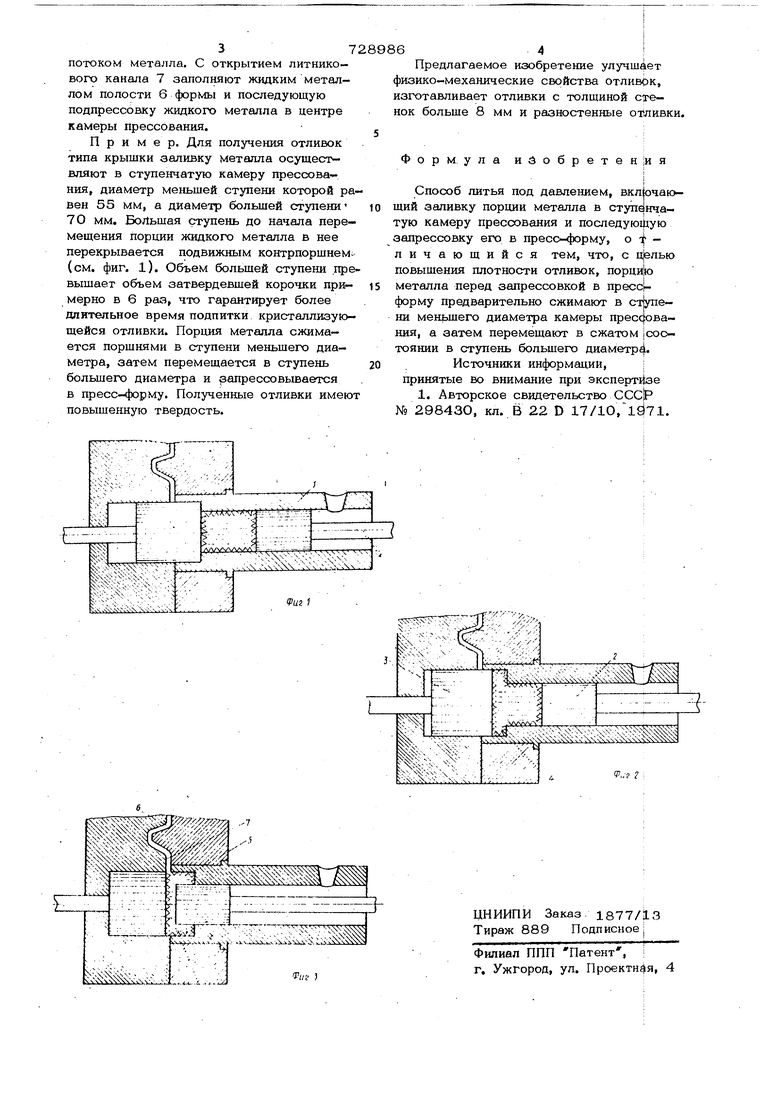

На фиг. 1 показана подпрессовка порции металла в ступени меньшего диаме- ра камеры прессования, на фиг. 2 - перемещение металла в ступень большего диаметра; на фиг. 3 - запрессовка металла в пресс-форму.

Способ заключается в следующем. В камеру прессования 1 заливают порцию металла. Затем пресс-поршнем 2 и контрпоршнем 3 предварительно подпрессовывают маталл. Подпрессованную порцию металла перемещают в ступень 4 большего диаметра камеры прессования. Объем этой ступени камеры прессования превышает объем меньшей ступени на величину, большую объема закристаллизовавшейся корочки 5, что обеспечивает заполнение полости 6 формы неразрывным потоком металла. С открытием литникового канала 7 заполняют жидким металлом полости 6 формы и последующую подпрессовку жидкого металла в центре камеры прессования. Пример. Для получения отливок типа крышки заливку металла осуществляют в ступенчатую камеру прессования, диаметр меньшей ступени которой ра вен 55 мм, а диаметр большей ступени« 7 О мм. Большая ступень до начала перемещения порции жидкого металла в нее перекрывается подвижным контрпоршнем (см. фиг. 1). Объем большей ступени .пр вышает объем затвердевшей корочки примерно в 6 раз, что гарантирует более длительное время подпитки кристаллизую- щейся отливки. Порция металла сжимается поршнями в ступени меньшего диаметра, затем перемешается в ступень большего диаметра и запрессовывается в пресс-форму. Полученные отливки имею повышенную твердость. 6 Предлагаемое изобретение улучшает физико-механические свойства отливок, изготавливает отливки с толщиной стенок больше 8 мм и разностенные отливки. Формула изобретен |и я Способ литья под давлением, вкл|очаЕощий заливку порции металла в ступенчатую камеру прессования и последующую запрессовку его в пресс-форму, о - личающийся тем, что, с флью повышения плотности отливок, поршню металла перед запрессовкой в пресс|форму предварительно сжимают в - ни меньшего диаметра камеры пресфзвания, а затем перемещают в сжатом Icoc- тоянии в ступень большего диаметр4. Источники информации, ; принятые Во внимание при эксперт1|зе 1. Авторское свидетельство ССС|Р № 298430, кл. В 22 D 17/10,.

. : г;......:.,.. jy.o.3.ySAAAfN

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ДЕТАЛЕЙ ГАЗО- И ПНЕВМОАРМАТУРЫ | 1998 |

|

RU2172226C2 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2338624C2 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2252108C2 |

| Способ литья под давлением | 1990 |

|

SU1787674A1 |

| Способ литья под давлением | 1987 |

|

SU1496917A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ГОРЯЧЕГО И ХОЛОДНОГО ПРЕССОВАНИЯ И ШТАМПОВКИ | 1996 |

|

RU2111085C1 |

| Узел прессования машины литья под давлением | 1982 |

|

SU1026944A1 |

| Способ получения отливок на машине литья под давлением с вертикальной холодной камерой прессования | 1978 |

|

SU789231A1 |

| Способ литья под давлением | 1978 |

|

SU728987A1 |

| ПРЕСС-КАМЕРА ДЛЯ ПРЕСС-ФОРМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2327545C1 |

Авторы

Даты

1980-04-25—Публикация

1977-03-18—Подача