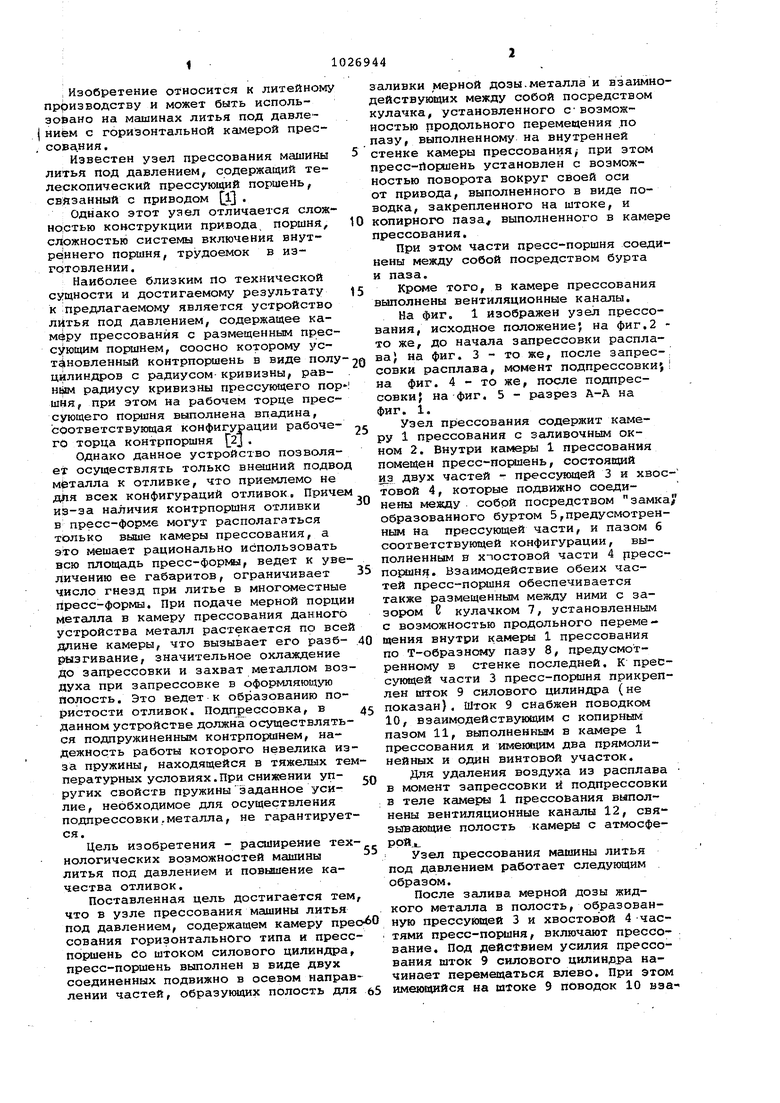

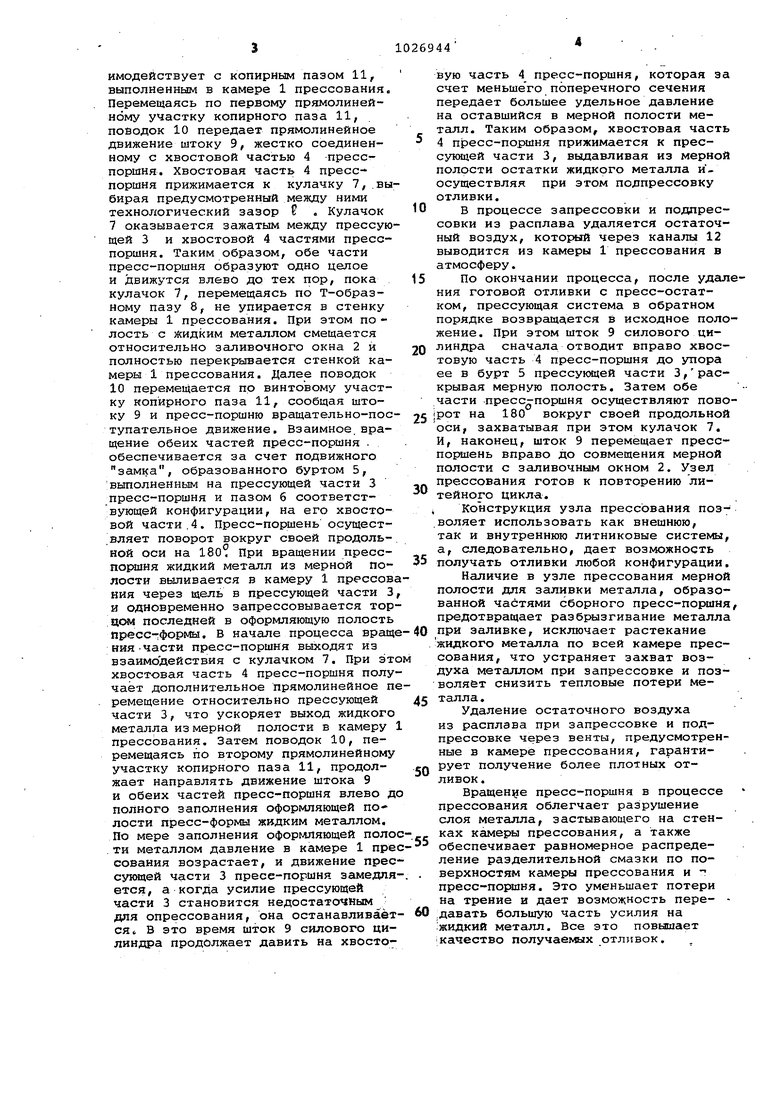

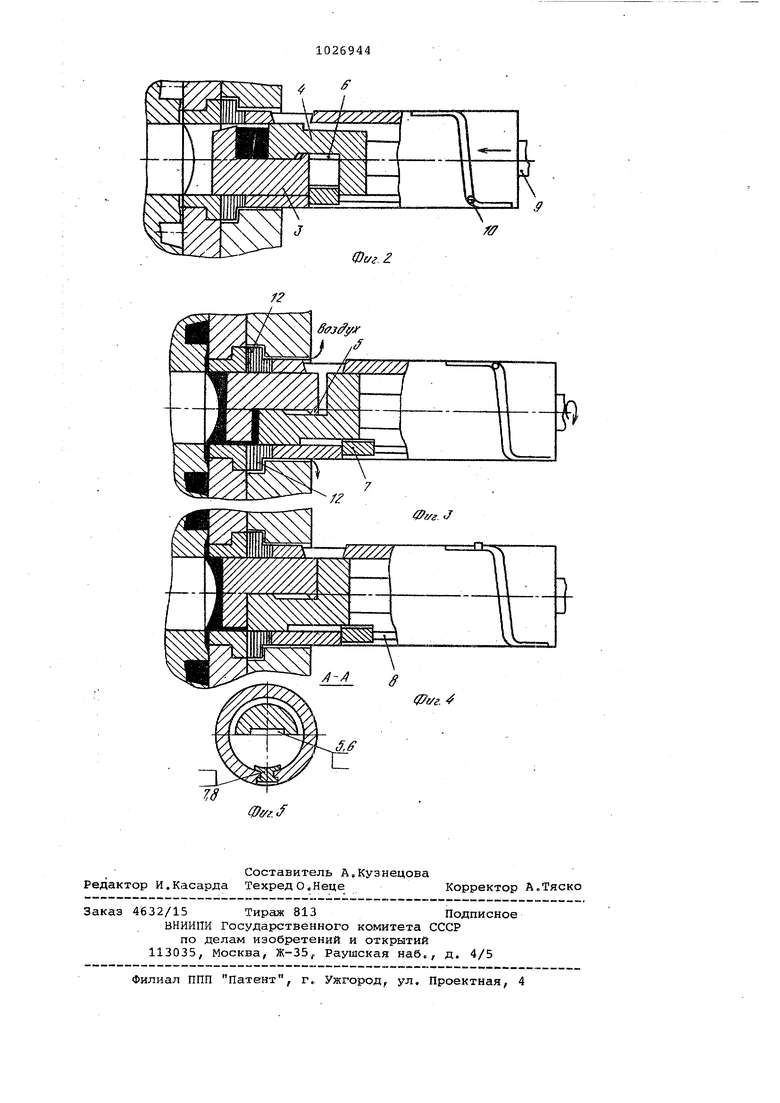

,Изобретение относится к литейному прриэводству и может быть использовано на машинах литья пол давлением с горизонтальной камерой прессо вания. Известен узел прессования машины литья под давлением, содержащий телескопический прессукяций поршень, связанный с приводом Щ . Однако этот узел отличается сложностью конструкции привода поршня, сложностью системы включения внутреннего поршня, трудоемок в изготовлении. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство литья под давлением, содержащее камеру прессования с размещенным прессующим поршнем, соосно которому уст новленный контрпоршень в виде полу цилиндров с радиусом-кривизны, равНЕйм радиусу кривизны прессующего nop шня, при этом На рабочем торце прессующего поршня выполнена впадина, соответствующая конфигурации рабочего торца контрпоршня pj. Однако данное устройство позволяет осуществлять только внешний подво металла к отливке, что приемлемо не всех конфигураций отливок. Приче из-за наличия контрпоршня отливки в пресс-форме могут располагаться только выше камеры прессования, а это мешает рационально использовать всю Ш1оща1дь пpecc-фop вл, ведет к уве личению ее габаритов, ограничивает число гнезд при литье в многоместные йресс-формл. При подаче мерной порци металла в камеру прессования дан;ногб устройства металл растекается по все длине камеры, что вызывает его разарызгивание, значительное охлаждение до запрессовки и захват металлом во духа при запрессовке в оформляющую полость. Это ведет к образованию по ристости отливок. Подп ессовка, в данном устройстве должна осуществлять ся подпружиненным контрпоранем, надежность работы которого невелика и за пружины, находящейся в тяжелых т пературных условиях.При снижении упругих свойств пружинызаданное усилие , необходимое для осуществления подпрессовки.металла, не гарантируе ся. Цель изобретения - расширение те нологических возможностей машины литья под давлением и повшяение качества отливок. Поставленная цель достигается те что в узле прессования машины литья под давлением, содержащем камеру пр сования горизонтального типа и прес поршень со штоком силового цилиндра пресс-поршень выполнен в виде двух соединенных подвижно в осевом напра лении частей, образующих полость дл заливки мерной дозы.металла и взаимноействующих между собой посредством кулачка, установленного с-возможностью рродольного перемещения по пазу, выполненному на внутренней стенке камеры прессованияj при этом пресс-йоршень установлен с возможностью поворота вокруг своей оси от привода, выполненного в виде поводка, закрепленного на штоке, и копирного паза, выполненного в камере прессования. При этом части пресс-поршня соединены между собой посредством бурта и паза. Кроме того, в камере прессования выполнены вентиляционные каналы. На фиг. 1 изображен узел прессования, исходное положение , на фиг.2 то же, до начала запрессовки расплава ) на фиг. 3 - то же, после запрес-, совки расплава, момент подпрессовки}I на фиг. 4 - то же, после подпрессовки} на фиг. 5 - разрез А-А на фиг. 1. Узел прессования содержит камеру 1 прессования с заливочным окном 2. Внутри камеры 1 прессования помещен пресс-пораень, состоящий из двух частей - прессующей 3 и хаостовой 4, которые подвижно соединены между собой посредством замка} образованного буртом 5,предусмотренным на прессующей части, и пазом 6 соответствующей конфигурации, выполненным в хвостовой части 4 рресспориня. Взаимодействие обеих частей пресс-поряиня обеспечивается также размещенным между ними с зазором 6 кулачком 7, установленным с возможностью продольного перемещения внутри камеры 1 прессования по Т-образному пазу 8, предусмотренному в стенке последней. К прессующей части 3 пресс-поряиня прикреплен шток 9 силового цилиндра (не показан). Шток 9 снабжен поводком 10, взаимодействующим с копирным пазом 11, выполненньви в камере 1 прессования и имеющим два прямолинейных и один винтовой участок, Для удаления воздуха из расплава в момент запрессовки и подпрессовки в теле Кс1меры 1 прессования выполнены вентиляционные каналы 12, свяэывакядие полость камеры с атмосферой., Узел прессования машины литья под давлением работает следующим образом. После залива мерной дозы жидкого металла в полость, образованную прессукицей 3 и хвостовой 4 частями пресс-поршня, включают прессование. Под действием усилия прессования шток 9 силового цилиндра начинает перемещаться влево. При этом имеющийся на штоке 9 поводок 10 вза имодействует с копирньам пазом 11, выполненным в камере 1 прессования Перемещаясь по первому прямолинейному участку копирного паза 11, поводок 10 передает прямолинейное движение штоку 9, жестко соединенному с хвостовой частью 4 пресспоршня. Хвостовая часть 4 пресспоршня прижимается к кулачку 7,.вы бирая предусмотренный между ними технологический зазор Р , Кулачок 7 оказывается зажатым между прессую щей 3 и хвостовой 4 частями пресспоршня. Таким образом, обе части пресс-поршня образуют одно целое и движутся влево до тех пор, пока кулачок 7, перемещаясь по Т-образному пазу 8, не упирается в стенку камеры 1 прессования. При этом полость с жидким металлом смещается относительно заливочного окна 2 и полностью перекрывается стенкой камеры 1 прессования. Далее поводок 10 перемещается по винтовому участку копирного паза 11, сообщая штоку 9 и пресс-поршню вращательно-пос тупательное движение. Взаимное вращение обеих частей пресс-поршня . обеспечивается за счет подвижного замка, образованного буртом 5, выполненным на прессующей части 3 пресс-поршня и пазом б соответствующей конфигурации, на его хвостовой части , 4, Пресс-поршень осущест вляет поворот вокруг своей продольной оси на 180° При вращении пресспоршня жидкий металл из мерной полости выливается в камеру 1 прессов ния через щель в прессующей части 3 и одновременно запрессовывается тор цом последней в оформляющую полость пресс-формы, В начале процесса вращ ния-части пресс-поршня выходят из взаимбдействия с кулачком 7, При эт хвостовая часть 4 пресс-поршня полу чает дополнительное прямолинейное п ремещение относительно прессующей части 3, что ускоряет выход жидкого металла из мерной полости в камеру прессования. Затем поводок 10, перемещаясь по второму прямолинейному участку копирного паза 11, продолжает направлять движение штока 9 и обеих частей пресс-поршня влево д полного заполнения оформляющей полости пресс-формы жидким металлом, По мере заполнения оформляющей поло .ти металлом давление в камере 1 пр сования возрастает, и движение пре сующей части 3 пресе-поршня замедл ется, а когда усилие прессующей части 3 становится недостаточным для опрессования, она останавливае ся В это время шток 9 силового ци линдра продолжает давить на хвосто вую часть 4 пресс-поршня, которая за счет меньшего поперечного сечения передает большее удельное давление на оставшийся в мерной полости металл. Таким образом, хвостовая часть 4 пресс-поряйня прижимается к прессукицей части 3, выдавливая из мерной полости остатки жидкого металла иосуществляя при этом подпрессовку отливки. В процессе запрессовки и подпрессовки из расплава удаляется остаточный воздух, кото1дагй через каналы 12 выводится из камеры 1 прессования в атмосферу. По окончании процесса, после удаления готовой отливки с пресс-остатком, прессующая система в обратном порядке возвращается В исходное положение. При этом шток 9 силового цилиндра сначала отводит вправо хвостовую часть 4 пресс-поршня до упора ее в бурт 5 прессующей части 3,раскрывая мерную полость. Затем обе части пресс-поршня осуществляют повоipoT на 180 вокруг своей продольной оси, захватывая при этом кулачок 7. И, наконец, шток 9 перемещает пресспоршень вправо до совмещения мерной полости с заливочным окном 2, Узел прессования готов к повторению литейного цикла. Конструкция узла прессования позволяет использовать как внешнюю, так и внутреннюю литниковые системы, а, следовательно, дает возможность получать отливки любой конфигурации. Наличие в узле прессования мерной полости для заливки металла, образованной частями сборного пресс-поршня, предотвращает разбрызгивание металла при заливке, исключает растекание жидкого металла по всей камере прессования, что устраняет захват воздуха металлом при запрессовке и позволяет снизить тепловые потери металла. Удаление остаточного воздуха из расплава при запрессовке и подпрессовке через венты, предусмотренные в камере прессования, гарантирует получение более плотных отливок . Вращение пресс-поршня в процессе прессования облегчает разрушение слоя металла, застывающего на стенках камеям прессования, а также обеспечивает равномерное распределение разделительной смазки по поверхностям камеры прессования и пресс-поршня. Это уменьшает потери На трение и дает возможность пере- .давать большую часть усилия на жидкий металл. Все это повышает iкачество получаемых отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1983 |

|

SU1117121A1 |

| Устройство для отрыва прессостатка от центрального литника | 1975 |

|

SU549251A1 |

| Форма для литья под давлением | 1983 |

|

SU1196124A1 |

| Механизм прессования машины литья под давлением | 1979 |

|

SU778923A1 |

| Машина для литья под давлением | 1983 |

|

SU1082555A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2338624C2 |

| Установка для литья под давлением | 1982 |

|

SU1069939A1 |

| Пресс-форма для литья под давлением | 1984 |

|

SU1159718A2 |

| Механизм прессования машины для литья под давлением | 1977 |

|

SU623637A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2070475C1 |

1. УЗЕЛ ПРЕССОВАНИЯ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ, содержащий камеру прессования горизонтального типа и пресс-поршень со штоком, .соединенным с силовым цилиндром, отличающийся тем, что, с целью расширения технологических возможностей и повышения качества отливок, пресс-поршень выполнен в виде двух соединенных подвижно в осевом направлении частей, образующих полость, для заливки мерной дозы металла и взаимодействующих между собой посредством кулачка, установленного с возможностью продольного перемещения по пазу, вьлполненному на внутренней стенке камеры прессования, при этом пресспоршень установлен с возможностью поворота вокруг своей оси от привода, выполненного в виде поводка, закрепленного на штоке, и копирного паза, выполненного в камере прессования. 2.Узел по п. 1, отлича ющ и и с я тем, что части пресс(Л поршня соединены между собой посредством бурта и паза. 3,Узел по п. 1, о т л и ч а ющ и и с я тем, что в камере прессования выполнены вентиляционные каналы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литье под давлением | |||

| Под ред, А.К.Белопухова, М., Машиностроение, 1975, с | |||

| ФОРМА ДЛЯ БРИКЕТОВ | 1919 |

|

SU286A1 |

| Устройство для литья под давлением | 1976 |

|

SU554069A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| . | |||

Авторы

Даты

1983-07-07—Публикация

1982-03-15—Подача