Изобретение относится к литейному производству, в частности к изготовлению отливок методом литья под давлением и литья с кристаллизацией под давлением.

Известно, что в процессе литья под давлением при заполнении полости пресс-формы расплавом металла, пресс-поршень движется с ускорением, изменяющимся дискретно, в соответствии с подключаемой фазой прессования, отчего образуется волна расплавленного металла, гребень которой перекрывает внутренний диаметр пресс-камеры со стороны разъема, и, тем самым, перекрывает канал литникового хода, а со стороны пресс-поршня в пресс-камере образуется ответная волна, гребень которой перекрывает внутренний диаметр пресс-камеры перед пресс-поршнем, перекрывая выход воздуха через заливочное окно (Петер Кох «Система литья под давлением с медленным бестурбулентным заполнением прессующего цилиндра». Материалы выставки GIFA 89, «ЛП+ТЛД Литейное производство и технология литейного дела», стр.55). Воздух, запертый между гребнями двух волн, вместе с расплавом металла загоняется в полость формы и образует в отливках газовую пористость. При литье толстостенных отливок скорость движения пресс-поршня уменьшается и заливка проходит на первой фазе прессования. Литейщик стремится в идеальном варианте получить ламинарный поток заполнения полости формы, что способствует уменьшению объема запертого в пресс-камере воздуха, но не позволяет ликвидировать это явление полностью. Существуют специальные машины литья под давлением, обеспечивающие плавное движение пресс-поршня с равномерным ускорением в процессе заполнения металлом полости литниковой системы (парашот-процесс).

Наиболее близким к заявляемому является устройство для литья с кристаллизацией под давлением (патент RU 2137571), содержащее горизонтально расположенную камеру прессования, литейную форму с рабочей полостью и литниковым каналом. Рабочая полость расположена ниже камеры прессования. Расплав заливается из камеры в полость формы через литниковый канал, который обеспечивает гравитационную заливку. При этом из рабочей полости полностью удаляется воздух. При последующей подпрессовке поршнем происходит кристаллизация расплава под давлением. Описанному устройству присущ следующий недостаток: опыт работы в области литья с кристаллизацией под высоким давлением показал, что гравитационная заливка не обеспечивает получения четкого рельефа на нижней поверхности отливки в связи с тем, что при гравитационной заливке заполнение полости формы происходит в течение определенного времени (от 10 сек и выше). При соприкосновении расплава с поверхностью формы за время до приложения на расплав давления, на поверхности расплава, контактирующей с поверхностью формообразующих, образуется закристаллизовавшаяся корка металла. При этом, из-за поверхностного натяжения жидкого расплава, не проливаются узкие пазы, острые кромки отливки, мелкие детали рельефа. Эти дефекты исправить невозможно, так как корка закристаллизовавшегося металла не продавливается при последующем прессовании сверху.

Предлагаемое изобретение направлено на обеспечение возможности удаления воздуха из пресс-камеры во время подъема уровня металла в пресс-камере, предотвращение дефектов нечеткого рельефа, улучшение качества отливок.

Для решения поставленных задач предлагается конструкция пресс-камеры для пресс-форм литья под давлением и литья с кристаллизацией под давлением. В ее верхней части со стороны заливочного окна, на длине от 1/3 до 2/3 общей длины, от торца со стороны заливочного окна, выполнены отверстия, в которые установлены вентиляционные пробки, выполненные с лабиринтом, выпускающим воздух и задерживающим жидкий металл, с возможностью подключения к системе вакуумирования.

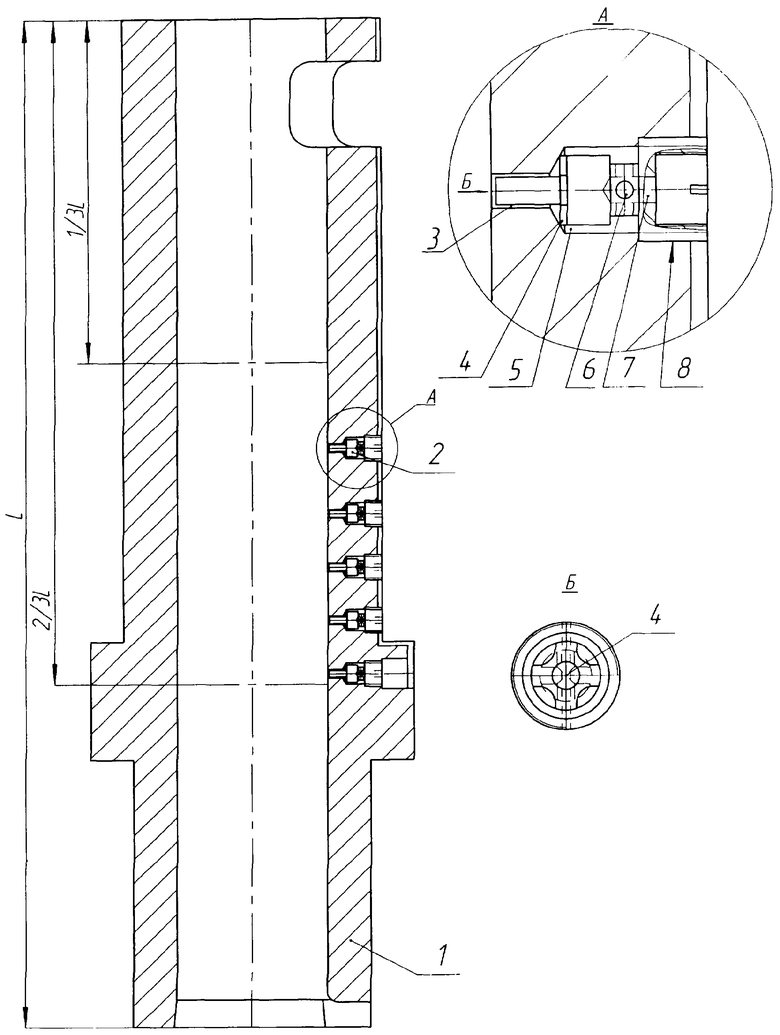

На чертеже расположен общий вид пресс-камеры.

Пресс-камера 1, в которой на расстоянии от 1/3 до 2/3 длины пресс-камеры от торца со стороны заливочного окна, в зоне, где происходит подъем уровня расплава без создания давления, вверху (где расположено заливочное окно), выполнены ступенчатые отверстия, в которых установлены вентиляционные пробки 2 для выпуска воздуха из пресс-камеры 1. Конструкция пробок выполнена таким образом, что они защищают от выплесков расплавленного металла из полости пресс-камеры. Для этого пробки выполнены с лабиринтом, пропускающим воздух и задерживающим расплавленный металл. Лабиринт состоит из зазора 3 между нижней цилиндрической частью вентиляционной пробки и нижней частью ступенчатого отверстия в пресс-камере менее 0,1 мм на сторону, четырех цековок 4 на нижнем торце средней части вентиляционной пробки, образующих зазор между пробкой и опорной поверхностью ступенчатого отверстия, зазора 5 между средней цилиндрической частью пробки и средней частью отверстия, двух сквозных отверстий 6 в вентиляционной пробке, просверленных в проточке, отверстия 7, выполненного по оси вентиляционной пробки, соединяющего отверстия 6 с внешней атмосферой. Вентиляционные пробки крепятся в отверстиях пресс-камеры 1 с помощью резьбовой части 8 на верхней части пробки. Для повышения эффективности работы вентиляционные пробки можно подключать к системе вакуумирования.

Очистка вентиляционных пробок может проводиться путем продувки их воздухом с внешней стороны пресс-камеры.

В начале процесса пресс-поршень (не показан), медленно двигаясь, поднимает уровень металла в пресс-камере 1, вытесняя воздух из пресс-камеры 1 через вентиляционные пробки 2. После плавного медленного заполнения пресс-камеры металл подается вверх, в полость формы. Через вентканалы пресс-формы воздух вытесняется расплавом из формообразующей полости. Учитывая, что время заполнения полости измеряется в долях секунды, и к расплаву постоянно приложено давление, которое нарастает при заполнении полости формы, кристаллизация расплава происходит после завершения процесса запрессовки металла в полость при приложенном давлении на пресс-поршень и устройства, выполненные в пресс-форме для местной подпрессовки.

Предлагаемая пресс-камера имеет следующие преимущества:

1. Возможность удаления воздуха из пресс-камеры во время подъема уровня металла в пресс-камере.

2. Простота и доступность решения (не требуется специального исполнения механизма прессования машины литья под давлением, конструкция пресс-камеры проста и технологична).

3. Возможность подключения вентиляционных отверстий к системе вакуумирования для повышения эффективности.

4. Возможность использовать решение как для литья под давлением, так и для литья с кристаллизацией под давлением.

5. Улучшается качество получаемого литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ литья под давлением и устройство для его осуществления | 1982 |

|

SU1303259A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1080923A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2188742C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ЛИТЬЕМ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2193945C2 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2004 |

|

RU2274546C1 |

| Узел прессования машины литья под давлением | 1982 |

|

SU1026944A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2048256C1 |

| Камера прессования горизонтальной машины литья под давлением (ГМЛПД) | 2015 |

|

RU2618957C1 |

| Пресс-форма для литья под давлением | 1984 |

|

SU1159718A2 |

| УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ ПРЕСС-ФОРМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2114716C1 |

Изобретение относится к литейному производству. В верхней части пресс-камеры на длине от 1/3 до 2/3 общей ее длины, от торца со стороны заливочного окна, выполнены ступенчатые отверстия. В отверстия для образования лабиринта, выпускающего воздух и задерживающего жидкий металл, установлены вентиляционные пробки. Вентиляционные пробки выполнены с проточками, двумя сквозными отверстиями, соединенными с осевым отверстием. На нижнем торце средней части вентиляционной пробки выполнены четыре цековки. Лабиринт образован зазором между нижней частью вентиляционной пробки и нижней частью ступенчатого отверстия, зазором между опорной поверхностью ступенчатого отверстия и четырьмя цековками, зазором) между средней частью пробки и средней частью отверстия, двумя сквозными отверстиями и отверстием, соединяющим сквозные отверстия с атмосферой. Отверстия в пресс-камере выполнены с возможностью подключения к системе вакуумирования. Достигается устранение дефектов нечеткого рельефа, улучшение качества отливок. 1 з.п. ф-лы, 1 ил.

| JP 7284900 А, 31.10.1995 | |||

| KR 20020091667 A, 06.12.2002 | |||

| JP 57072766 А, 07.05.1982 | |||

| Узел прессования машины литья под давлением | 1982 |

|

SU1026944A1 |

Авторы

Даты

2008-06-27—Публикация

2006-09-11—Подача