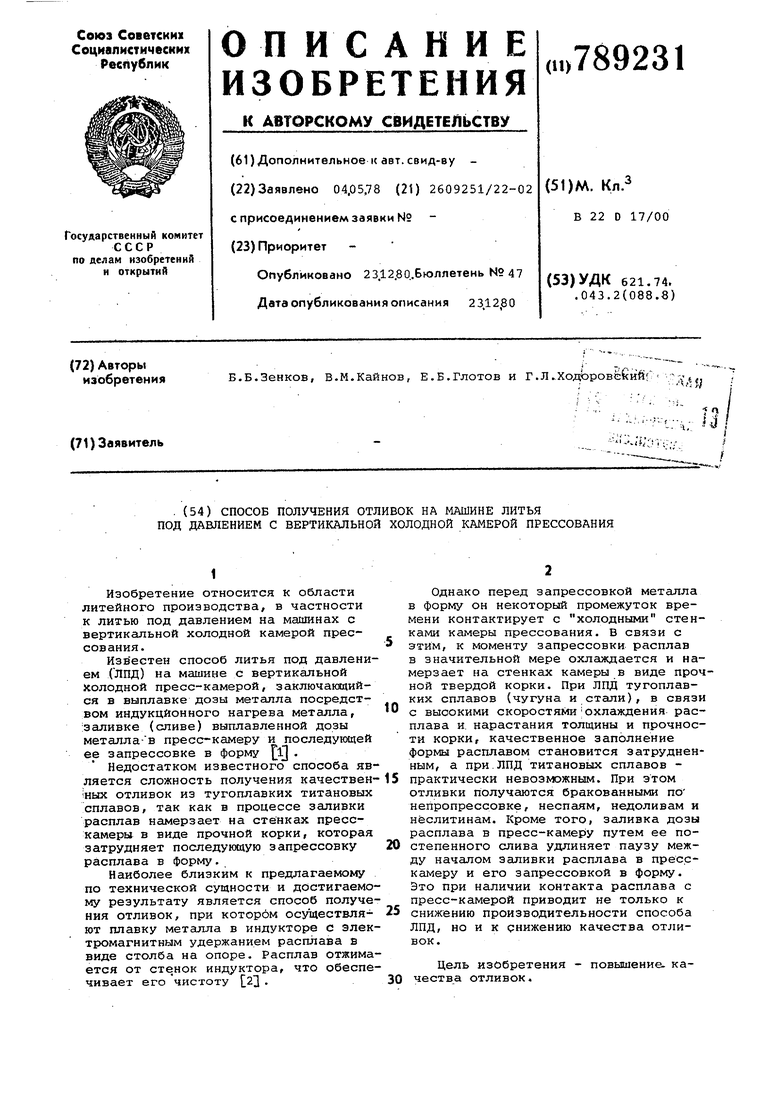

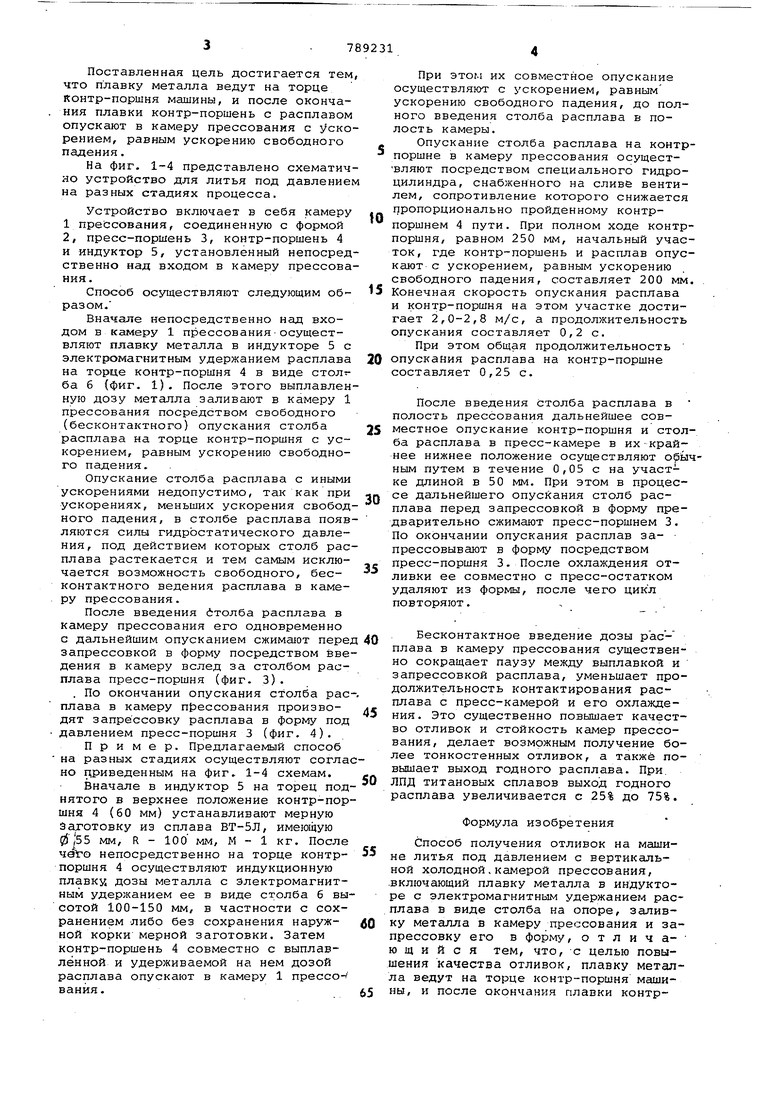

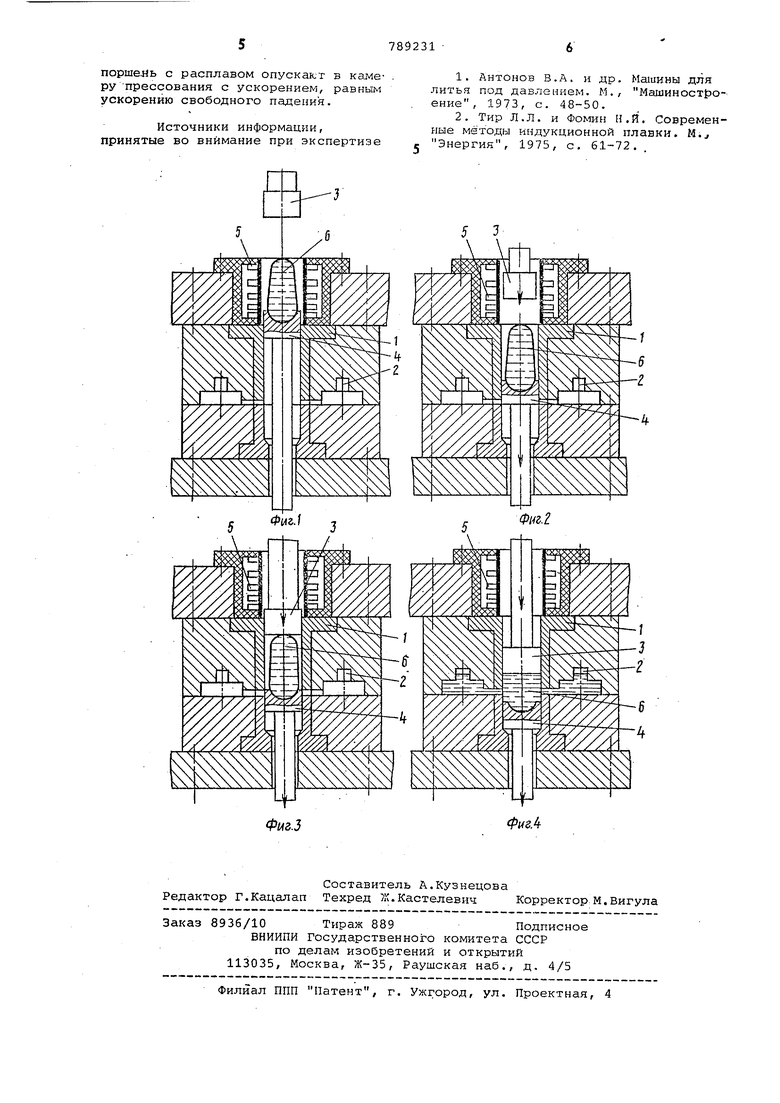

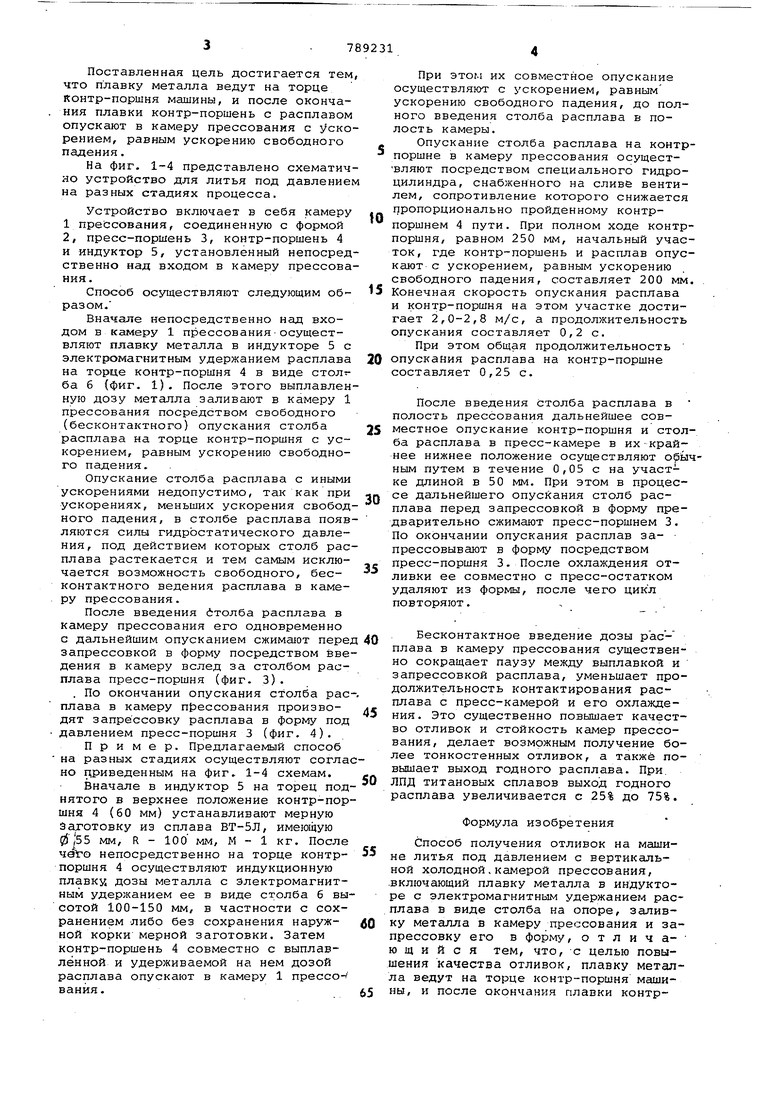

Изобретение относится к области литейного производства, в частности к литью под давлением на машинах с вертикальной холодной камерой прессования. Известен способ литья под давлением (ЛПД) на машине с вертикальной Холодной пресс-камерой, заключающийся в выплавке дозы металла посредством индукционного нагрева металла, :заливке (сливе) выплавленной дозы металла-в пресс-камеру и последующей ее запрессовке в форму l , Недостатком известного способа является сложность получения качествен ных отливок из тугоплавких титановых сплавов, так как в процессе заливки расплав намерзает на стенках пресскамеры в виде прочной корки, которая затрудняет последующую запрессовку расплава в форму. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения отливок, при котором осутдествляют плавку метсшла в индукторе с электромагнитным удержанием расплава в виде столба на опоре. Расплав отжимается от станок индуктора, что обеспечивает его чистоту 3 . Однако перед запрессовкой металла в форму он некоторый промежуток времени контактирует с холодными стенками камеры прессования. В связи с этим, к моменту запрессовки расплав в значительной мере охлаждается и намерзает на стенках камеры в виде прочной твердой корки. При ЛПД тугоплавких сплавов (чугуна и стали), в связи с высокими скоростямиохлаждения расплава и. нарастания толщины и прочности корки, качественное заполнение формы расплавом становится затрудненным, а при.ЛПД титановых сплавов практически невозможным. При этом отливки получаются бракованными по непропрессовке, неспаям, недоливам и нёслитинам. Кроме того, заливка дозы расплава в пресс-камеру путем ее постепенного слива удлиняет паузу между началом заливки расплава в пресскамеру и его запрессовкой в форму. Это при наличии контакта расплава с пресс-камерой приводит не только к снижению производительности способа ЛПД, но и к снижению качества отливок. Цель изобретения - повышение, качества отливок Поставленная цель достигается тем что плавку металла ведут на торце Контр-поршня машины, и после окончания плавки контр-поршень с расплавом опускают в камеру прессования с ускорением, равным ускорению свободного падения. На фиг. 1-4 представлено схематично устройство для литья под давлением на разных стадиях процесса. Устройство включает в себя камеру 1 прессования, соединенную с формой 2, пресс-поршень 3, контр-поршень 4 и индуктор 5, установленный непосред ственно над входом в камеру прессова ния. Способ осуществляют следующим образом. Вначале непосредственно нгщ входом в камеру 1 прессования-осуществляют плавку металла в индукторе 5 с электромагнитным удержанием расплава на торце контр-поршня 4 в виде столба б (фиг. 1). После этого выплавлен ную дозу металла заливают в камеру 1 прессования посредством свободного (бесконтактного) опускания столба расплава на торце контр-поршня с ускорением, равным ускорению свободного падения. Опускание столба расплава с иными ускорениями недопустимо, так как при ускорениях, меньших ускорения свобод ного падения, в столбе расплава появ ляются силы гидростатического давления, под действием которых столб рас плава растекается и тем самым исключается возможность свободного, бесконтактного ведения расплава в камеру прессования. После введения бтолба расплава в камеру прессования его одновременно с дальнейшим опусканием сжимают перед запрессовкой в форму посредством введения в камеру вслед за столбом расплава пресс-поршня (фиг. 3). . По окончании опускания столба рас плава в камеру п{эессования производят запрессовку расплава в форму под давлением пресс-поршня 3 (фиг. 4). Пример. Предлагаемый способ на разных стадиях осуществляют соглас но г риведенным на фиг. 1-4 схемам. Вначале в индуктор 5 на торец под нятого в верхнее положение контр-пор шня 4 (60 мм) устанавливают мерную Заготовку из сплава ВТ-5Л, имеющую 0|55 мм, R - 100 мм, М - 1 кг. После 4etO непосредственно на торце контрпоршня 4 осуществляют индукционную плавкм дозы металла с электромагнитным удержанием ее в виде столба 6 высотой 100-150 мм, в частности с сохранением либо без сохранения наружной корки мерной заготовки. Затем контр-поршень 4 совместно с выплавленной и удерживаемой на нем дозой расплава опускают в камеру 1 прессования. При этом их совместное опускание осуществляют с ускорением, равным ускорению свободного падения, до полного введения столба расплава в полость камеры. Опускание столба расплава на контрпоршне в камеру прессования осуществляют посредством специального гидроцилиндра, снабженного на сливе вентилем, сопротивление которого снижается пропорционально пройденному контрпоршнем 4 пути. При полном ходе контрпоршня, равном 250 мм, начальный участок, где контр-поршень и расплав опусKcUOT с ускорением, равным ускорению свободного падения, составляет 200 мм. Конечная скорость опускания расплава и контр-поршня на этом участке достигает 2,0-2,8 м/с, а продолжительность опускания составляет 0,2 с. При этом общая продолжительность опускания расплава на контр-поршне составляет 0,25 с. После введения столба расплава в полость прессования дальнейшее совместное опускание контр-поршня и столба расплава в пресс-камере в их-крайнее нижнее положение осуществляют о Ьачным путем в течение 0,05 с на участке длиной в 50 мм. При этом в процессе дальнейшего опускания столб расплава перед запрессовкой в форму предварительно сжимают пресс-поршнем 3. По окончании опускания расплав за- прессовывают в форму посредством пресс-поршня 3. После охлаждения отливки ее совместно с пресс-остатком удаляют из формы, после чего цикл повторяют. Бесконтактное введение дозы расплава в камеру прессования существенно сокращает паузу между выплавкой и запрессовкой расплава, уменьшает продолжительность контактирования расплава с пресс-камерой и его охлаждения. Это существенно повышает качество отливок и стойкость камер прессования, делает возможным получение более тонкостенных отливок, а также повышает выход годного расплава. При. ЛПД титановых сплавов выход годного расплава увеличивается с 25% до 75%. Формула изобретения Способ получения отливок на машине литья под давлением с вертикальной холодной,камерой прессования, .включающий плавку металла в индукторе с электромагнитным удержанием расплава в виде столба на опоре, заливку металла в камеру прессования и запрессовку его в форму, о т л и ч а- ю щ и и с я тем, что, -с целью повышения качества отливок, плавку металла ведут на торце контр-поршня машины, и после окончания плавки контрпоршель с расплавом опускакт в KaiMeру прессования с ускорением, равным ускорению свободного падения.

Источники информации, принятые во внимание при экспертизе

1.Антонов в.А. и др. Машины для литья под давлением. М., Машиностроение, 1973, с. 48-50.

2.Тир Л.Л. и Фомин Н.Й. Современные методы индукционной плавки. М. Энергия, 1975, с. 61-72. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ литья под давлением | 1990 |

|

SU1787674A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1997 |

|

RU2137571C1 |

| Способ литья под давлением на машине с вертикальной камерой прессования | 1979 |

|

SU1006054A1 |

| Узел прессования машины литья под давлением | 1982 |

|

SU1026944A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2252108C2 |

| Способ литья под давлением | 1990 |

|

SU1787675A1 |

| ПРЕСС-КАМЕРА ДЛЯ ПРЕСС-ФОРМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2327545C1 |

| Машина для литья под давлением с горизонтальной холодной камерой прессования | 1985 |

|

SU1289596A1 |

| Способ литья под давлением | 1987 |

|

SU1496917A1 |

| Способ литья под давлением | 1977 |

|

SU728986A1 |

Авторы

Даты

1980-12-23—Публикация

1978-05-04—Подача