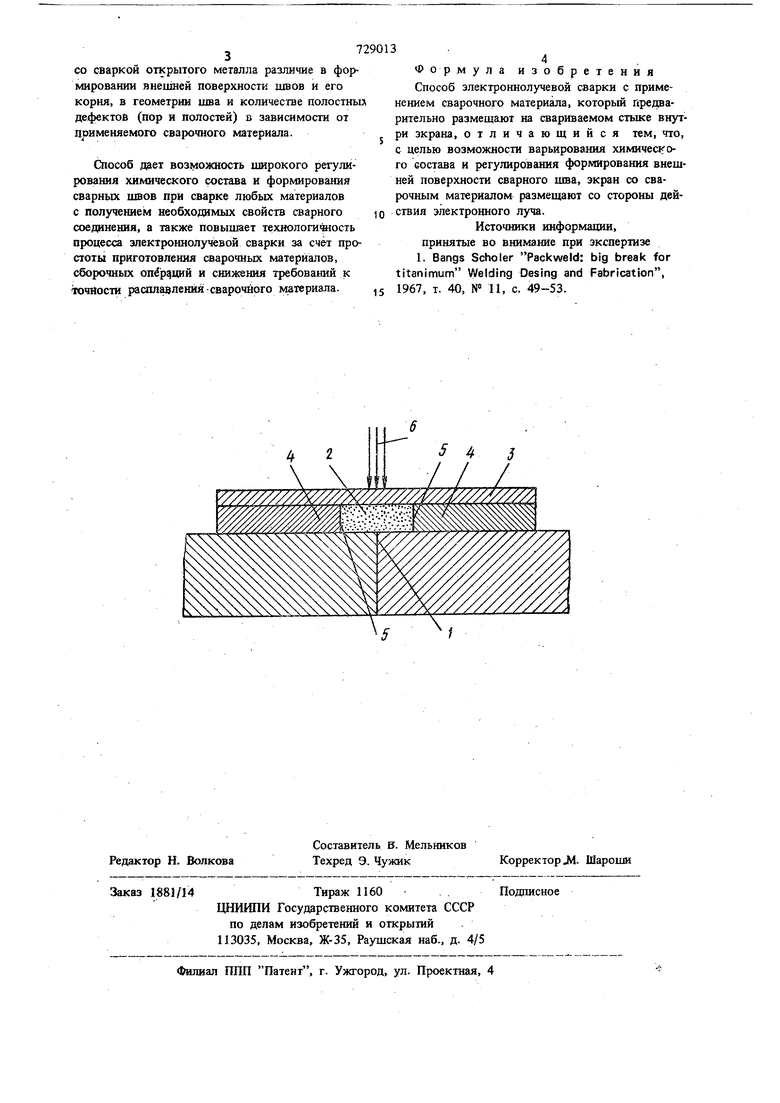

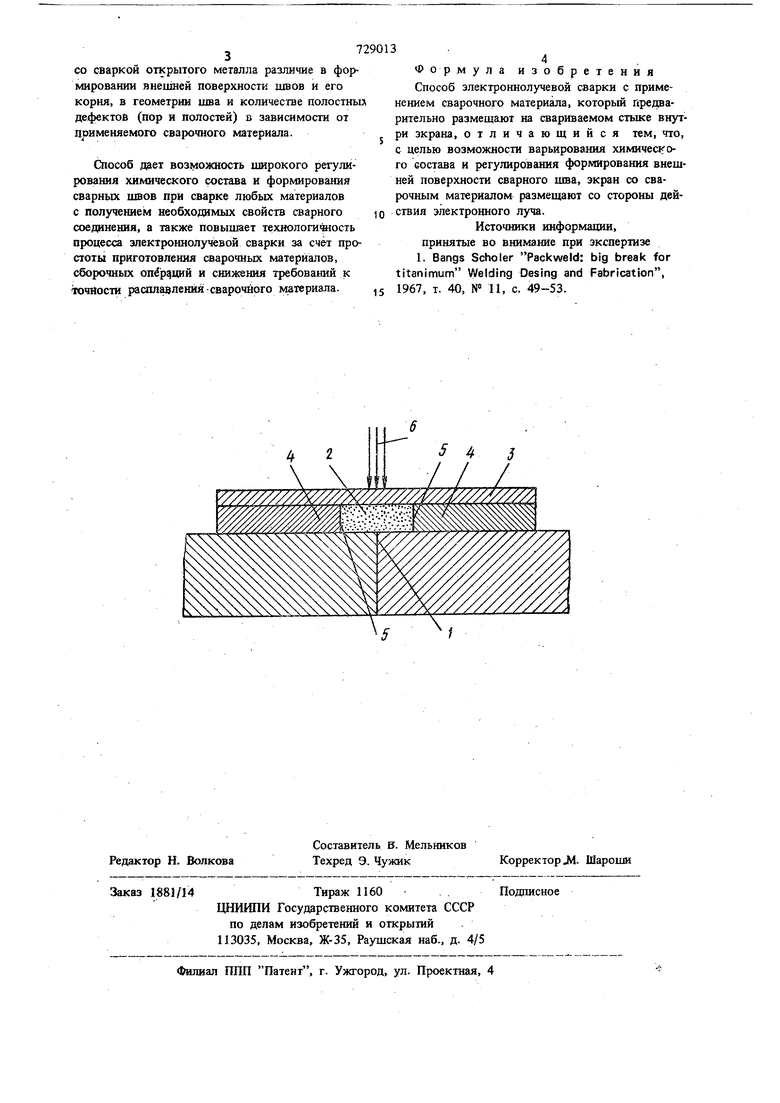

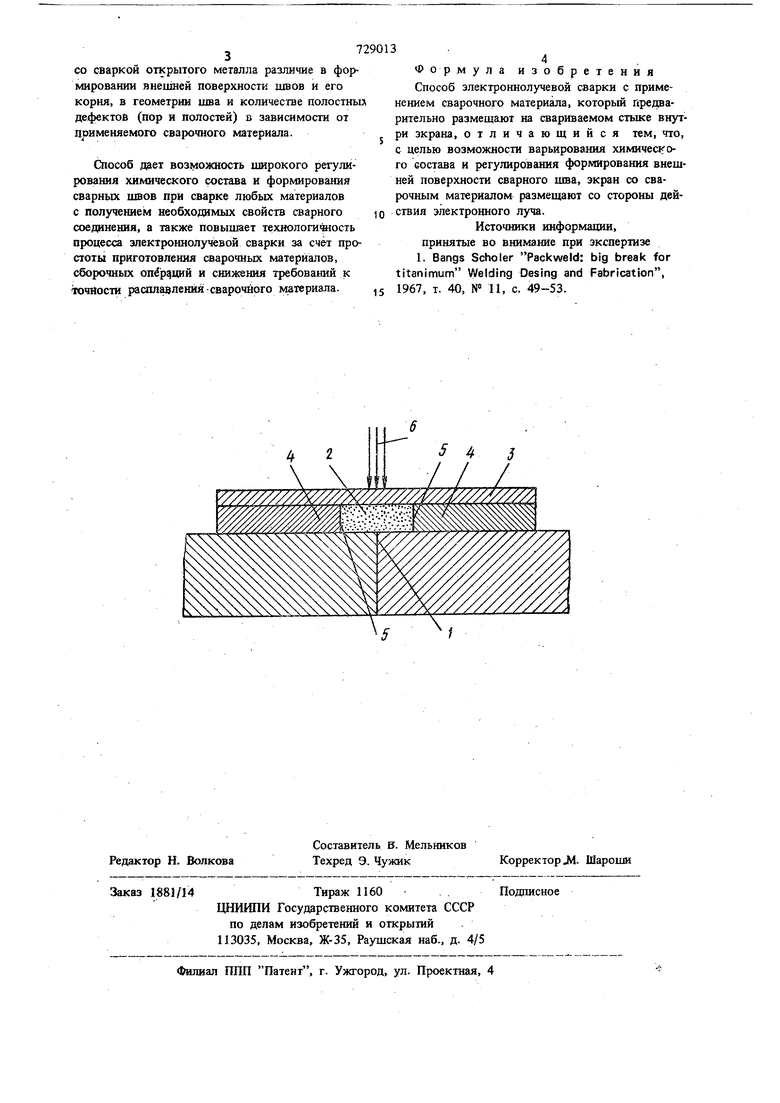

Изобретение относится к технологии злектроииолучевой сварки. Известен способ электроннолучевой сварки с применением сварочного материала, который предварительно размещают на свариваемом стьг ке внутри зкрана 1. Однако указаиньш способ не обеспечивает возможность варьирования химического состава и регулирования формирования внешней поверхности сварного шва. Предлагаемый способ позволяет варьировать химическим составом и регулировать формирование внешней поверхности сварного шва благодаря экрану со сварочным материалом, размешеши 11 1 со стороны действия; электроннолучевого луча. На чертеже-показана схема осуществления предлагаемого способа. На свариваемых кромках 1 размещают сварочный материал 2, например порошок уоторь закрывают экраном 3, устанавливаемым на пластины 4, боковые поверхности 5 которых служат дополнительно для создания замкнутого пространства. Электронный луч 6 направляют на экран, сварочньш материал, свариваемые кромки, проплавляют их и производят сварку. При этом над зоной расплавления создается полузамкнзггое пространство, в котором в зависимости от его геометрии возникает давление паров и газов, протекают процессы конденсации, испарения, газовьщеления, химические реакции и удаление продуктов процесса из зо-ны сварки, что позволяет варьировать химический состав и регулировать формирование внешней поверхности сварного шва. Проводят электроннолучевую сварку алюминиевого сплава АМб-6 толщиной 15 мм и 10 мм с применением в качестве сварочного материала прокаленной в вакууме смеси хлоридов, фторидов металлов, а также порошков чистых металлов меди, цинка, титана. Экран изготавливают из нержавекщей стали толщиной 1,5 мм. Пространство между свариваемыми поверхностями и экраном образовьшают боковыми пластинами из нержавеющей стали толщиной 3 мм и экраном, установленным на них. В зульта те получают четко выраженные по сравнению со сваркой открытого металла различие в формировании внеишей поверхности швов и его корня, в геометрии шва и количестве полостны дефектой (пор и полостей) в зависимости от применяемого сварочного материала. Способ дает возможность широкого регулирования химического состава и формирования сварных швов при сварке любых материалов с получением необходимых свойств сварного соединения, а также повышает технологишость процесса электроннолучевой сварки за простоты приготовления сварочных материалов, сборочных операций и снижения требований к точности расплавления сварочного материала. Формула изобретения Способ электроннолучевой сварки с применением сварочного материала, который Г1редварительно размещают на свариваемом стыке внутри экрана, отличающийся тем, что, с целью возможности варьирования химического состава и регулирования формирования внешней поверхности сварного шва, экран со сварочным материалом размещают со стороны действия электронного луча. Источники информации, принятые во внимание при экспертизе 1. Bangs Scholer Packweld: big break for titanimum Welding Desing and Fabrication, 1967, T. 40, № 11, c. 49-53.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ МАТЕРИАЛОВ | 2009 |

|

RU2404887C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| Способ сварки однородных пористых материалов | 2021 |

|

RU2789971C2 |

| СПОСОБ КОНТРОЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2495737C1 |

| Способ электронно-лучевой сварки тонкостенных трубчатых деталей | 2021 |

|

RU2766615C1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| Способ электронно-лучевой сварки стыковых соединений | 2019 |

|

RU2701262C1 |

| Способ импульсной электронно-лучевой сварки | 1982 |

|

SU1078760A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО ШВА ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКОЙ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2020 |

|

RU2737187C1 |

| Способ электронно-лучевой сварки тавровых соединений | 1987 |

|

SU1454610A1 |

Авторы

Даты

1980-04-25—Публикация

1977-08-29—Подача