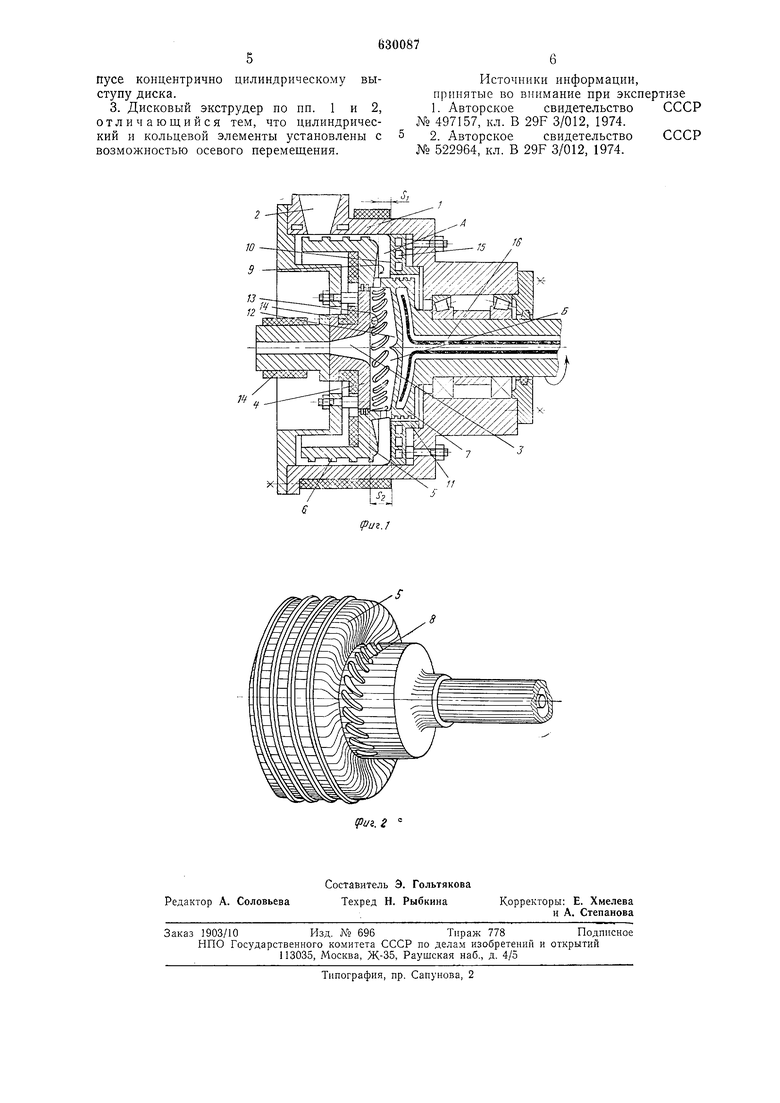

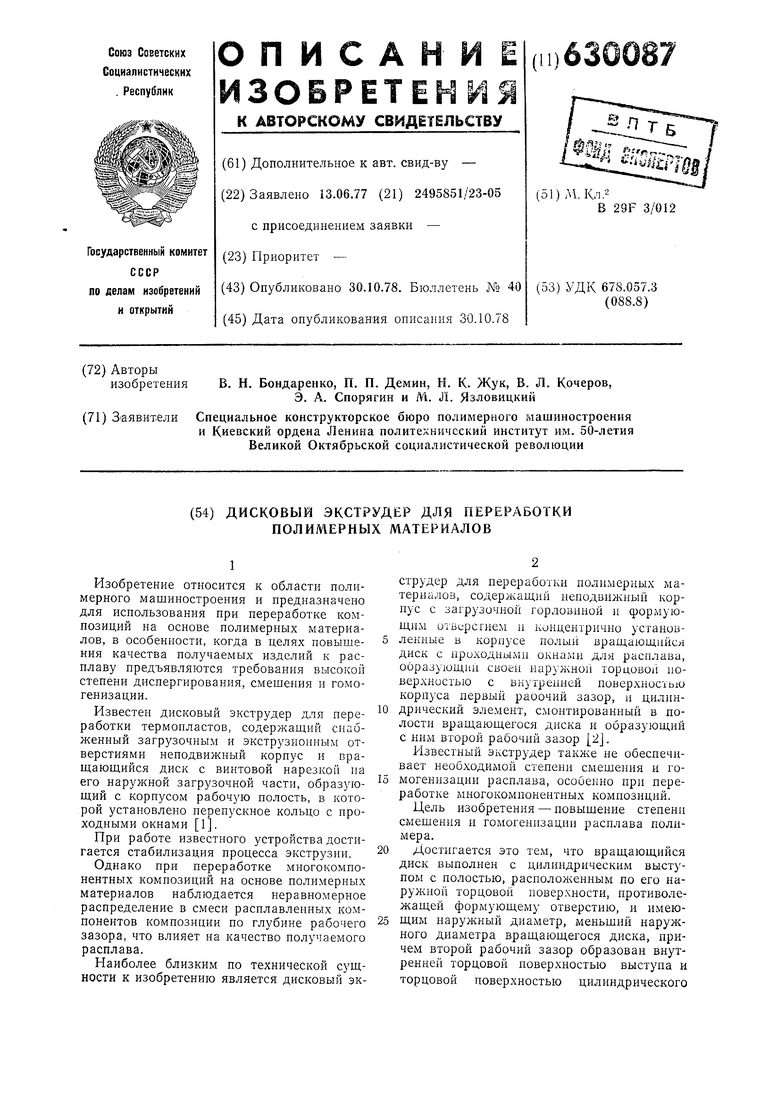

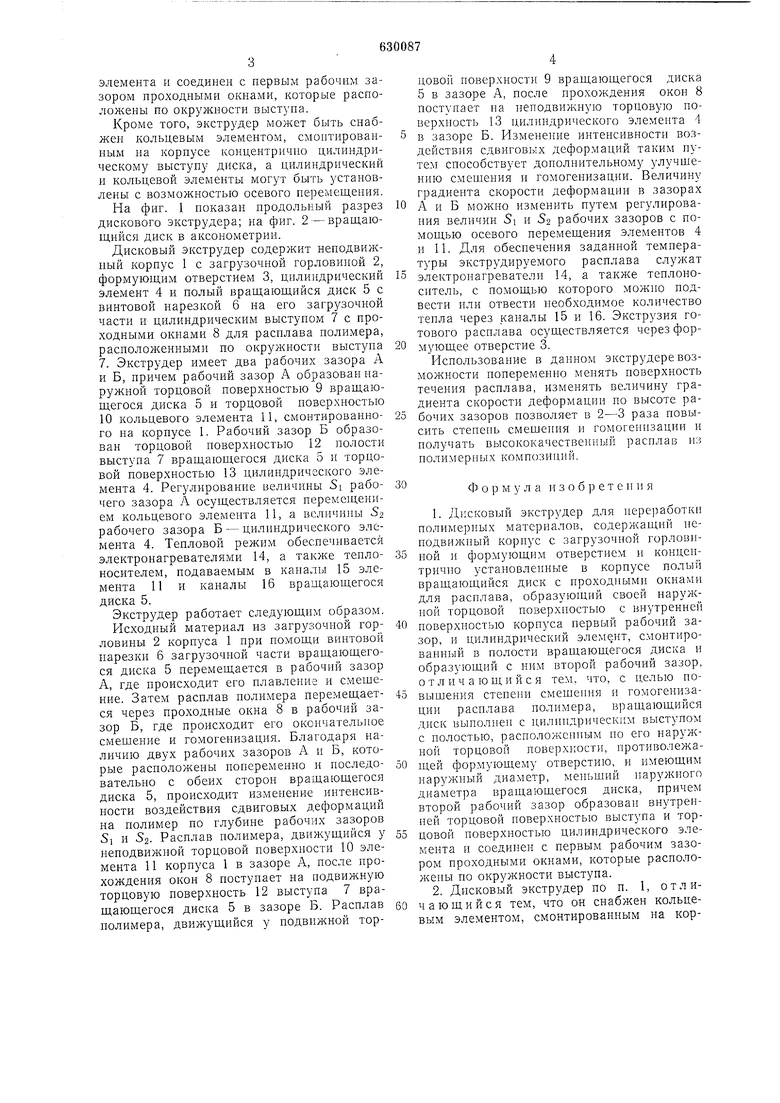

3 элемента и соединен с первым рабочим зазором проходными окнами, которые распо по окрулсности выступа. Кроме того, экструдер может быть снабжен кольцевым элементом, смонтированным на корпусе коицентричио цилиндрическому выступу диска, а цилиндрический и кольцевой элементы могут быть установлены с возможностью осевого перемещения. На фиг. 1 показан продольный разрез дискового экструдера; иа фиг. 2 - вращаюш,ийся диск в аксонометрии. Дисковый экструдер содержит неподвижный корпус 1 с загрузочной горловиной 2, формующим отверстием 3, цилиндрический элемент 4 и полый вращающийся диск 5 с винтовой нарезкой 6 на его загрузочной части и цилиндрическим выстуном 7 с проходными окнами 8 для расплава иолимера, расположенными ио окружности выстуна 7. Экструдер имеет два рабочих зазора А и Б, причем рабочий зазор А образован наружной торцовой поверхностью 9 вращающегося диска 5 и торцовой поверхиостью 10 кольцевого элемента 11, смонтированного на корпусе 1. Рабочий зазор Б образован торцовой иоверхиостью 12 полости выступа 7 вращающегося диска 5 и торцовой поверхностью 13 цилиндрического элемента 4. Регулирование величины Si рабочего зазора А осуществляется перемещением кольцевого элемента 11, а величины S рабочего зазора Б - цилиндрического элемента 4. Тепловой режим обеспечивается электронагревателями 14, а также тенлоносителем, подаваемым в каналы 15 элемента 11 и каналы 16 вращающегося диска 5. Экструдер работает следующим образом. Исходный материал из загрузочиой горловины 2 корпуса 1 при помощи винтовой нарезки 6 загрузочиой части вращающегося диска 5 перемещается в рабочий зазор А, где происходит его плавлеиие и смешение. Затем расплав иолимера перемещается через проходные окна 8 в рабочий зазор Б, где происходит его окончательное смешение и гомогенизация. Благодаря наличию двух рабочих зазоров А и Б, которые расиоложеиы ионеременно и последовательно с обеих сторон вращающегося диска 5, происходит измеиение интенсивности воздействия сдвиговых деформаций на иолимер по глубине рабочих зазоров Si и Sz. Расплав иолимера, движущийся у неподвил иой торцовой поверхиости 10 элемента И корпуса 1 в зазоре А, после ирохождения ОКОЙ 8 поступает иа подвижную торцовую поверхность 12 выступа 7 вращающегося диска 5 в зазоре Б. Расплав полимера, движущийся у подвпжной тор4HOBoii поверхности 9 вращающегося диска 5 в зазоре А, после ирохождения окон 8 поступает на неподвижную торцовую иоверхиость 13 цилиндрического элемеита 4 в зазоре Б. Изменение интенсивности воздействия сдвиговых деформаций таким нутем способствует дополнительному улучшению смешения и гомогенизации. Величину градиента скорости деформании в зазорах А и Б можно изменить нутем регулироваиия величин Si и 52 рабочих зазоров с помощью осевого перемещения элемеитов 4 и П. Для обеспечения заданной темнературы экструдируемого расплава служат электропагревателн 14, а также теплоноситель, с помощью которого можно иодвести или отвести необходимое количество тенла через каналы 15 и 16. Экструзия готового расплава осуществляется через формующее отверстие 3. Использование в данном экструдере возможности ноиеременно менять иоверхность течения расплава, изменять величину градиента скорости деформации но высоте рабочих зазоров позволяет в 2-3 раза повысить степень смешения и гомогенизацнн и иолучать высококачественный расилав из полимерных композиций. Ф о р м у л а и 3 о б з е т е и и я 1. Дисковый экструдер для переработки полимерных материалов, содержащий неподвижный корпус с загрузочной горловнной и формующнм отверстием и концептрично установленные в корпусе полый вращающийся диск с проходными окнами для расплава, образующий своей наружной торцовой поверхностью с внутренней поверхностью корпуса первый рабочий зазор, и цилиндрический элемент, смонтированный в полости вращающегося диска и образующий с ним второй рабочий зазор, отличающийся тем, что, с целью иовышения степени смешения и гомогенизации расплава иолимера, вращающийся диск выполнен с цилиндрическим выступом с полостью, расположенным по его паружиой торцовой поверхности, противолежащей формующему отверстию, и имеющим наружный диаметр, меньший наружного иаметра вращающегося диска, причем второй рабочий зазор образоваи внутренней торцовой поверхностью выступа и торцовой поверхностью цилиндрического элемента и соединен с первым рабочим зазоом проходными окнами, которые располоеиы по окружности выступа. 2. Дисковый экструдер по п. 1, отлиающийся тем, что он снабжен кольцеым элементом, смонтированным на корпусе концентрично цилиндрическому выступу диска.

3. Дисковый экструдер по пп. 1 и 2, отличающийся тем, что цилиндрический и кольцевой элементы установлены с возможностью осевого иеремещения.

Источники информации, принятые во внимание цри экспертизе

1.Авторское свидетельство СССР № 497157, кл. В 29F 3/012, 1974.

2.Авторское свидетельство СССР № 522964, кл. В 29F 3/012, 1974.

В

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый экструдер для переработки полимерных материалов | 1979 |

|

SU789280A2 |

| Дисковый экструдер для переработки полимерных материалов | 1980 |

|

SU939266A1 |

| Дисковый экструдер для переработки полимерных материалов | 1983 |

|

SU1073117A2 |

| Дисковый экструдер для переработки полимерных материалов | 1982 |

|

SU1065233A2 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU729083A1 |

| Червячно-дисковый экструдер | 1979 |

|

SU852611A1 |

| Дисковый экструдер для переработки полимерных материалов | 1988 |

|

SU1502386A1 |

| Дисковая головка для полимерных материалов | 1980 |

|

SU882766A1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU704812A1 |

| Дисковый экструдер | 1980 |

|

SU937203A1 |

Авторы

Даты

1978-10-30—Публикация

1977-06-13—Подача