Изобретение относится к оборудованию для переработки полимерных материалов экструзией и предназначено для использования в комбинированных дисковых экструдерах и в составе линий при производстве гранул, пленки, труб и других пластмассовых изделий

Целью изобретения является повышение производительности и снижение энергоемкости за счет стабилизации работы экструд ра.

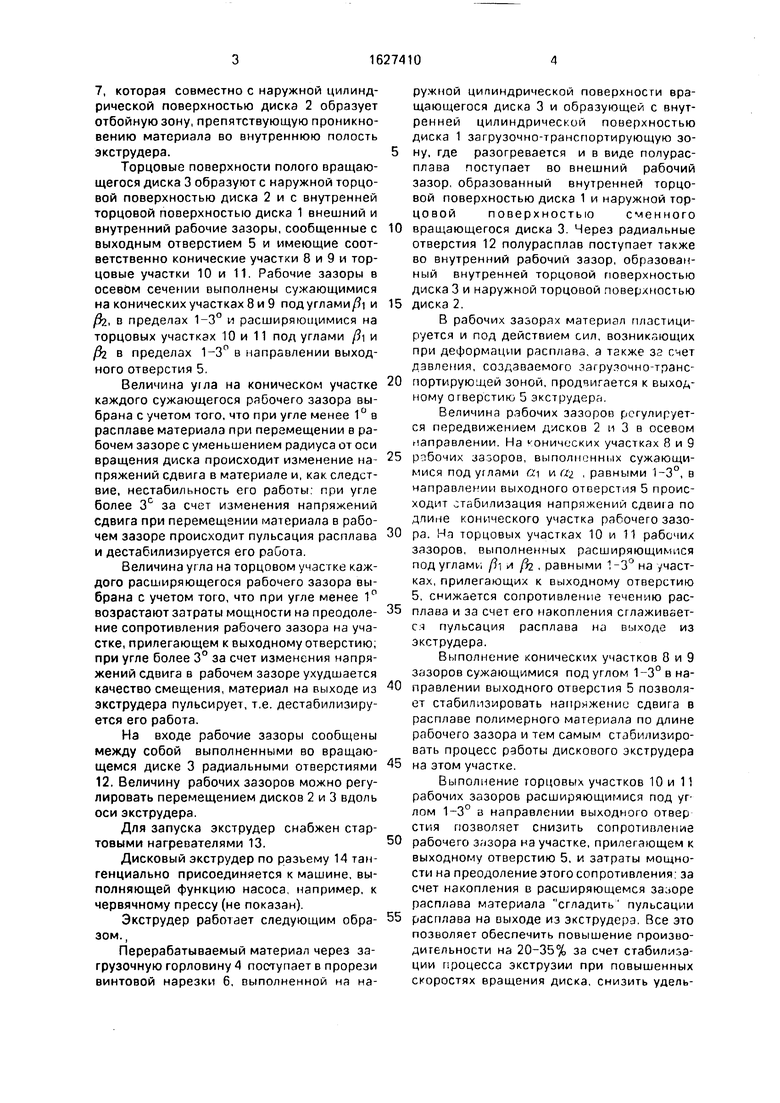

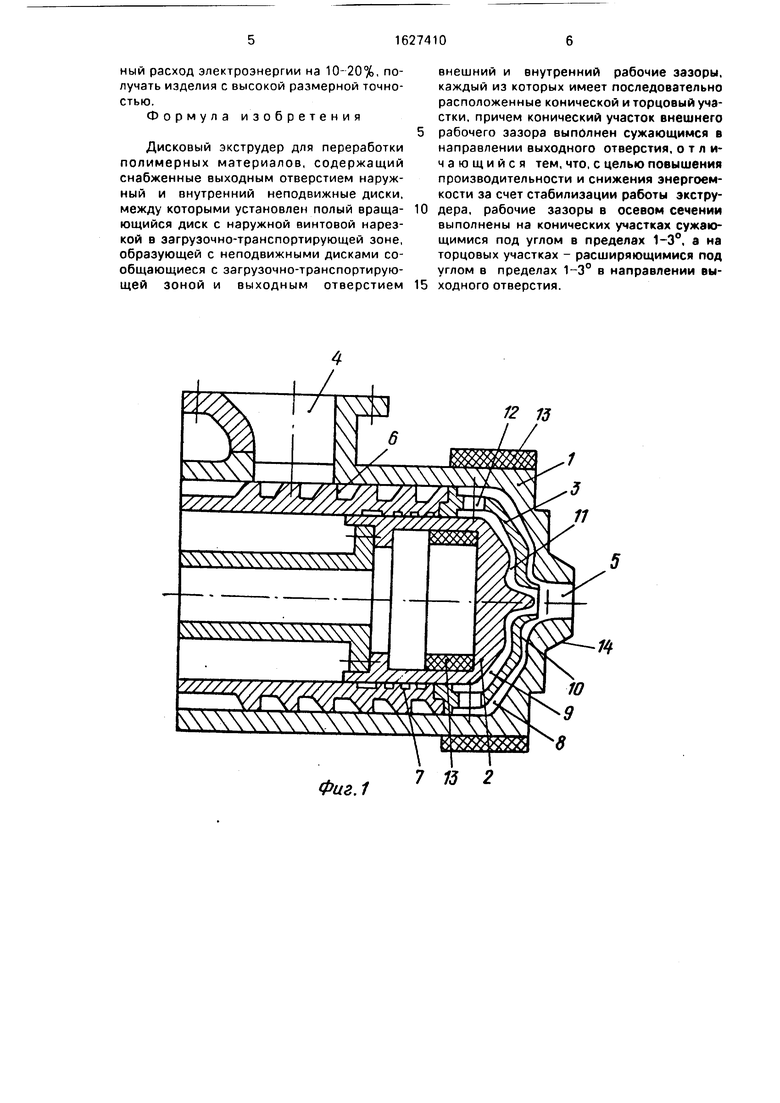

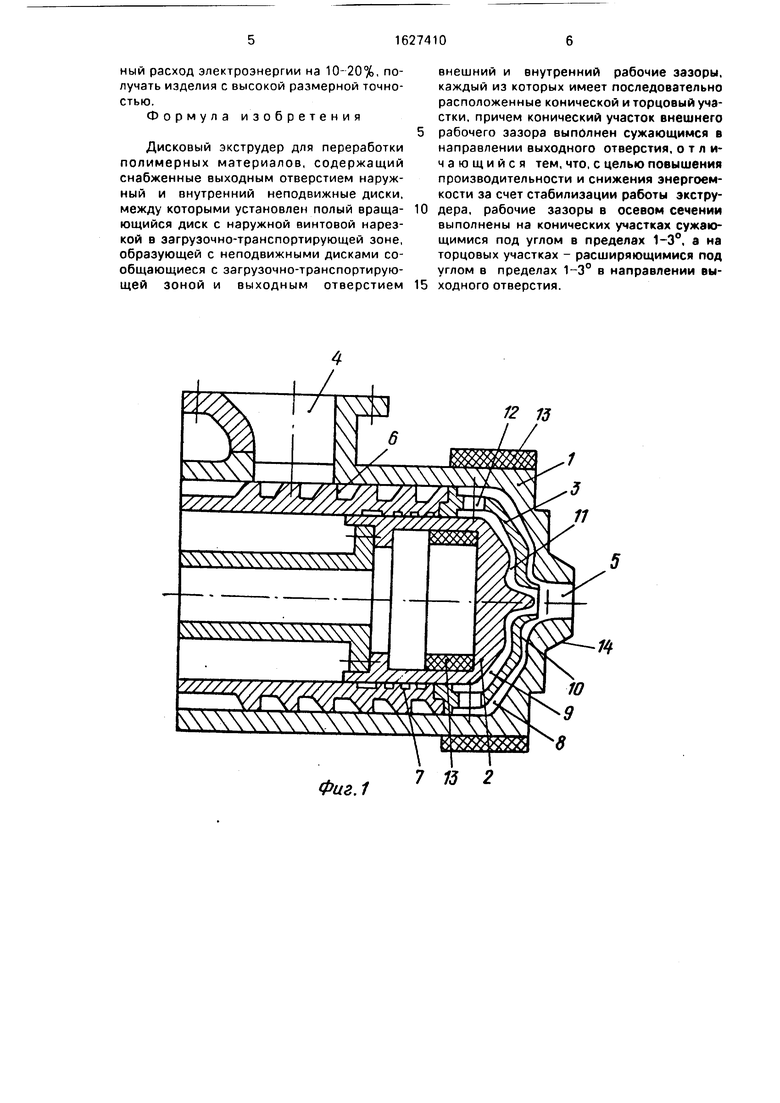

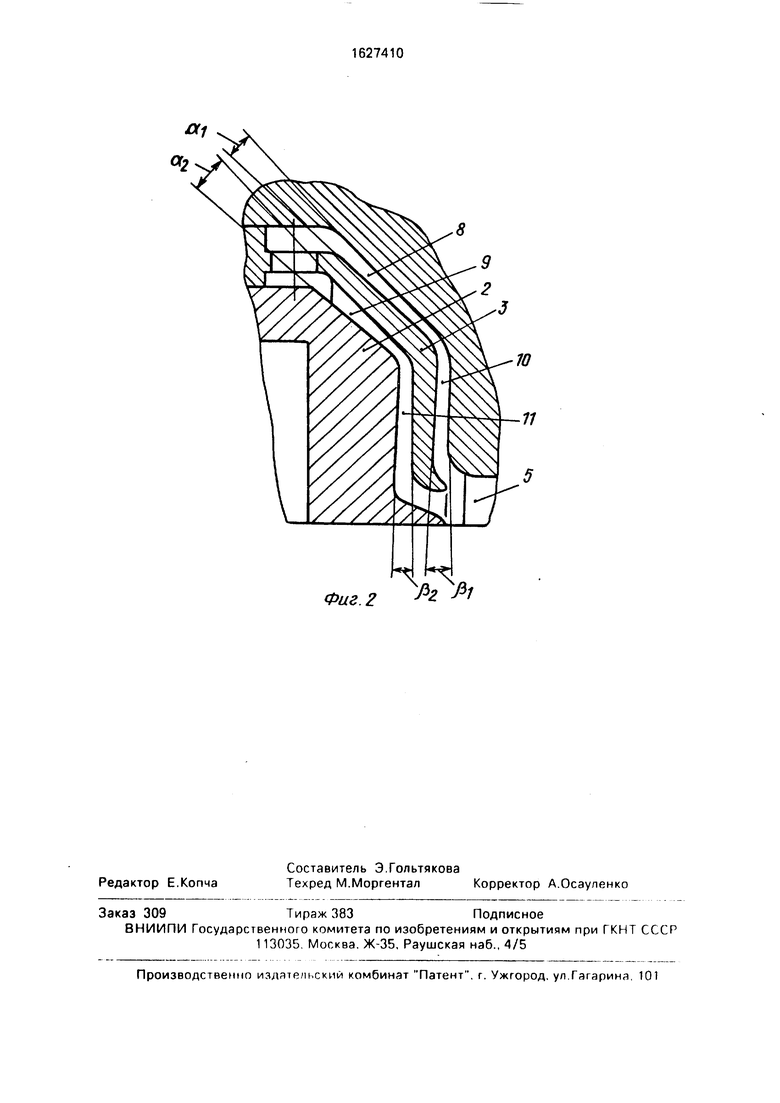

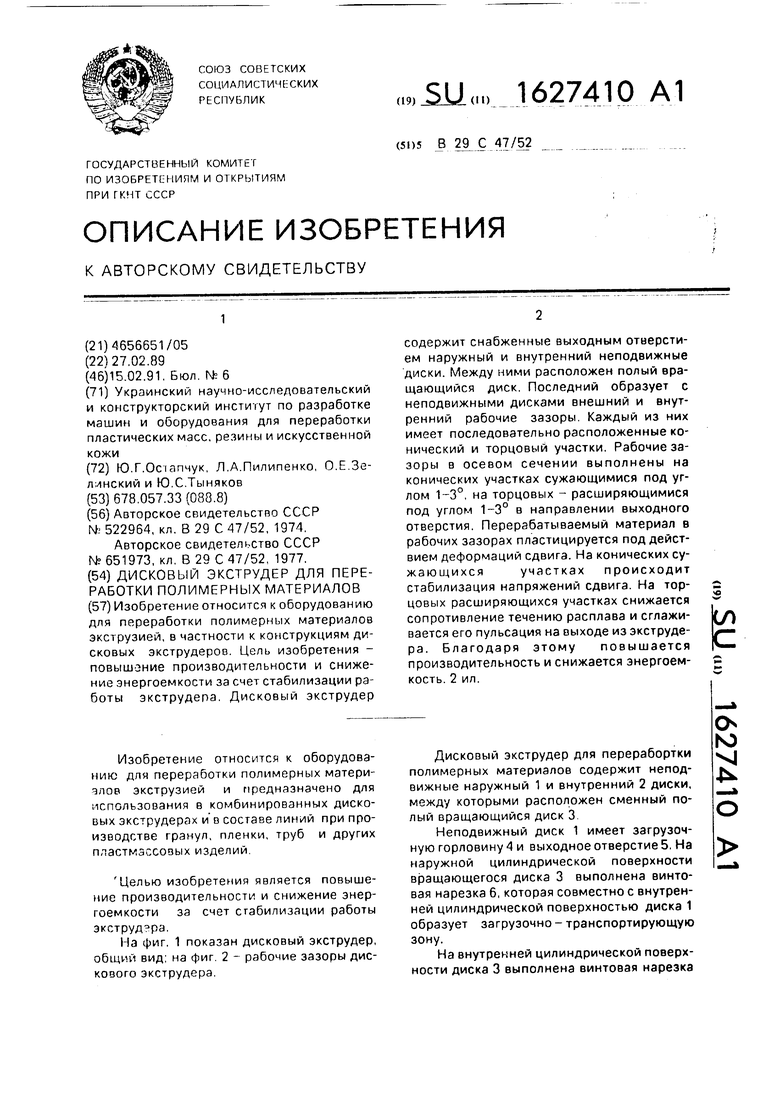

На фиг. 1 показан дисковый экструдер, общий вид; на фиг 2 - рабочие зазоры дискового экструдера.

Дисковый экструдер для перерабортки полимерных материалов содержит неподвижные наружный 1 и внутренний 2 диски, между которыми расположен сменный полый вращающийся диск 3

Неподвижный диск 1 имеет загрузочную горловину 4 и выходное отверстие 5, На наружной цилиндрической поверхности вращающегося диска 3 выполнена винтовая нарезка 6, которая совместно с внутренней цилиндрической поверхностью диска 1 образует загрузочно - транспортирующую зону.

На внутренней цилиндрической поверхности диска 3 выполнена винтовая нарезка

о

hO 4 4

7, которая совместно с наружной цилиндрической поверхностью диска 2 образует отбойную зону, препятствующую проникновению материала во внутреннюю полость экструдера.

Торцовые поверхности полого вращающегося диска 3 образуют с наружной торцовой поверхностью диска 2 и с внутренней торцовой поверхностью диска 1 внешний и внутренний рабочие зазоры, сообщенные с выходным отверстием 5 и имеющие соответственно конические участки 8 и 9 и торцовые участки 10 и 11. Рабочие зазоры в осевом сечении выполнены сужающимися на коническихучастках8и9 под углами/ и Д, в пределах 1-3° и расширяющимися на торцовых участках 10 и 11 под углами и fii в пределах 1-3° в направлении выходного отверстия 5.

Величина ума на коническом участке каждого сужающегося рабочего зазора выбрана с учетом того, что при угле менее 1° в расплаве материала при перемещении в рабочем зазоре с уменьшением радиуса от оси вращения диска происходит изменение напряжений сдвига в материале и, как следствие, нестабильность его работы при угле более 3е за счет изменения напряжений сдвига при перемещении материала в рабочем зазоре происходит пульсация расплава и дестабилизируется его раОота.

Величина угла на торцовом участке каждого расширяющегося рабочего зазора выбрана с учетом того, что при угле менее 1° возрастают затраты мощности на преодоление сопротивления рабочего зазора на участке, прилегающем к выходному отверстию, при угле более 3° за счет изменения напряжений сдвига в рабочем зазоре ухудшается качество смещения, материал на выходе из экструдера пульсирует, т.е. дестабилизируется его работа.

На входе рабочие зазоры сообщены между собой выполненными во вращающемся диске 3 радиальными отверстиями 12. Величину рабочих зазоров можно регулировать перемещением дисков 2 и 3 вдоль оси экструдера.

Для запуска экструдер снабжен стартовыми нагревателями 13.

Дисковый экструдер по разъему 14 тангенциально присоединяется к машине, выполняющей функцию насоса, например, к червячному прессу (не показан).

Экструдер работает следующим образом.,

Перерабатываемый материал через загрузочную горловину 4 поступает в прорези винтовой нарезки 6, выполненной на наружной цилиндрической поверхности вращающегося диска 3 и образующей с внутренней цилиндрической поверхностью диска 1 загрузочно-транспортирующую зону, где разогревается и в виде полурасплава поступает во внешний рабочий зазор, образованный внутренней торцовой поверхностью диска 1 и наружной торцовой поверхностью сменного

вращающегося диска 3. Через радиальные отверстия 12 полурасплав поступает также во внутренний рабочий зазор, образованный внутренней торцовой поверхностью диска 3 и наружной торцовой поверхностью

диска 2.

В рабочих зазорах материал пластици- руется и под действием сил, возникающих при деформации расплава, а также за счет давления, создаваемого загруяочно-трансгюртирующей зоной, продвигается к выходному отверстию 5 экструдера.

Величина рабочих зазоров регулируется передвижением дисков 2 и 3 в осевом направлении. На онических участках 8 и 9

ртбочих зазоров, выполненных сужающимися под углами ал и «2 , равными 1-3°, в направлении выходного отверстия 5 происходит стабилизация напряжений сдвио по длине конического участка рабочего зазора. На торцовых участках 10 и 11 рабочих зазоров, выполненных расширяющимися под углами и fri, равными 1-3° на участках, прилегающих к выходному отверстию 5, снижается сопротивление течению расплава и за счет его накопления сглаживается пульсация расплава на выходе из экструдера.

Выполнение конических участков 8 и 9 зазоров сужающимися под углом 1-3° в направлении выходного отверстия 5 позволяет стабилизировать напряжении сдвига в расплаве полимерного материала по длине рабочего зазора и тем самым стабилизировать процесс работы дискового экструдера

на этом участке.

Выполнение торцовых участков 10 и 11 рабочих зазоров расширяющимися под углом 1-3° в направлении выходною отвер стия позволяет снизить сопротивление

рабочего зазора на участке, прилегающем к выходному отверстию 5, и затраты мощности на преодоление этого сопротивления за счет накопления в расширяющемся заборе расплава материала сгладить пульсации

расплава на выходе из экструдерэ. Все это позволяет обеспечить повышение производительности на 20-35% за счет стабилизации процесса экструзии при повышенных скоростях вращения диска, снизить удельный расход электроэнергии на 10-20%, получать изделия с высокой размерной точностью.

Формула изобретения

Дисковый экструдер для переработки полимерных материалов, содержащий снабженные выходным отверстием наружный и внутренний неподвижные диски, между которыми установлен полый вращающийся диск с наружной винтовой нарезкой в загрузочно-транспортирующей зоне, образующей с неподвижными дисками сообщающиеся с загрузочно-транспортирующей зоной и выходным отверстием

5

внешний и внутренний рабочие зазоры, каждый из которых имеет последовательно расположенные конической и торцовый участки, причем конический участок внешнего рабочего зазора выполнен сужающимся в направлении выходного отверстия, отличающийся тем, что, с целью повышения производительности и снижения энергоемкости за счет стабилизации работы экстру- дера, рабочие зазоры в осевом сечении выполнены на конических участках сужающимися под углом в пределах 1-3 , а на торцовых участках - расширяющимися под углом в пределах 1-3° в направлении выходного отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячно-дисковый экструдер для переработки пластмасс | 1985 |

|

SU1310240A1 |

| Дисковый экструдер для переработки полимерных материалов | 1983 |

|

SU1171347A2 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU651973A1 |

| Дисковый экструдер для переработки полимерных материалов | 1983 |

|

SU1165592A1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU729083A1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU704812A1 |

| Дисковый экструдер для переработки полимерных материалов | 1986 |

|

SU1384394A2 |

| Дисковый экструдер | 1972 |

|

SU513876A1 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2120380C1 |

| Дисковый экструдер для переработки полимерных материалов | 1988 |

|

SU1502386A1 |

Изобретение относится к оборудованию для переработки полимерных материалов экструзией, в частности к конструкциям дисковых экструдеров. Цель изобретения - повышение производительности и снижение энергоемкости за счет стабилизации работы экструдепа. Дисковый экструдер содержит снабженные выходным отверстием наружный и внутренний неподвижные диски. Между ними расположен полый вращающийся диск. Последний образует с неподвижными дисками внешний и внутренний рабочие зазоры. Каждый из них имеет последовательно расположенные конический и торцовый участки. Рабочие зазоры в осевом сечении выполнены на конических участках сужающимися под углом 1-3°, на торцовых - расширяющимися под углом 1-3° в направлении выходного отверстия. Перерабатываемый материал в рабочих зазорах пластицируется под действием деформаций сдвига. На конических су- жающихсяучастках происходит стабилизация напряжений сдвига. На торцовых расширяющихся участках снижается сопротивление течению расплава и сглаживается его пульсация на выходе из экструдера. Благодаря этому повышается производительность и снижается энергоемкость. 2 ил. (Л С

Фиг.1

12 13

L

8

7 13

Фиг. 2

8

Яг А

| Дисковый экструдер для переработки полимерных материалов | 1974 |

|

SU522964A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU651973A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-02-15—Публикация

1989-02-27—Подача