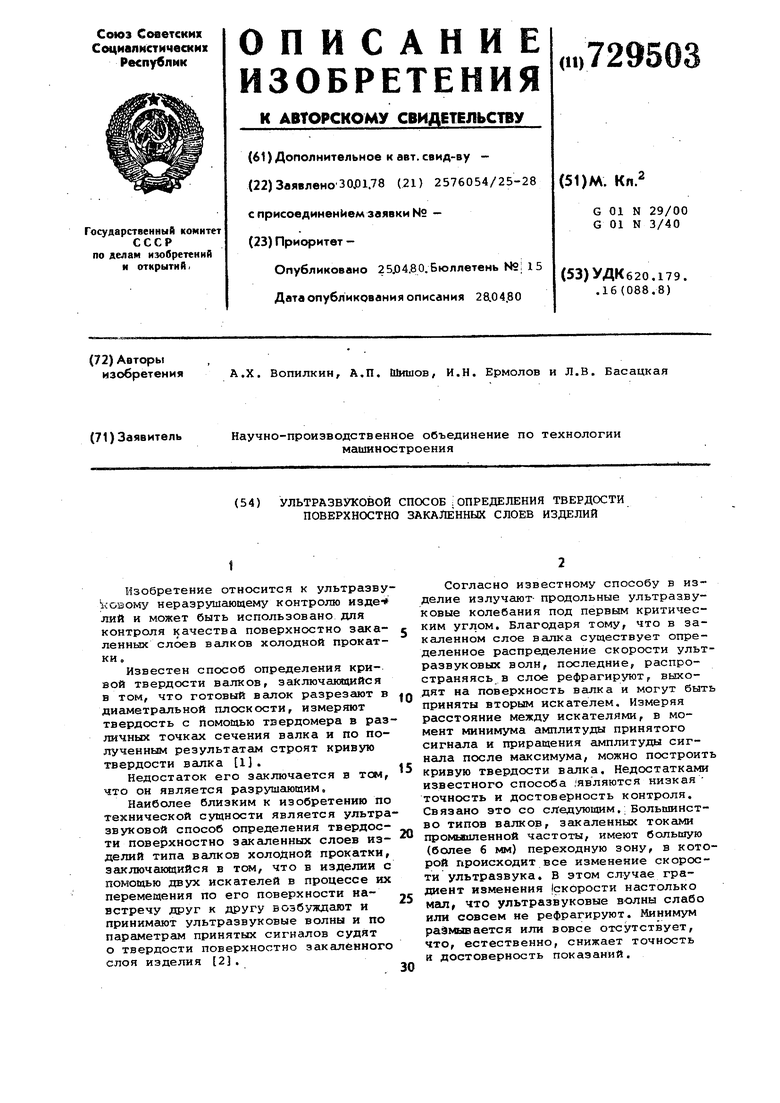

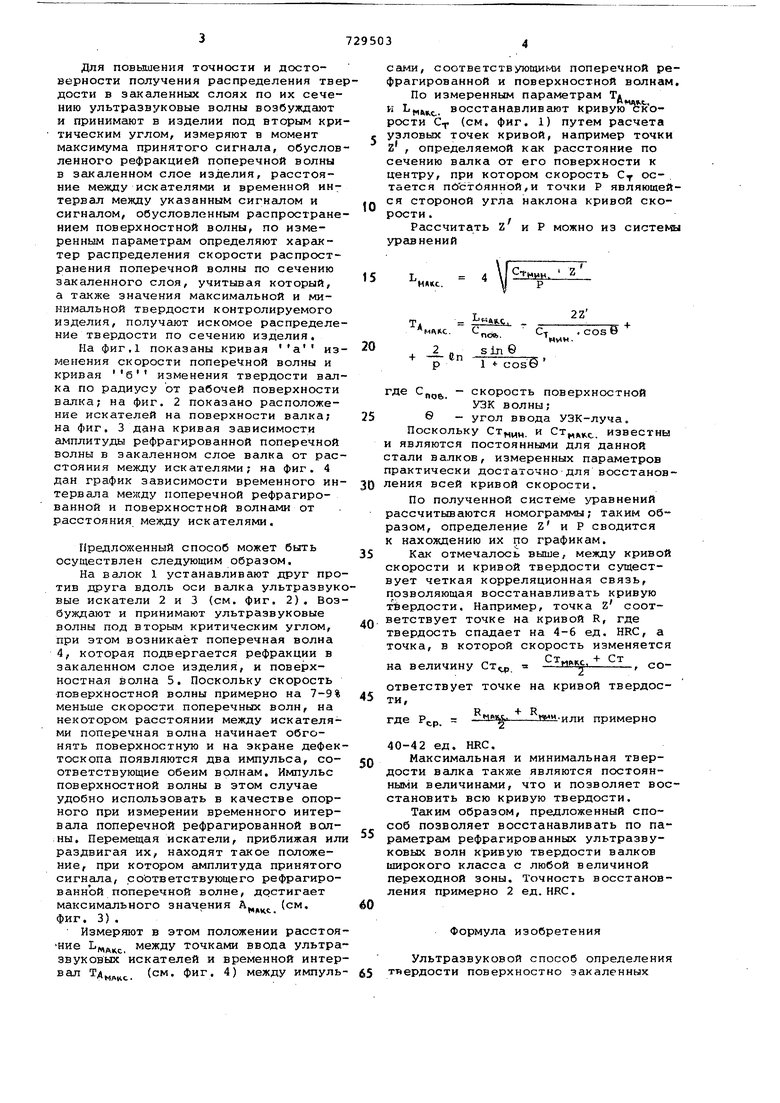

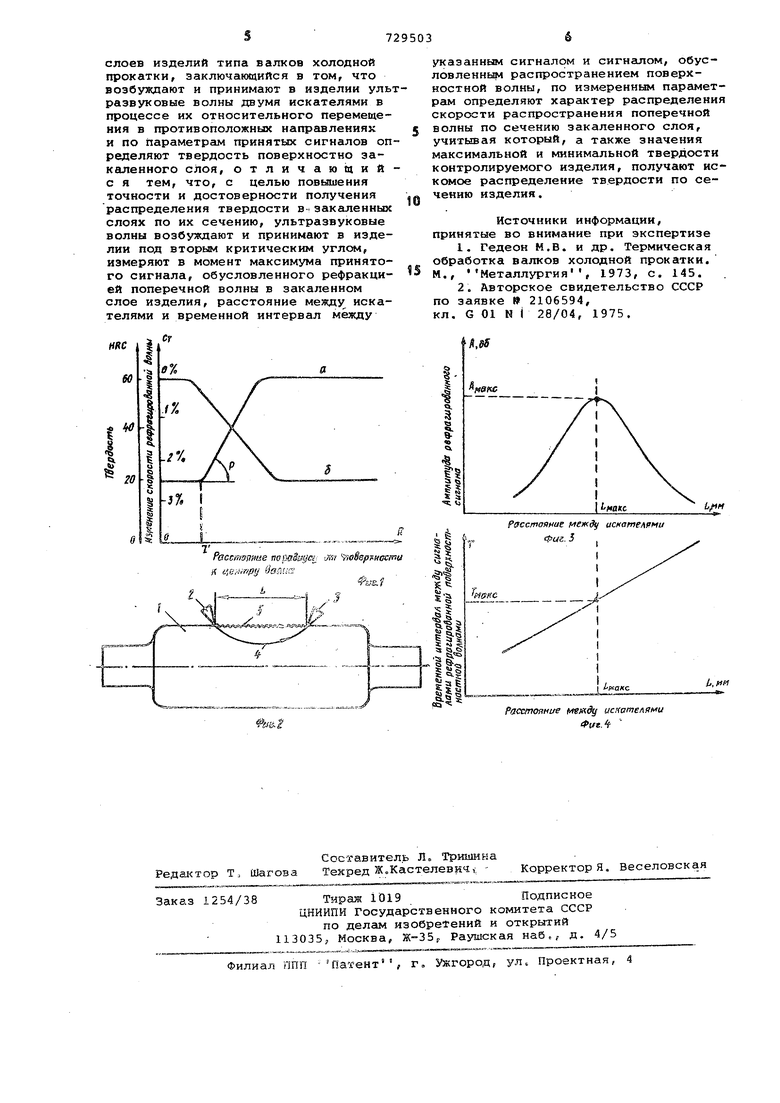

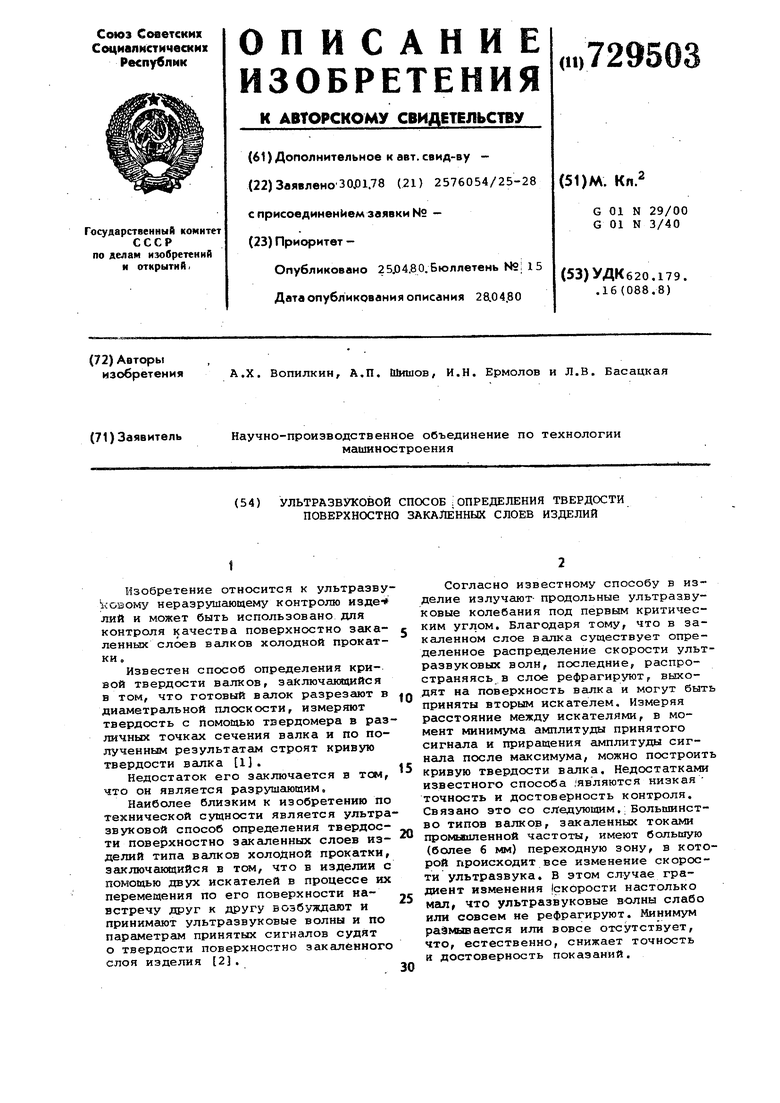

Изобретение относится к ультразвуkoBOMy неразрушающему контролю изде- ЛИЙ и может быть использовано для контроля качества поверхностно закаленных слоев валков холодной прокатки . Известен способ определения кривой твердости валков, заключающийся в том, что готовый валок разрезают в диаметральной плоскости, измеряют твердость с помощью твердомера в различных точкгис сечения валка и по полученным результатам строят кривую твердости валка 1. Недостаток его заключается в том, что он является разрушающим. Наиболее близким к изобретению по технической сущности является ультразвуковой способ определения твердости поверхностно закаленньк слоев изделий типа валков холодной прокатки, заключающийся в том, что в изделии с помощью двух искателей в процессе их перемещения по его поверхности навстречу друг к другу возбуждают и принимают ультразвуковые волны и по параметрам принятых сигналов судят о твердости поверхностно закалённого слоя изделия 2, Согласно известному способу в изделие излучают- продольные ультразвуковые колебания под первым критическим углом. Благодаря тому, что в закаленном слое валка существует определенное распределение скорости ультразвуков1лх волн, последние, распространяясь в слое рефрагируют, вьвсодят на поверхность валка и могут быть приняты вторым искателем. Измеряя расстояние между искателями, в момент минимума амплитуды принятого сигнала и приращения амплитуды сигнала после мсжсимума, можно построить кривую твердости валка. Недостатками известного способа /являются низкая точность и достоверность контроля, Связано это со следующим. Большинство типов валков, закаленных токами промыиленной частоты, имеют большую (более 6 мм) переходную зону, в которой происходит все изменение скорости ультразвука. Б этом случае градиент изменения (скорости настолько мал, что ультразвуковые волны слабо или совсем не рефрагируют. Минимум раЭмьшается или вовсе отсутствует, что, естественно, снижает точность и достоверность показаний. Для повышения точности и достоверности получения распределения тве дости в закаленных слоях по их сечению ультразвуковые волны возбуждают и принимают в изделии под вторым кри тическим углом, измеряют в момент максимума принятого сигнала, обуслов ленного рефракцией поперечной волны в закаленном слое изделия, расстояние между искателями и временной интервал между указанным сигнашом и сигналом, обусловленным распростране нием поверхностной волны, по измеренным параметрам определяют харги тер распределения скорости распространения поперечной волны по сечению закаленного слоя, учитывая который, а также значения максимальной и минимальной твердости контролируемого изделия, получают искомое распределе ние твердости по сечению изделия. На фиг,1 показаны кривая а из менения скорости поперечной волны и кривая б изменения твердости вал ка по радиусу от рабочей поверхности валка; на фиг. 2 показано расположение искателей на поверхности валка; на фиг. 3 дана кривая зависимости амплитуды рефрагированной поперечной волны в закаленном слое валка от рас стояния между искателями; на фиг. 4 дан график зависимости временного ин тервала между поперечной рефрагированной и поверхностной волнами от расстояния между искателями. Г релложенный способ может быть осуществлен следующим образом. На валок 1 устанавливают друг про тив друга вдоль оси валка ультразвук вые искатели 2 и 3 (см. фиг. 2), Воз буждают и принимают ультразвуковые волны под вторым критическим углом, при этом возникает поперечная волна 4, которая подвергается рефракции в закаленном слое изделия, и поверхностная волна 5. Поскольку скорость поверхностной волны примерно на 7-9% меньше скорости поперечных волн, на некотором расстоянии между искателями поперечная волна начинает обгонять поверхностную и на экране дефек тоскопа появляются два импульса, соответствующие обеим волнам. Импульс поверхностной волны в этом случае удобно использовать в качестве опорного при измерении временного интервала поперечной рефрагированной волны. Перемещая искатели, приближая ил раздвигая их, находят такое положение, при котором амплитуда принятого сигнала, соответствующего рефрагированной поперечной волне, достигает максимального значения А (см. фиг. 3). Измеряют в этом положении расстоя ние Ь„ между точками ввода ультра звуковых искателей и временной интер (см. фиг. 4) между импуль вал Тд. сами, соответствующими поперечной рефрагированной и поверхностной волнам. По измеренным параметрам Тд к LM,.. восстанавливают кривую кЪрости CT (см. фиг. 1) путем расчета узловых точек кривой, например точки z , определяемой как расстояние по сечению валка от его поверхности к центру, при котором скорость Су ос- . таете я пйстйянной,и точки Р являющейся стороной угла наклона кривой скорости . Рассчитать Z и Р можно из системы уравнений где - скорость поверхностной УЗК волны; в - угол ввода УЗК-луча. Поскольку Ст„цц и Ст„ известны и являются постоянными для данной стали валков, измеренных параметров практически достаточно для восстановления всей кривой скорости. По полученной системе уравнений рассчитываются номограммы; таким образом, определение Z и Р сводится к нахождению их по графикам. Как отмечалось выше, между кривой скорости и кривой твердости существует четкая корреляционная связь, позволяющая восстанавливать кривую тбердости. Например, точка Z соответствует точке на кривой R, где твердость спадает на 4-6 ед. HRC, а точка, в которой скорость изменяется С т 1 Ст на величину ответствует точке на кривой твердости, R + R. примерно 40-42 ед. HRC. Максимальная и минимальная твердости валка также являются постоянными величинами, что и позволяет восстановить всю кривую твердости. Таким образом, предложенный способ позволяет восстанавливать по параметрам рефрагированных ультразвуковых волн кривую твердости валков широкого класса с любой величиной переходной зоны. Точность восстановления примерно 2 ед.HRC. Формула изобретения Ультразвуковой способ определения твердости поверхностно закаленных слоев изделий типа валков холодной прокатки, заключающийся в том, что возбуждают и принимают в изделии уль развуковые волны двумя искателями в процессе их относительного перемещения в противоположНЕлх направлениях и по параметрам принятых сигналов оп ределяют твердость поверхностно закаленного слоя, отличающий с я тем, что, с целью повышения точности и достоверности получения распределения твердости в-i закаленньох слоях по их сечению, ультразвуковые волны возбуждают и принимают в изделии под вторым критическим углом, измеряют в момент максимума принятого сигнала, обусловленного рефракцией поперечной волны в закаленном слое изделия, расстояние между искателями и временной интервал между Paccifiaiinae mpsSsgct; оя ftoSs xncefnu Я iie,:rripy вваив I. указанным сигналом и сигналом, обусловленным распространением поверхностной волны, по измеренным параметрам определяют характер распределения скорости распространения поперечной волны по сечению закаленного слоя, учитывая который, а также значения максимальной и минимальной твердости контролируемого изделия, получают искомое распределение твердости по сечению изделия. Источники информации, принятые во внимание при экспертизе 1.Гедеон М.В. и др. Термическая обработка валков холодной прокатки. М., Металлургия, 1973, с. 145. 2.Авторское свидетельство СССР по заявке 2106594, кл. G 01 N I 28/04, 1975. Расстояние между искателйми Фиг. 5 , Расстояние ивжф иснателт и Фиг. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой способ контроля твердости слоисто-неоднородных изделий | 1984 |

|

SU1249447A1 |

| Способ определения скоростей распространения поперечных волн в донных грунтах | 1986 |

|

SU1448317A1 |

| Акустический способ контроля физико-механических свойств поверхностного слоя твердых тел | 1984 |

|

SU1244576A2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОФИЛИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2325449C2 |

| Способ контроля глубины закаленного слоя | 1983 |

|

SU1138730A1 |

| Способ вихретокового контроля качества термообработки ферромагнитных изделий | 1987 |

|

SU1469438A1 |

| Способ селективного контроля глубины и качества поверхностного упрочнения изделий из ферромагнитных материалов | 2022 |

|

RU2782884C1 |

| Способ определения параметров очага деформации при прокатке | 1984 |

|

SU1319964A1 |

| Наклонный искатель для ультразвукового контроля труб | 1979 |

|

SU855487A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ УДАРНОЙ СТАНОЧНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛА ДЛЯ ИСПРАВЛЕНИЯ ДЕФЕКТОВ И УПРОЧНЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2387531C2 |

Авторы

Даты

1980-04-25—Публикация

1978-01-30—Подача