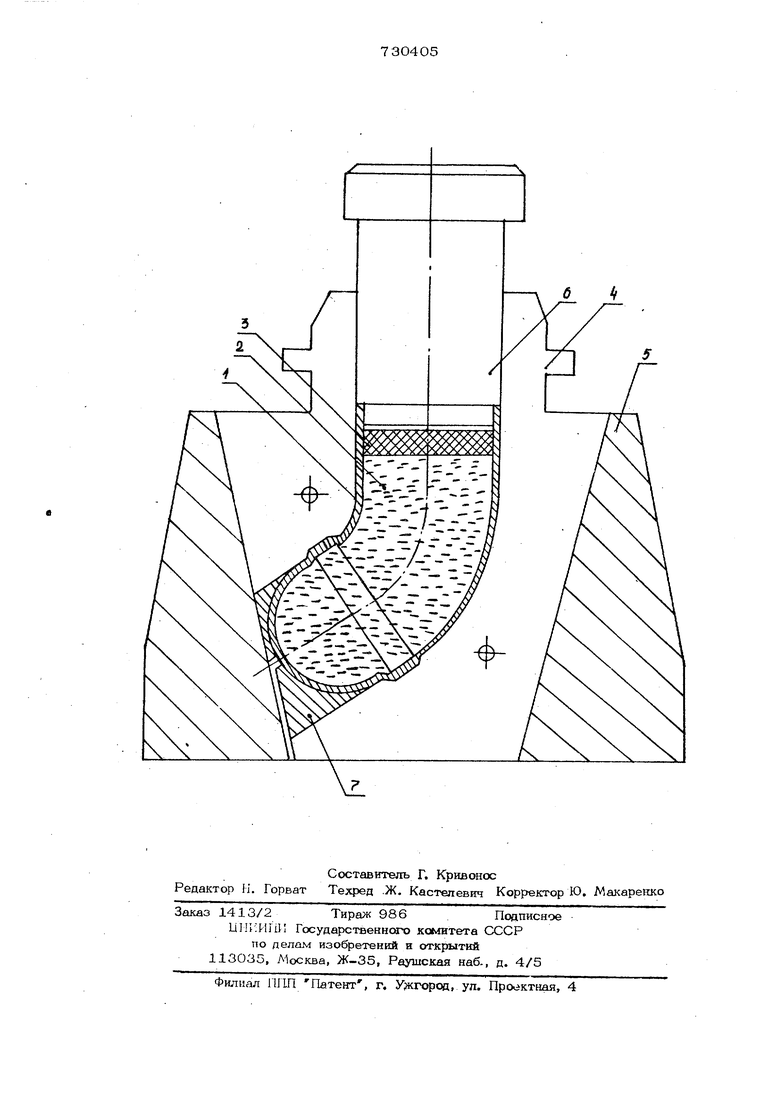

Изобретение относится к обработке металлов давлением, в частности к способам изгоговления изогнутых патрубков. Известен способ изготовлении изогнутых п&трубков путем проталкивания стаканообразной заготовки с наполнителем через разъемную матрицу усилием пуансона, создаваемым на наполнитель и торец заготовки 1 , Недостатками известного способа являются невозможность получения патрубков с относительным радиусом гиба менее 0,4, а также осуществления одновременно с гибкой патрубков раздачи их днаметра для изготовления стыксмвочного бурта, что обуславливает необходимость дополнительных операций, которые увеличивают трудоемкость изготовления патрубков. Цепь изобретения - возможность получения патрубков с относительным радиусом гиба менее О,4 и стыковочным буртом, а также снижение трудоемкости их изготовления за счет совмещения операций гибки и раздачи диаметра и повышения точности изготовления, Эта цель достигается тем, что в известном способе формообразования таких патрубков путем проталкивания через разъемную профильную матрицу, под действием осевого сжимающего усилия, тгриложеннохх) пуансоном с наполнителю и торцу заготовки, заготовку проталкивают со скс зостью 8-12 м/сек, а объем ЕШПОЛНИтедя берут из условия получения в конце рабочего хода контакта торцами заготовки и толкающего пояска пуансона в пределах О,5-О,8 площади торца заготовкиСпособ иллюстрируется чертежом. Процесс формообразования изогнутых патрубков ведут следующим образом. Загот жку в виде стакана заполняют напсянителем, например льдом, на наполнитель устанавливают эластичную , напри.мер резинсзеую прокладку, затем заготовку закладывают в формообразующий ручей матрицы и проталкивают, прилагая пуансо7НОМ ударное осевое OKHh-iaramee усилие к торцу заготовки и наполнителю со скоростью 8-12 M/psK , заготовка в процессе деформирования принимает необходимую форму с радиусом гиба и отформованным буртом. Матрица размыкается, Полученный Патрубок освобождается от пуансона, отрезают дно и получают готовое изделие. При этом объем наполнителя берут из условия получения пятна контакта между торцами заготовки и толка1сщего пояска пуансона в конце рабочего хода в пределах О,5-О,8 площади торца заготовки. Трубную заготовку 1,заполняют наполнителем 2, например льдом, и, проложив на наполнитель эластичную, например, резиновую прокладку 3, помещают в ручей конической разъемной матрицы 4, контактирующей с обоймой 5. Пуапсон 6, установленный на эластичную прокладку 3 так, что толкающий поясок тг,ансона 6 расположен от торца заго товки на некотором расстоянии, осущест вляет процесс ударного деформирования. При этом пуансон 6, воздействуя на наполнитель 2, предотвращает гхзфрообразование, убирается толкающим пояском в тори заготсжки 1 и проталкивает ее в ручей матрицы 4. Заготсжка 1 изгибает ся и, дойдя до оперной вставки 7, находотцейся в ручье матрицы 4 и упирающейся в обойму 5, раздается, заполняя кольцевую канавку матрицы 4. Затем отформо ванный патрубок извлекают из матрицы 4 и, отрезав донную часть, получают готовое изделие. Пример. Проводят формообразсжа ние патрубка из сплава , Заготовка труба диаметром 85-2, 5 180,, Один конец заготовки обжимают и заваривают, За готовку заполняют водой и замораживают Уровень льда от кромки заготовки находится на расстоянии 3Gt2MM, На наполнитель устанавливают резиновую прокладку толщиной 20 мм и заготовку пометают в формообразуклций ручей матрицы. Затем пуансоном проталкивают заготовку в формообразующий ручей, т.е, прикладывают ударное осевое сн;имакш1ее усилие к наполнителю и торцу заготовки со скоростью 1О м/сек. Под действием этого 54 усилия заготовка принимает форму ручья, т,е, приобретает ввд залгутого патрубка с относительным радиусом гиба 0,3 и стыковочным буртом с наружным диаметрам 9О мм и длиной 20 мм. Угол гиба 50°, Патрубок извлекают из ручья матрицы, освобождают от пуансона, отрезают технологический припуск и получают готовую деталь. Пятно контакта между торцами заготсжки и толкающего пояска пуансона в Конце рабочего хода составляет 0,6 площади торца заготовки. При контакте менее 0,5 происходит разрыв боковой поверхности заготовки изза преимущественного удара в наполнитель. При пятне контакта более 0,8 появляются дефекты в виде гофр, так как происходит удар преимутдественно в торец заготовки, поэтому снижается доля прикладываемого усилия к наполнителю, в результате чего последний не в состоянии обеспечить устойчивость стенок трубы (заготовки), Формула изобретения Способ изготовления изогнутых пат рубков путем проталкивания стаканообразной заготсжки через разъемную профильную матрицу усилием nyaHCoiia, создаваемым на наполнитель и торец заготовки, отличающийся тем, что, с целью возможности получения патрубков с относительным радиусом гиба менее О,4 и стыковочным буртом, а снижения трудоемкости изготовления за счет совмещения операций гибки и раздачи диаметра и повышения точности изготовления, заготовку проталкивают со скоростью 8-12 м/сек, а объем наполнителя берут из условия получения в конце ра бочего хода контакта то щами загот жки и толкающего пояска пуансона в пределах 0,5-0,8 площади торца заготсжки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР К9 46О919, кл, В 21 С 37/38, 1976

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изогнутыхпАТРубКОВ | 1978 |

|

SU795609A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1998 |

|

RU2172221C2 |

| Способ формообразования изогнутых переходников | 1973 |

|

SU460919A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1994 |

|

RU2094151C1 |

| СПОСОБ ГИБКИ ПАТРУБКОВ С КРИВОЛИНЕЙНОЙ ОСЬЮ | 1988 |

|

RU1552449C |

| Способ гибки полых заготовок с дном | 1978 |

|

SU749492A2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2012 |

|

RU2506134C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1987 |

|

RU1466084C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2003 |

|

RU2241561C1 |

Авторы

Даты

1980-04-30—Публикация

1978-09-22—Подача