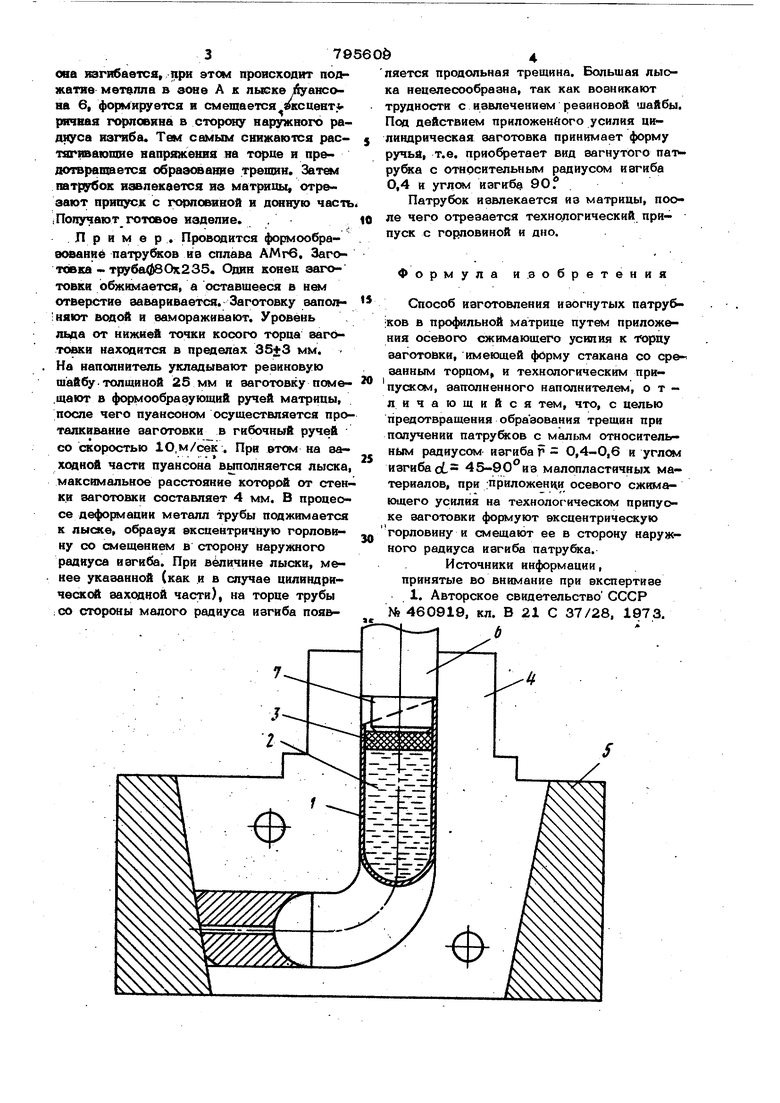

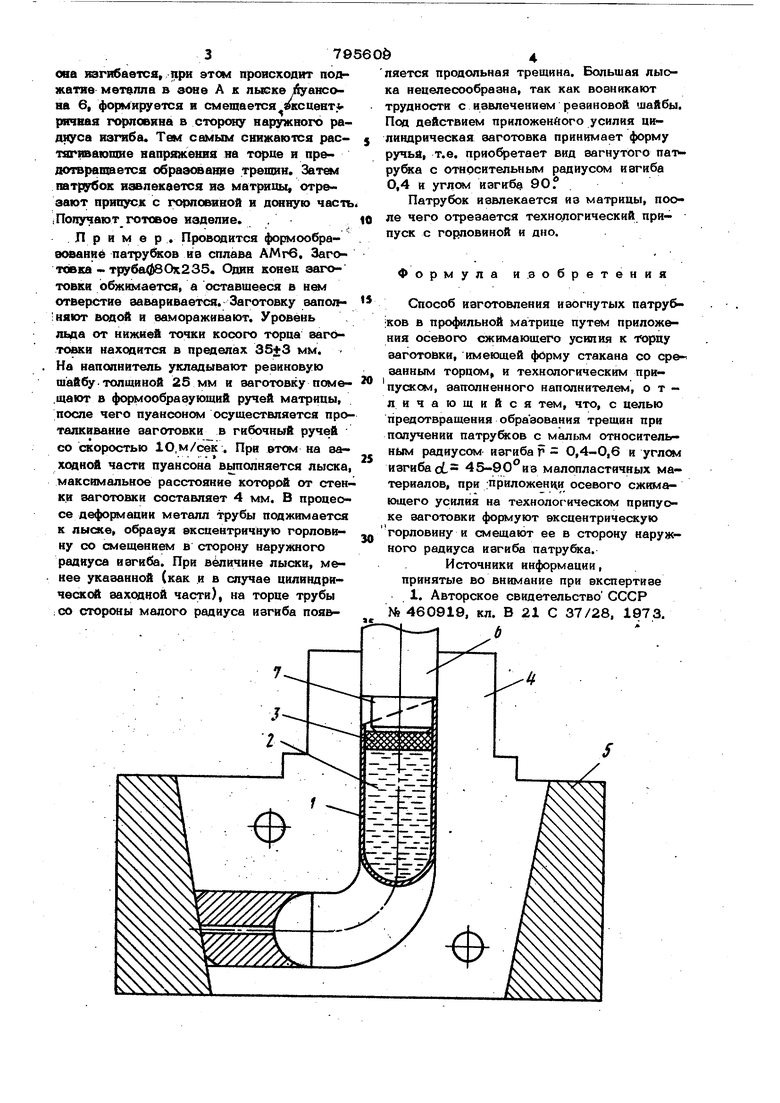

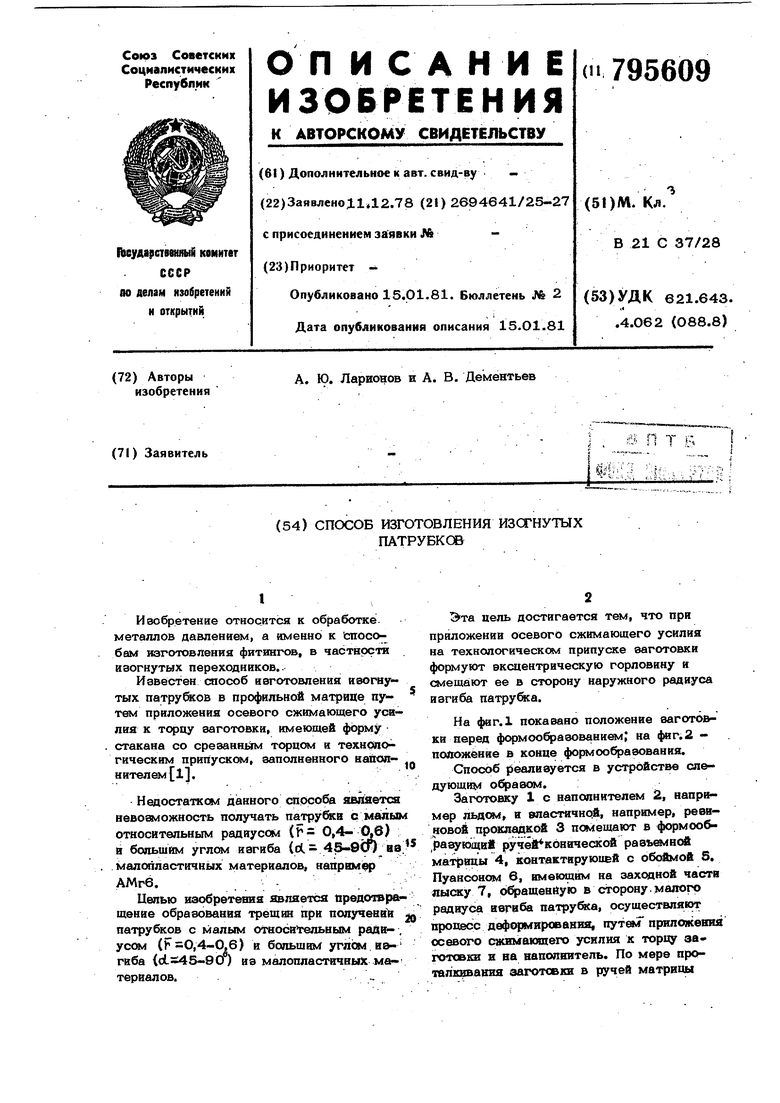

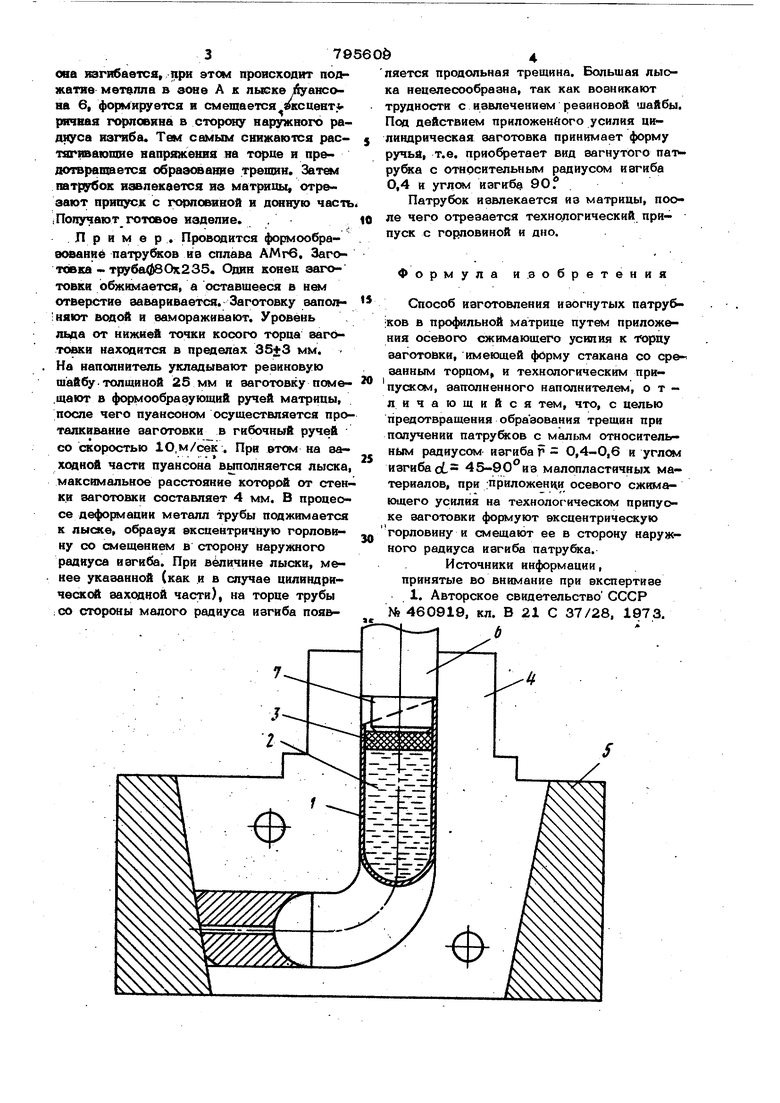

Изобретение относит(зя к обработке, металлов давлением, а именно к ьпосо-; бам изготовления фитингов, в частности изогнутых переходников.. Известен способ изготовления изогнутых Патрушев в профильной матрице путем приложения осевого сжимающего усилия к торцу заготовки, имеющей форму стакана со срезанном торцом и техндпогическим припуском, заполненного наболнителем 1. Недостатком данного способа является невозможность получать патрубка с малы относительным радиусом ( 0,) в больщим углом изгиба (с1. 45-0W из малопластичных материалов напрвм АМгб. Цепью изобретения является предотвр щение образования трещин при получени 1 патрубков с малым относительным радиусом ( 0,4-0,6) и бс1пьш1ы углом и гиба (cLs45-9Cf) из малопластичных материалов. Эта цель достигается тем, что при приложении осевого сжимающего усилия на технологическом припуске заготовки формуют эксцентрическую горловину и смещают ее в сторону наружного радиуса изгиба патрубка. На фиг.1 показано положение заготовки перед формообразовани и; на фиг.2 положение в конце формообразования. Способ {Реализуется в устройстве сл&дующим образом. Заготовку 1 с наполнителем 2, например (, и властичнрй, например, реввновой прокладкой 3 помещают в формоо& раг Еощий ручёй ковической ра&ъемкоЛ матрицы 4, контактируюией с обоймой 5. Пуансоно 6, имеющим на заходной частв лыску 7, обращенную в сторону.малого радиуса аагвба патруйса, осуществляют npoDiecc деформирования, пут прилсжевня осевого сжвмакипего усилия к торцу заroTCBira и на наполвитель. По мере проталкивания заготовки в ручей матрацы ова изгибается, при этом происходит поджатие металла в зоне А к пыске iliyaiicaна 6, формируется и смешается дксцентъ рячвая горловина в сторону наружного радиуса изгиба. Тем самым снижаются растягивающие напряжения на торце и предотвращаетоя образсюащсе трещин. Зател патрдгбок извлекается из матрицы, отрезают припуск с горловиной и донную часть iПолучают готовое изделие. , . Пример. Проаоаится формообрав(юание патру ов ив сплава АМгб. Заготовка - труба Й8Ох2 35. Один конец заготовки обжимается, а оставшееся в н отверстие заваривается. Заготовку sanon няют водой и вамораживают. Уровень лвда от нижней точки косого торца ваготовки находится в пределах 35+3 мм. На наполнитель укладывают резиновую шайбу, толщиной 25 мм и заготовку псме.щают в формообразующий ручей матрицы, после чего пуансонсми осуществляется про талкивание заготовки в гибочный ручей со скоростью Ю.м/сек:. При тсм на заход ной части пуансона выполняется лыска максимальное расстояние которой от стен ки заготовки составляет 4 мм. В процео се деформации металл 1грубы поджимается к лыске, образуя вксцентричную горловину со смещением в сторону наружного радиуса изгиба. При величине лыски, менее указанной (как и в случае цилиндрической заходной части), на торце трубы : со стороны малого радиуса изгиба поя&ляется продольная трещина. Большая лыока нецелесообразна, так как возникают трудности с извлечением резиновой шайбы. Под действием прнложенйого усилия цилиндрическая заготовка принимает форму ручья, т.е. приобретает вид загнутого патруйса с относительным радиусом изгиба О,4 и углом 90 f Патрубок извлекается из матрицы, после чего отрезается технрлогический припуск с горловиной и дно. Формула изобретения Способ изготовления изогнутых патрубков в профильной матрице путем приложения осевого сжимающего усилия к торцу заготовки, имеющей форму стакана со ср занным торцом, и технологическим при- пуском, заполненного наполнителем, отличающийся тем, что, с целью предотвращения образования трещин при получении патруйсов с малым относительным радиусом изгиба Г - 0,4-0,6 и углом изгиба oL 45-90 из малопластичных материалов, при .приложении осевого сжимающего усилия на технологическом припуске заготовки формуют эксцентрическую горловину и смещают ее в сторону наружного радиуса изгиба патрубка. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №460919, кл. В 21 С 37/28, 1973. 6

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изогнутых патрубков | 1978 |

|

SU730405A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1987 |

|

RU1466084C |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2012 |

|

RU2506134C1 |

| Способ формообразования изогнутых переходников | 1973 |

|

SU460919A1 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2013 |

|

RU2528928C1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАСКАТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2567071C1 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2008 |

|

RU2391166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА | 1998 |

|

RU2152283C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

Авторы

Даты

1981-01-15—Публикация

1978-12-11—Подача