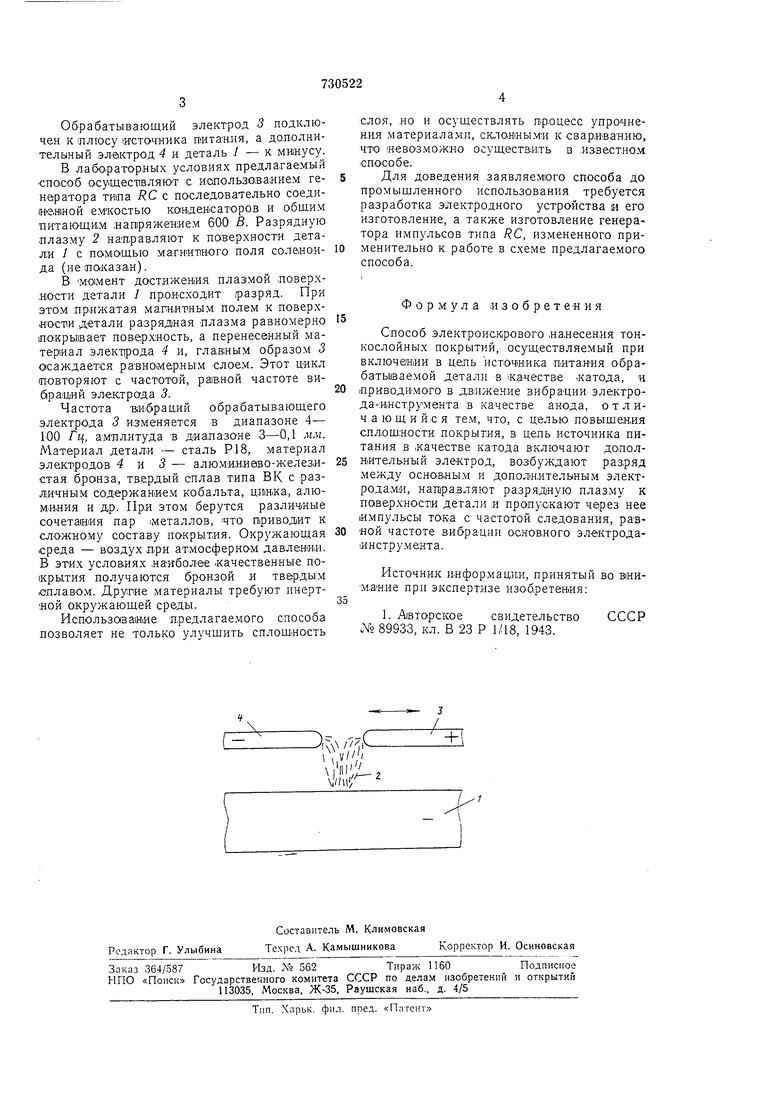

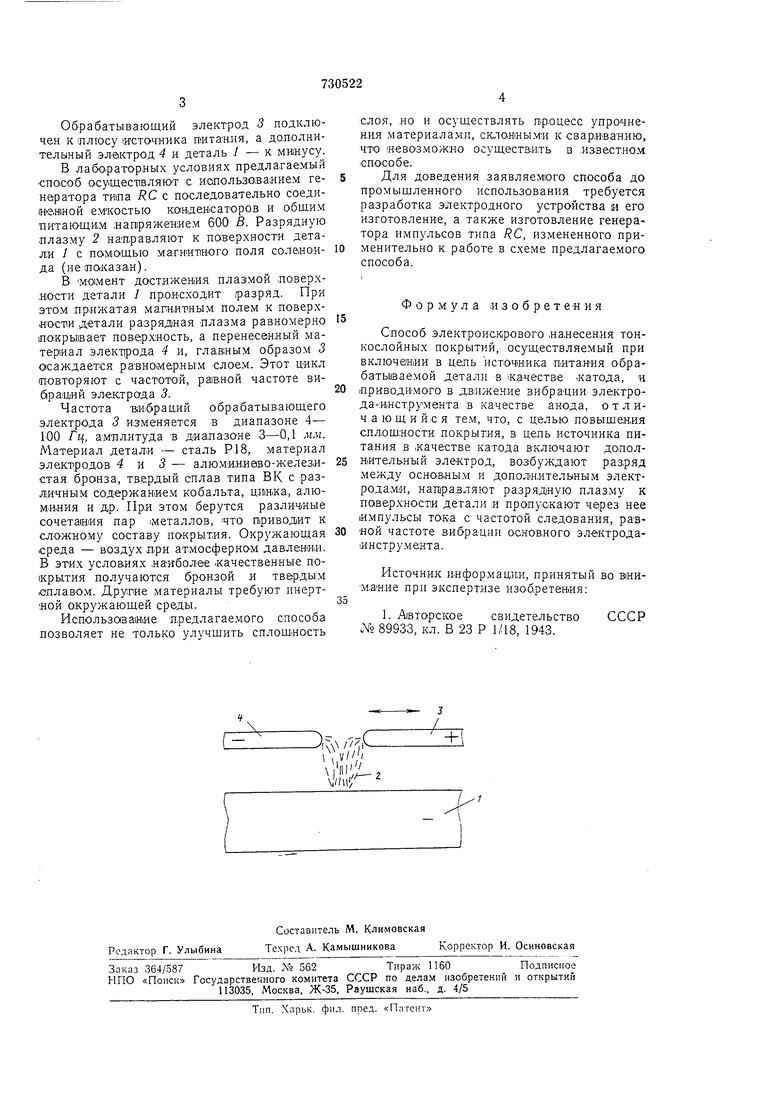

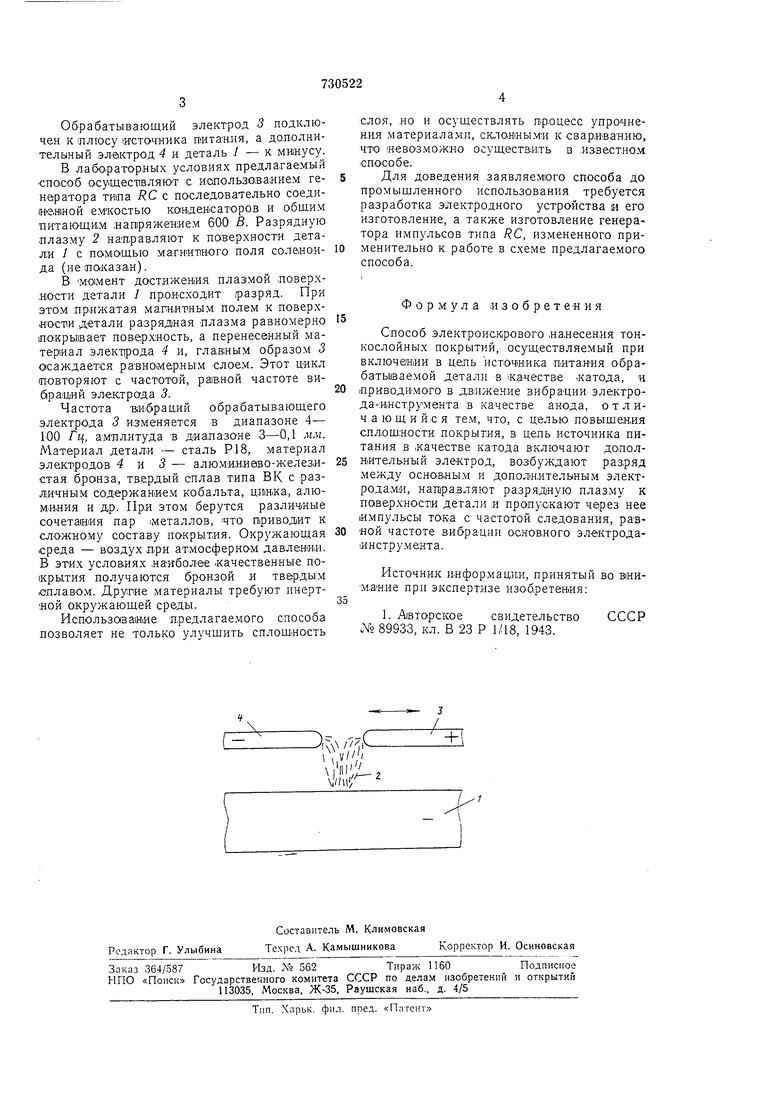

Обрабатывающий электрод 3 подключен к Плюсу источника шитан.ия, а дололнителыный электрод 4 и деталь 1 - к минусу.

В л а бор а тори ых условиях предлагаемый способ осущеспвляюТ с иопользоваяием геHeipaTopa типа RC с последовательно соеди(HCHiHofl емкостью кан,ден1саторов и общим питающим наоряжетеием 600 В. Разрядную плазму 2 натравляют к поверхности детали 1 с помощью магнИТ1НОго поля соле,ноида (не показан).

В МО1мент достижения плазмой поверхности детали 1 происходит разряд. При этом лрижатая мапнирны.м полем к поверх.ности детали разряд ная ллаз.ма равномерно покрывает пов ерх:ность, а перенесенный материал электрода 4 и, главным образом 3 осаждается равномерным слоем. Этот цикл повторяют с частотой, равной частоте вибра Ц)ИЙ электрода 3.

Частота вибраций обрабатывающего электрода 3 изменяется в диапазоне 4- 100 Гц, амплитуда в диапазоне 3-0,1 мм. Материал детали - сталь Р18, материал электродов 4 и 3 - алю.миниаво-железистая бронза, твердый сплав типа ВК с различным содержанием кобальта, цпика, алюминия и др. При этом берутся различ-ные сочетания пар металлов, что приводит к сложному составу покрытия. Окружающая среда - воздух при атмосферном давлении. В этих условиях наиболее .качественные покрытия получаются бронзой и тве1рдым сплавом. Другие материалы требуют инертной окружающей среды.

Использаваиие предлагаемого способа позволяет не только улучщить сплошность

СЛОЯ, но и осуществлять процесс упрочнения материалами, склонными к свариванию, что невозможно осуществить в известном способе.

Для доведения заявляемого способа до промышленного использования требуется разработка электродного устройства и его изготовление, а также изготовление генератора импульсов типа RC, измененного применительно к работе в схеме предлагаемого способа.

Формула изобретения

Способ электроискрового нанесения тонкослойных покрытий, осуществляемый при включении в цепь источ1ника питания обрабатьивае.мой детали в качестве .катода, и приводимого в движение вибрации электрода-инструмента в качестве анода, отличающийся тем, что, с целью повыщения сплошности покрытая, в цепь источника питания в качестве катода включают дополнительный электрод, возбуждают разряд между ocHOiB.HbiM и дополнительным электрода:.ми, направляют разрядную плазму к поверхности детали и пропускают нее импульсы тока с частотой следования, равной частоте вибраиии основного эл-ектродаинстру.мента.

Источник информации, принятый во вним,ание при экспертизе изобретения:

1. AiBTOpCKoe свидетельство

СССР №89933, кл. В 23 Р 1/18, 1943.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕНЕРАЦИИ ПОТОКА ПЛАЗМЫ | 1982 |

|

SU1061686A3 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2541325C1 |

| Способ вакуумной карбидизации поверхности металлов | 2019 |

|

RU2725941C1 |

| ВАКУУМНО-ДУГОВОЕ УСТРОЙСТВО | 2010 |

|

RU2449513C1 |

| Способ электроискровой обработки токопроводящих поверхностей деталей | 1981 |

|

SU965699A1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ БРОНЗЫ НА ПОВЕРХНОСТЬ СТАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2005 |

|

RU2323070C2 |

| Способ электроэрозионного легирования | 1986 |

|

SU1484515A1 |

| СПОСОБ УДАЛЕНИЯ ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ | 2015 |

|

RU2590457C1 |

Авторы

Даты

1980-04-30—Публикация

1978-05-15—Подача