Фи,2.1

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к способам электроэрозионного легирования.

Цель изобретения - повышение сплошности покрытия и снижение его шероховатости.

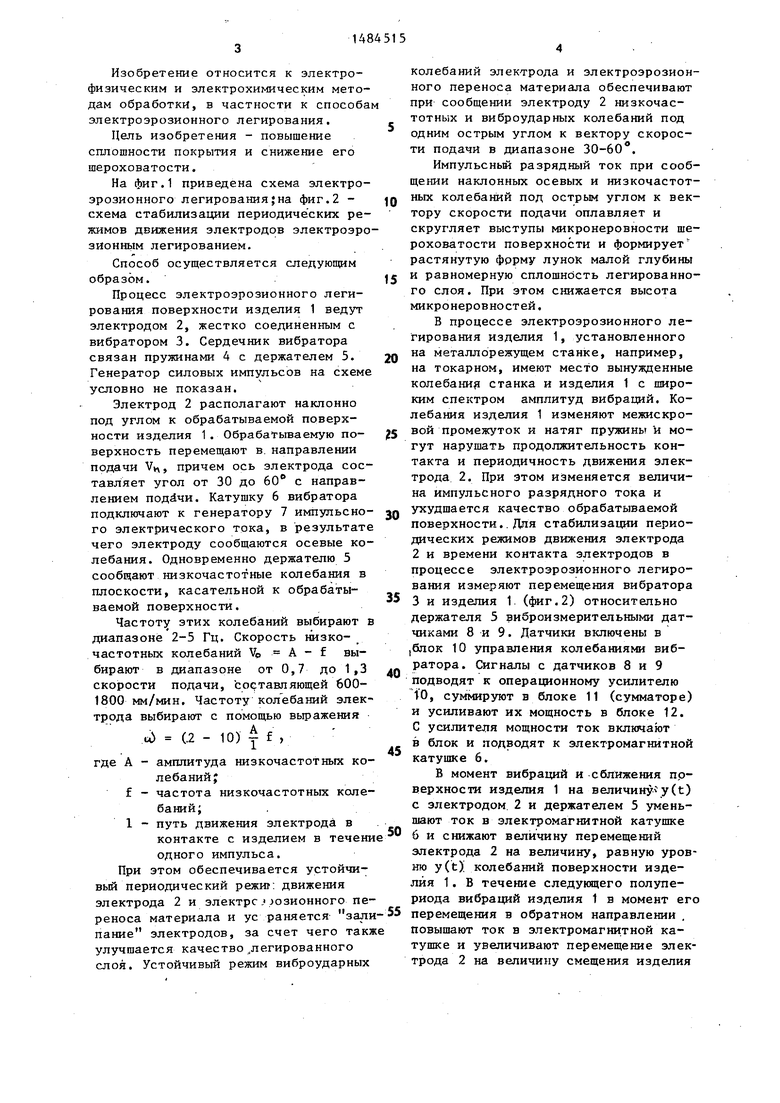

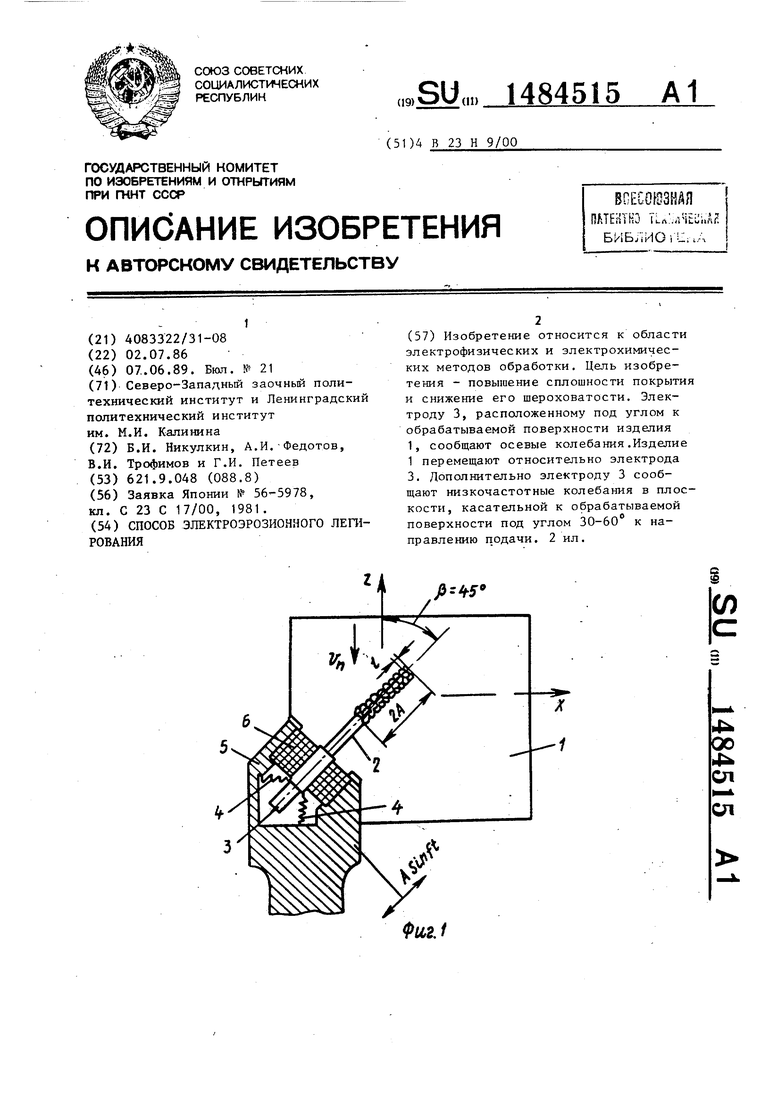

На фиг.1 приведена схема электроэрозионного легирования}на фиг.2 - схема стабилизации периодических режимов движения электродов электроэрозионным легированием.

Способ осуществляется следующим образом.

Процесс электроэрозионного легирования поверхности изделия 1 ведут электродом 2, жестко соединенным с вибратором 3. Сердечник вибратора связан пружинами 4 с держателем 5. Генератор силовых импульсов на схеме условно не показан.

Электрод 2 располагают наклонно под углом к обрабатываемой поверхности изделия 1. Обрабатываемую по- верхность перемещают в направлении подачи Vv, причем ось электрода составляет угол от 30 до 60 с направлением подйчи. Катушку 6 вибратора подключают к генератору 7 импульсно- го электрического тока, в результате чего электроду сообщаются осевые колебания. Одновременно держателю 5 сообщают низкочастотные колебания в плоскости, касательной к обрабаты- ваемой поверхности.

Частоту этих колебаний выбирают в диапазоне 2-5 Гц. Скорость низкочастотных колебаний Vp А - f выбирают в диапазоне от 0,7 до 1,3 скорости подачи, составляющей 600- 1800 мм/мин. Частоту кол ебаний электрода выбирают с помощью выражения

А

и) (.2 - 10) у f ,

где А - амплитуда низкочастотных колебаний J

f - частота низкочастотных колебаний;1 - путь движения электрода в

контакте с изделием в течени одного импульса.

При этом обеспечивается устойчивый периодический режш движения электрода 2 и электрс, .юзионного переноса материала и ус раняется зали пание электродов, за счет чего такж улучшается качество .легированного слоя. Устойчивый режим виброударных

Q

5

0

5 Q

д

5

0

5

колебаний электрода и электроэрозионного переноса материала обеспечивают при сообщении электроду 2 низкочастотных и виброударных колебаний под одним острым углом к вектору скорости подачи в диапазоне 30-60°.

Импульсный разрядный ток при сообщении наклонных осевых и низкочастотных колебаний под острым углом к вектору скорости подачи оплавляет и скругляет выступы микронеровности шероховатости поверхности и формирует растянутую форму лунок малой глубины и равномерную сплошность легированного слоя. При этом снижается высота микронеровностей.

В процессе электроэрозионного легирования изделия 1, установленного на металлорежущем станке, например, на токарном, имеют место вынужденные колебания станка и изделия 1 с широким спектром амплитуд вибраций. Колебания изделия 1 изменяют межискровой промежуток и натяг пружины и могут нарушать продолжительность контакта и периодичность движения электрода 2. При этом изменяется величина импульсного разрядного тока и ухудшается качество обрабатываемой поверхности. Для стабилизации периодических режимов движения электрода

2и времени контакта электродов в процессе электроэрозионного легирования измеряют перемещения вибратора

3и изделия 1 (фиг.2) относительно держателя 5 виброизмерительными датчиками 8 и 9. Датчики включены в ,блок 10 управления колебаниями вибратора. Сигналы с датчиков 8 и 9 подводят к операционному усилителю 10, суммируют в блоке 11 (сумматоре) и усиливают их мощность в блоке 12. С усилителя мощности ток включают

в блок и подводят к электромагнитной катушке 6.

В момент вибраций и сближения поверхности изделия 1 на величину у(t) с электродом 2 и держателем 5 уменьшают ток в электромагнитной катушке 6 и снижают величину перемещений электрода 2 на величину, равную уровню y(t) колебаний поверхности изделия 1. В течение следующего полупериода вибраций изделия 1 в момент его перемещения в обратном направлении повышают ток в электромагнитной катушке и увеличивают перемещение электрода 2 на величину смещения изделия

1. Управлением движения электрода 2 и межискрового промежутка по уровню относительных колебаний электродов с помощью системы с обратной связью по перемещениям обеспечивают устойчивый периодический режим движения электрода 2 и электроэрозионный перенос материала с электрода 2 (анода) на пверхность вибрирующего изделия.

Пример. В процессе электроискрового легирования электрод 2 из твердого сплава ВК8 и изделие цилиндрической формы из быстрорежущей стали Р6М5 вводят в контакт и включают в электрическую цепь, например, с напряжением 200 В и силой тока 5 А, устройства типа Электрон-22.

Держателем 5 создают давление между электродами, например, с усилием 0,5 кгс. К электроду 2 подводят импульсный электрический ток с частотой и) 200 Гц, равной частоте осевых колебаний. Изделию 1 сообщают вращение с окружной скоростью подачи Vn 600 мм/мин, а держателю 5 с электродом 2 низкочастотные колебани с частотой f 4 Гц и амплитудой А в 3 мм в плоскости обработки под углом 45 к плоскости вращения из- 1 делил. Косым ударом со скольжением электродов в момент импульсного разряда тока и расплавления металла скругляют и выглаживают выступы исходной микронеровности шероховатости поверхности и под воздействием электрической эрозии осуществляют равномерное распределение на площадке контакта электродов переноса материала электрода 2 (анода) на поверхность

0

5

о

изделия 1 (катода) под углом 45° относительно вектора скорости У„ подачи. В момент касательного перемещения электродов и расплавления металла деформируют и уплотняют жидкий металл на поверхности изделия и формируют растянутую форму лунки и износоустойчивый микрорельеф шероховатости обработочных рисок под углом 45° к вектору скорости подачи и оси изделия.

В процессе электроискрового легирования предлагаемым способом устраняют залипание электродов, увеличи- 1,7-2,3 раза толщину легированного слоя и улучшают его во по сравнению с известным способом обработки. При этом с увеличением напряжения рабочего тока и интенсивности электроэрозионнрго переноса металла электрода повышается в 1,9- 2,2 раза сплошность покрытия, снижается до 3,5 раз высота шероховатос- 5 ти поверхности.

Формула изобретения

Способ электроэрозионного легиро- Q вания, при котором электроду, расположенному под углом к обрабатываемой поверхности, сообщают осевые колебания, а детали сообщают движение подачи относительно электрода, отличающийся тем, что, с целью повышения качества покрытия,электроду дополнительно сообщают, низкочастотные колебания в плоскости,касательной к обрабатываемой поверхности под углом 30-60 к направлению подачи.

5

in w) f

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроэрозионного легирования | 1986 |

|

SU1491635A1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101145C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

| МНОГОЭЛЕКТРОДНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ | 1995 |

|

RU2111095C1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2020 |

|

RU2740936C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2074796C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2126315C1 |

| Способ обработки деталей | 1986 |

|

SU1653921A1 |

| Способ электроискрового нанесения покрытий | 1981 |

|

SU1002124A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2130368C1 |

Изобретение относится к области электрофизических и электрохимических методов обработки. Цель изобретения - повышение сплошности покрытия и снижение его шероховатости. Электроду 3, расположенному под углом к обрабатываемой поверхности изделия 1, сообщают осевые колебания. Изделие 1 перемещают относительно электрода 3. Дополнительно электроду 3 сообщают низкочастотные колебания в плоскости, касательной к обрабатываемой поверхности под углом 30-60° к направлению подачи. 2 ил.

Фиг. 2

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-06-07—Публикация

1986-07-02—Подача