(54) СПОСОБ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ТОКОПРОВОДЯЩИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

1

Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано для электроискрового нанесения порошковых материалов на токопроводящие поверхности деталей.

Известен способ электроискрового нанесения покрытий на токопроводящие поверхности порошковыми материалами, подаваемыми Б межэлектродный промежуток, на который накладывают дополнительное электрическое поле импульсами с частотой 5- 40 Гц 1.

Недостатком известного способа является высокая шероховатость полученного покрытия, присуш.ая электроискровому способу.

Локальному ухудшению качества покрытия -способствует также искрение в зоне токопровода к детали, которая в данном способе является электродом.

Для сглаживания полученного покрытия необходима его дополнительная шлифовка.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ электроискровой обработки поверхностей токопроводящих деталей импульсами тока, включающий нанесение покрытия и последующую его шлифовку путем подачи чередующихся во времени импульсов прямой и обратной полярности на электроды, одним из которых является обрабатываемая деталь 2. Несмотря на то, что данный способ в значительной мере позволяет улучшить качество покрытия, он обладает рядом недостатков, являющихся следствием контактного способа электроискровой обработки, а также наличием токоподводов к детали.

Контакт вибрирующего рабочего электрода с деталью приводит к деформации тон15 костенных и ажурных деталей, а также к разрушению хрупких покрытий, например карбидных, хромовых.

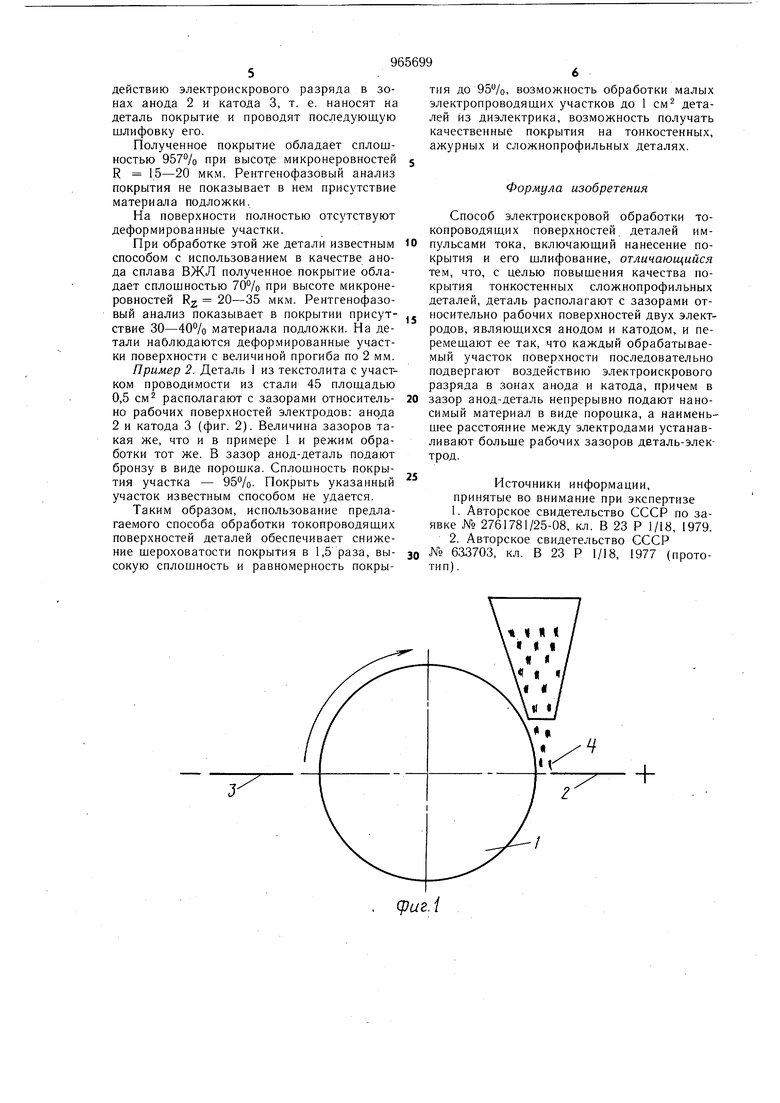

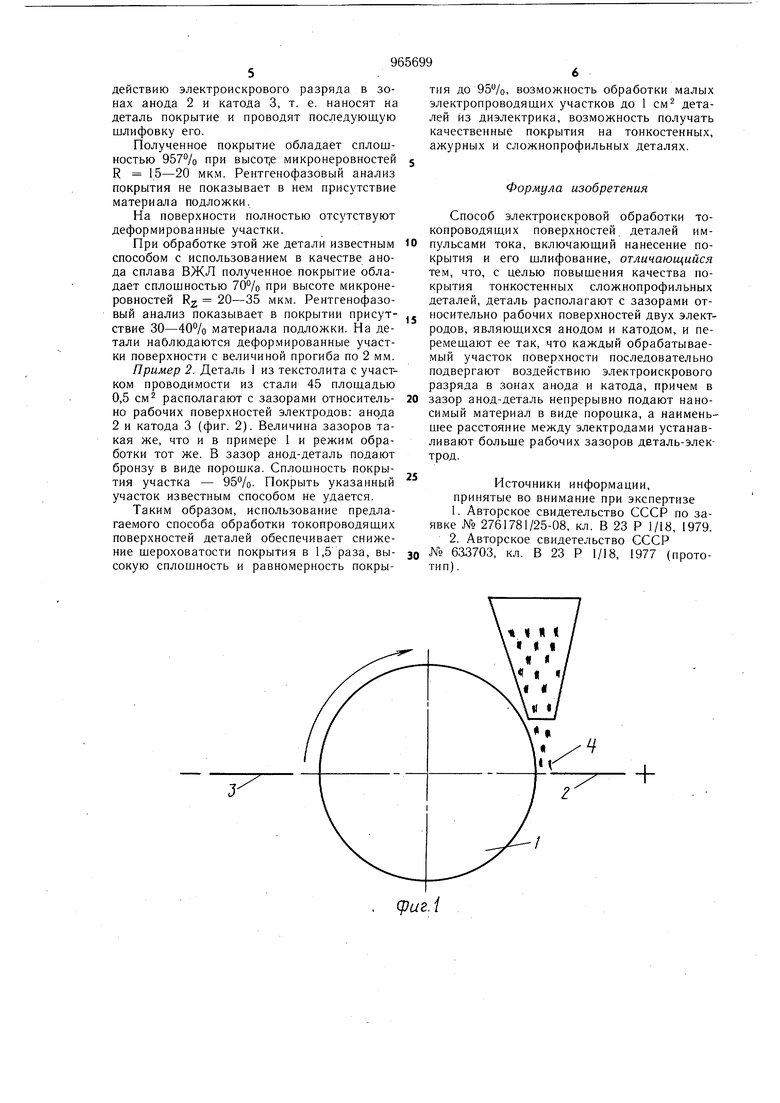

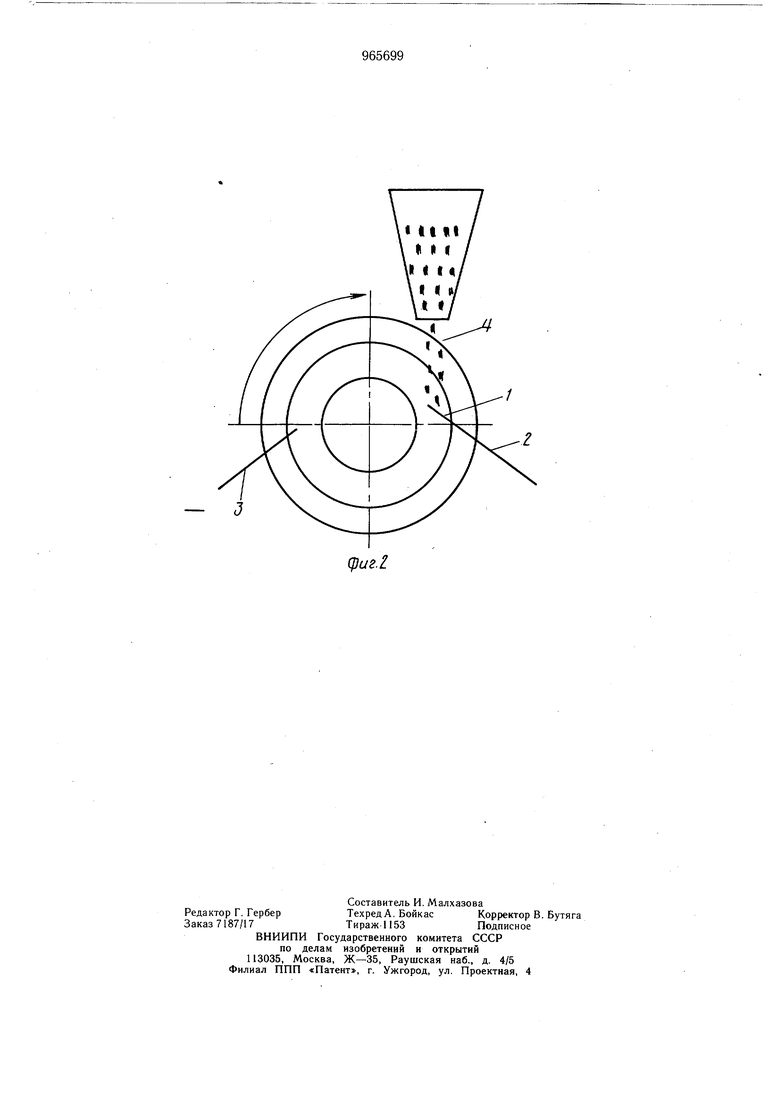

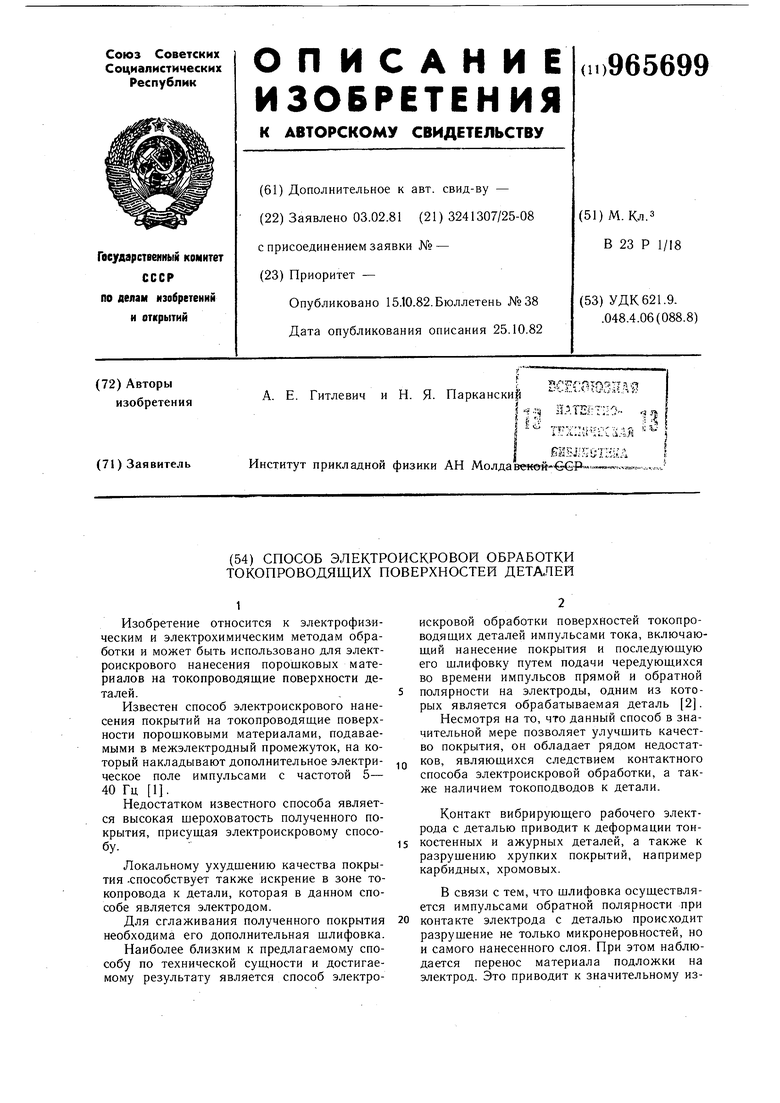

В связи с тем, что шлифовка осуществляется импульсами обратной полярности при 20 контакте электрода с деталью происходит разрущение не только микронеровностей, но и самого нанесенного слоя. При этом наблюдается перенос материала подложки на электрод. Это приводит к значительному изменению фазового состава покрытия при прямом импульсе тока. Происходит обогащение покрытия материалом подложки. Качество покрытия ухудшается. Локальному ухудшению качества покрытия способствует также искрение в зоне токоподвода к детали. Наличие токоподвода усложняет, а в некоторых случаях, не позволяет проводить обработку сложнопрофильных, тонкостенных деталей и непроводяш,их деталей с малыми проводимыми участками поверхности. При осуществлении данного способа вязки.ми электродами типа ВЖЛ наблюдается схватывание электродов, что при размыкании приводит к разрушению нанесенного слоя, а также препятствует получению равномерного и сплошного покрытия. Вибрация рабочего электрода и наличие токоподводов к покрываемой детали в значительной степени усложняют механизацию и автоматизацию процесса. Целью изобретения является повышение качества покрытия тонкостенных, сложнопрофильных деталей, обеспечение возможности покрытия деталей из диэлектрика с малыми токопроводящими участками. Поставленная цель достигается тем, что согласно способу электроискровой обработки токопроводяших поверхностей деталей деталь располагают с зазорами относительно рабочих поверхностей двух электродов, являющихся анодом и катодом, и перемещают ее так; что каждый обрабатываемый участок поверхности последовательно подвергают воздействию электроискрового разряда в зонах анода и катода, причем в зазор аноддеталь непрерывно подают наносимый материал в виде порошка, а наименьщее расстояние между электродами устанавливают больше рабочих зазоров деталь-электрод. Использование двух электродов, расположение их с зазорами относительно детали, и задание детали перемещения обеспечивают высокое качество наносимого покрытия. Это объясняется тем, что покрываемая деталь не является электродом, как во всех известных способах. В связи с этиЛ отсутствует узел токоподвода к детали, что позволяет исключить искрение в зоне токоподвода, следовательно, исключить локальные дефекты покрытия. Отсутствие узла токоподвода позволяет также наносить покрытия на сложнопрофильные детали и детали из диэлектрика с малыми электропроводящими участками, так как довольно просто располагать деталь или отдельные ее участки относительно рабочих поверхностей электродов без специальной системы подвода тока. Отсутствие контакта вибрирующих электродов с деталью исключает их механическое воздействие, что повышает качество нанесенного покрытия и в значительной мере исключает деформацию тонкостенных и ажурных деталей, устраняет разрушение хрупких покрытий, например, из хрома. А при осуществлении операции шлифовки, благодаря зазору катод-деталь, происходит разрушение только микронеровностей, так к-ак разряд проходит между электродом и наиболее выступающими частями микронеровностей. Следовательно, повыщается качество покрытия и его фазовый состав остается постоянным, так как отсутствует перенос материала подложки на электрод, наблюдаемый в прототипе. Фазовый состав покрытия обеспечивается составом подаваемого в зазор анод-деталь порощка и в течение всего процесса остается .постоянным. Предлагаемый способ позволяет формировать покрытия как вязкими материалами, так и на поверхностях из вязких материалов, например ВЖЛ. Отсутствие контакта электродов с покрываемой поверхностью устраняет залипание их друг с другом, что способствует сплощности и равномерности полученного покрытия. Отсутствие вибрирующих электродов и узла токоподвода к детали облегчает в значительной степени механизацию и автоматизацию процесса. Предлагаемый способ применим для обработки деталей любой формы, так как в зависимости от формы детали и поставленной задачи, деталь располагают или между рабочими поверхностями электродов, или по одну сторону от рабочих поверхностей электродов, и возможно как перемещение детали относительно неподвижных электродов, так и перемещение системы элект родов относительно детали, или их совместное перемещение, обеспечивающее последовательную обработку в зонах анода и катода. Угол наклона электродов для процесса существенного значения не имеет, а играет роль величина зазоров между каждым электродом и деталью, причем в данном случае расстояние между электродами должно быть больше чем расстояние между анодом и деталью, чтобы исключить пробой между электродами. На фиг. 1 и 2 изображены положения обрабатываемой детали по отношению к рабочим поверхностям электродов. Пример 1. Деталь 1 (фиг. 1) в виде полого цилиндра из стали 45 с толщиной стенок 1,5 мм помещают в межэлектродный промежуток, образованный электродами: анодам 2 и катодом 3 с зазорами относительно их рабочих поверхностей. Зазор анод-деталь 0,5- 0,7 мм, а катод-деталь - 0,3-0,4 мм. На электроды 3 и 2 подаютнапряжение Up 200 В с продолжительностью импульса 300 Мкс и напряжение поджига Up 15 KB с частотой 30 Гц. В зазор аноддеталь подают порошковый материал 4 типа ВЖЛ. Деталь 1 вращают и каждый участок поверхности последовательно подвергают воздействию электроискрового разряда в зонах анода 2 и катода 3, т. е. наносят на деталь покрытие и проводят последующую шлифовку его. Полученное покрытие обладает сплошностью 957% при высот.е микронеровностей R 15-20 мкм. Рентгенофазовый анализ покрытия не показывает в нем присутствие материала подложки. На поверхности полностью отсутствуют деформированные участки. При обработке этой же детали известным способом с использованием в качестве анода сплава ВЖЛ полученное покрытие обладает сплошностью 70°/о при высоте микронеровностей R 20-35 мкм. Рентгенофазовый анализ показывает в покрытии присутствие 30-40% материала подложки. На детали наблюдаются деформированные участки поверхности с величиной прогиба по 2 мм. Пример 2. Деталь 1 из текстолита с участком проводимости из стали 45 площадью 0,5 см располагают с зазорами относительно рабочих поверхностей электродов: анода 2 и катода 3 (фиг. 2). Величина зазоров такая же, что и в примере 1 и режим обработки тот же. В зазор анод-деталь подают бронзу в виде порошка. Сплошность покрытия участка - 95%. Покрыть указанный участок известным способом не удается. Таким образом, использование предлагаемого способа обработки токопроводящих поверхностей деталей обеспечивает снижение шероховатости покрытия в 1,5 раза, высокую сплошность и равномерность покрытия до , возможность обработки малых электропроводяш,их участков до 1 cм деталей из диэлектрика, возможность получать качественные покрытия на тонкостенных, ажурных и сложнопрофильных деталях. Формула изобретения Способ электроискровой обработки токопроводящих поверхностей деталей импульсами тока, включающий нанесение покрытия и его шлифование, отличающийся тем, что, с целью повышения качества покрытия тонкостенных сложнопрофильных деталей, деталь располагают с зазорами относительно рабочих поверхностей двух электродов, являющихся анодом и катодом, и перемещают ее так, что каждый обрабатываемый участок поверхности последовательно подвергают воздействию электроискрового разряда в зонах анода и катода, причем в зазор анод-деталь непрерывно подают наносимый материал в виде порошка, а наименьшее расстояние между электродами устанавливают больше рабочих зазоров деталь-электрод. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР по заявке № 2761781/25-08, кл. В 23 Р 1/18, 1979. 2.Авторское свидетельство СССР № 633703, кл. В 23 Р 1/18, 1977 (прототип) .

+

(pue.i

- J

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2012 |

|

RU2524470C2 |

| Способ электроэрозионного легирования и устройство для его осуществления | 1989 |

|

SU1704971A1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101145C1 |

| Способ вакуумного нанесения слоистых покрытий комбинацией методов электроискрового легирования и катодно-дугового испарения и устройство для его осуществления (варианты) | 2022 |

|

RU2797563C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ С АРМИРУЮЩИМ ЭФФЕКТОМ | 2005 |

|

RU2304185C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 2001 |

|

RU2196665C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

| Способ электроискрового нанесения покрытия свободными электродами-гранулами | 2017 |

|

RU2650665C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2130368C1 |

Авторы

Даты

1982-10-15—Публикация

1981-02-03—Подача