1

Изобретение касается механической обработки материалов и может быть попользовано для выеокоточиой абразивно-алмазиой доводки плоских поверхностей.

Известен способ доводки деталей путем сообщения притиру колебательных движений в двух взаимио пернепдикулярных направлениях 1.

Цель изобретения - обеспечить избирательное исправление иогрешностей формы притира в ироцессе доводки.

Это достигается тем, что обрабатываемой детали сообщают перемещения в нанравлеиии увеличения силы трения.

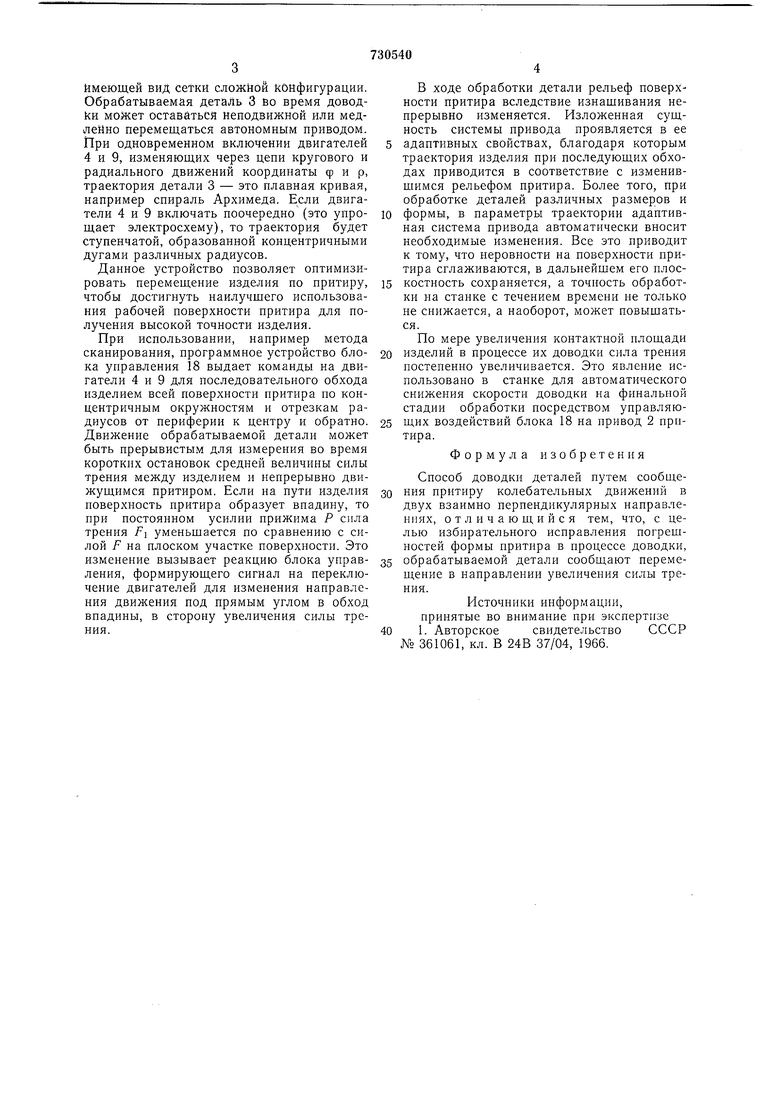

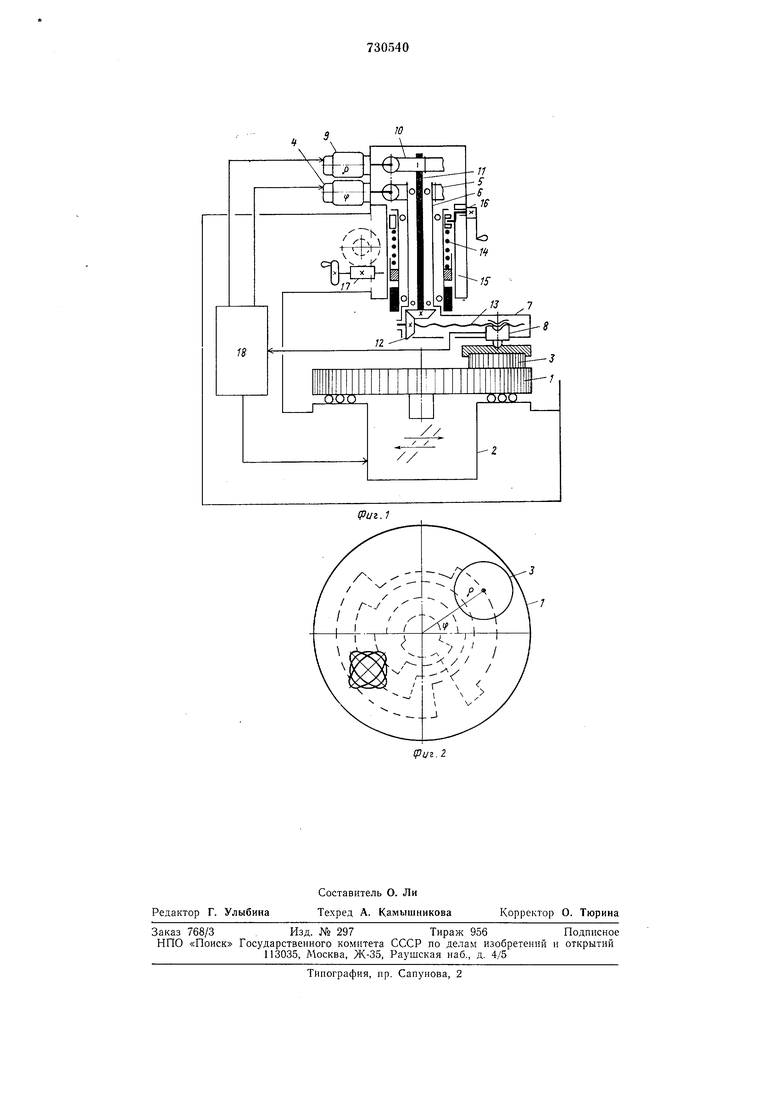

На фиг. 1 ириведена кинематическая схема устройства для реализации иредложеиного сиособа; на фиг. 2 - траектории обрабатываемой детали и притира.

Притир 1 дисковой формы расположен на шариковой опоре с возможностью поступательного движеиия в горизонтальной шюскости в любом наиравлеиии от привода 2.

Для перемещения обрабатываемой детали 3 устройство снабжено автономным приводом, содержащим кинематические цени кругового и радпальпого движений. Пепь кругового движеиия состоит из электродвигателя 4, червячиой иары 5, сцеплеииой с иоворотной втулкой 6, иа конце которой укреплен кривощип 7 с направляющими для

подвижной каретки 8. Пень радиального движення состоит из электродвигателя 9, червячной иары 10, вертикального вала И, связанного коннческой зубчатой парой 12 с 5 ходовым винтом 13, который сцеилеи чг-рез гайку с кареткой 8, служащей для иередачи обрабатываемой детали 3. Таким образом, траектория детали 3 задаечся в полярных коордппатах, определяемых ве10 лпчпнамн раднуса р и угла ф.

Для прижима обрабатываемой дета.ти к иритиру предусмотреиа пружина 14 с регулпруемым усилием с помощью гайки 15. Рукоятка 16 служит для подъема и опускания устройства при смене деталей 3, а червячио-реечиая иередача 17 предиазначена для настройки устройства но высоте в соответствии с ТОЛЩИ1ЮЙ обрабатываемых деталей.

20 В каретку 8 вмоитированы датчики силы треиия, соедииенные с электросхемой блока программного управления 18, который, в свою очередь, электрически связан с электродвигателями 4 и 9, а также с при25 водом 2 притира.

Процесс доводки осуществляется при движеиии притпра 1 от привода 2, который пронзводит сложение двух взапмио перпендикуляриых колебаиий. В результате каж30 дая точка притира движется иа траектории,

имеющей вид сетки сложной конфигурации. Обрабатываемая деталь 3 во время доводки может оставаться неподвижной или медленно перемещаться автономным приводом. При одновременном включении двигателей 4 и 9, изменяющих через цепи кругового и радиального движений координаты ф и р, траектория детали 3 - это плавная кривая, например спираль Архимеда. Если двигатели 4 и 9 включать поочередно (это упрощает электросхему), то траектория будет ступенчатой, образованной концентричными дугами различных радиусов.

Данное устройство позволяет оптимизировать перемещение изделия по притиру, чтобы достигнуть наилучшего использования рабочей поверхности притира для получения высокой точности изделия.

При использовании, например метода сканирования, программное устройство блока управления 18 выдает команды на двигатели 4 и 9 для последовательного обхода изделием всей поверхности притира по концентричным окружностям и отрезкам радиусов от периферии к центру и обратно. Движение обрабатываемой детали может быть прерывистым для измерения во время коротких остановок средней величины силы трения между изделием и непрерывно движущимся притиром. Если на пути изделия поверхность притира образует впадину, то при постоянном усилии прижима Р сила трения F уменьшается по сравнению с силой F на плоском участке поверхности. Это изменение вызывает реакцию блока управления, формирующего сигнал на переключение двигателей для изменения направления движения под прямым углом в обход впадины, в сторону увеличения силы трения.

В ходе обработки детали рельеф поверхности притира вследствие изнашивания непрерывно изменяется. Изложенная сущность системы привода проявляется в ее адаптивных свойствах, благодаря которым траектория изделия при последующих обходах приводится в соответствие с изменившимся рельефом притира. Более того, при обработке деталей различных размеров и

формы, в параметры траектории адаптивная система привода автоматически вносит необходимые изменения. Все это приводит к тому, что неровности на поверхности притира сглаживаются, в дальнейшем его плоскостиость сохраняется, а точиость обработки на станке с течением времени не только не снижается, а наоборот, может повышаться.

По мере увеличения контактной площади

изделий в процессе их доводки сила трения постепенно увеличивается. Это явление использовано в станке для автоматического снижения скорости доводки на финальной стадии обработки посредством управляющих воздействий блока 18 на привод 2 притира.

Формула изобретения

Способ доводки деталей путем сообп ения притиру колебательных движений в двух взаимно перпендикулярных направлениях, отличающийся тем, что, с целью избирательного исправления погрешностей формы притира в процессе доводки, обрабатываемой детали сообщают перемещение в направлении увеличения силы треиия.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 361061, кл. В 24В 37/04, 1966.

/7

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОВОДКИ ПЛОСКОСТЕЙ | 2014 |

|

RU2570134C1 |

| СПОСОБ ДОВОДКИ СКВОЗНЫХ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

SU1631867A1 |

| Устройство для доводки деталей | 1981 |

|

SU979091A1 |

| Станок Некрасова для доводки концевых мер | 1981 |

|

SU1034882A1 |

| Устройство для плоскопараллельной доводки деталей | 1984 |

|

SU1252142A1 |

| Способ формообразования торических поверхностей оптических деталей | 2017 |

|

RU2680328C2 |

| Плоскодоводочный станок с программным управлением | 1974 |

|

SU493339A1 |

| Устройство для доводки деталей | 1976 |

|

SU878532A1 |

| Устройство для односторонней доводки плоских поверхностей деталей | 1988 |

|

SU1618604A1 |

| УСТРОЙСТВО ДЛЯ ДОВОДКИ ПЛОСКОСТЕЙ | 1993 |

|

RU2042494C1 |

Авторы

Даты

1980-04-30—Публикация

1973-11-26—Подача