Изобретение относится к обработке материалов резанием и может быть использовано в станках и устройствах для доводки особо точных отверстий в деталях оптических соединителей и топливной аппаратуры.

Целью изобретения является повышение точности обработки за счет применения конического притира и механизма его натяжения.

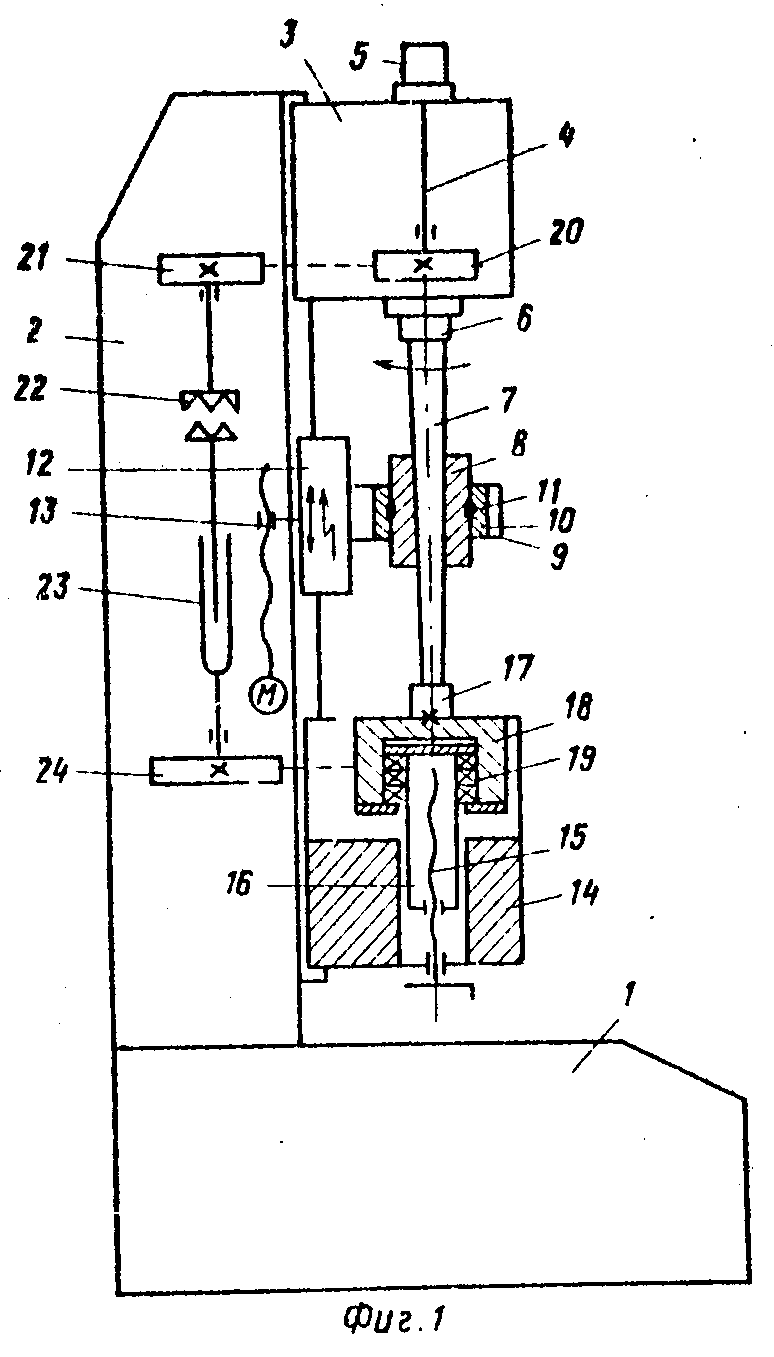

На фиг.1 представлена схема устройства для доводки цилиндрических отверстий; на фиг.2 схема обработки отверстия.

Доводку осуществляют коническим притиром, конусность (К) рабочей части которого определяют как отношение половины допуска δ/2 на размер обрабатываемого отверстия к его длине l, т.е.  . При обработке таким притиром конусность обработанного отверстия не превышает допуск на отверстие, т.е. форма полученного отверстия соответствует заданным требованиям по допуску формы и допуску расположения обрабатываемых изделий. При необходимости получения более высокой точности обработку отверстия производят попеременно с двух сторон (фиг.2).

. При обработке таким притиром конусность обработанного отверстия не превышает допуск на отверстие, т.е. форма полученного отверстия соответствует заданным требованиям по допуску формы и допуску расположения обрабатываемых изделий. При необходимости получения более высокой точности обработку отверстия производят попеременно с двух сторон (фиг.2).

Кроме того, применение конического притира обеспечивает возможность осуществления регулируемого удельного давления между притиром и обрабатываемой поверхностью отверстия, обеспечивается плавная компенсация износа притира, возможность бесступенчатого перехода с одного обрабатываемого диаметра отверстия на другой, а также обеспечена возможность исправления геометрической формы отверстия.

В связи с тем, что притир при небольшом поперечном сечении (до 3-6 мм) и малой конусности имеет большую длину порядка 300-350 мм (для обеспечения съема заданного припуска), то для придания ему большей устойчивости в процессе доводки его необходимо растягивать с усилием, не превышающим 0,5 предела текучести материала, из которого он изготовлен. Усилие растяжения притира выбрано из условия, чтобы в процессе работы инструмент не вытягивался, сохраняя геометрические размеры, и обладал достаточной устойчивостью в осевом направлении. Как показала практика при обработке отверстий диаметром 2,5 мм для латунных и стальных притиров наиболее оптимальное усилие растяжения составляет 10-25 кГс в зависимости от физико-механических свойств материала.

Устройство содержит основание 1, стойку 2, на которой размещена инструментальная головка 3 со шпинделем 4, приводимым во вращение посредством двигателя 5. На шпинделе 4 установлен патрон 6, предназначенный для закрепления инструмента 7 в виде притира. Обрабатываемая деталь 8 размещается в приспособлении 9, имеющем датчик 10 крутящего момента, с которым взаимодействует обрабатываемая деталь 8 через промежуточный элемент 11.

Приспособление 9 закреплено на каретке 12, осуществляющей возвратно-поступательное перемещение вдоль инструмента 7 от привода 13. Механизм 14 натяжения инструмента 7 установлен на стойке 2 оппозитно инструментальной головке 3 и выполнен в виде винта 15, пиноли 16, которая установлена соосно шпинделю 4, зажимного патрона 17, закрепленного на приводном элементе 18. При этом последний установлен на пиноли 16 на подшипниках 19 с возможностью относительного синхронного вращения со шпинделем 4 посредством кинематической цепи 20-21-22-23-24 и осевого перемещения совместно с пинолью 16.

Устройство для доводки сквозных цилиндрических отверстий работает следующим образом.

Обрабатываемая деталь 8 устанавливается в приспособление 9, имеющее датчик и закрепленное на каретке 12, а в предварительно обработанное отверстие детали пропускает притир 7, закрепленный одним концом в патроне 6. Вращением винта 15 осуществляется подвод к притиру пиноли 16 вместе с приводным элементом 18 и зажимным патроном 17, при этом последний производит захват и зажим хвостовой части притира 7. При вращении винта 15 в обратную сторону осуществляется натяжение инструмента с заданным усилием, которое контролируется посредством датчика 10. После этого включается двигатель 5 вращения инструмента и привод 13 возвратно-поступательного перемещения каретки.

В процессе обработки осуществляется постоянный пожим обрабатываемой поверхности отверстия детали 8 к конической поверхности притира 7 за счет подачи ее вдоль инструмента в сторону большего диаметра. При взаимодействии детали 8 с инструментом 7 крутящий момент от последнего передается детали и воспринимается датчиком 10 крутящего момента, при превышении которого сигнал от датчика поступает в систему управления (на чертеже не показана) и осуществляет реверс привода 13. Каретку 12 перемещают в обратном направлении до тех пор, пока крутящий момент не достигнет минимально заданного значения, и сигнал от датчика вновь реверсирует привод 13. Т.е в процессе обработки производят постоянное измерение крутящего момента пары инструмент деталь, возникающего за счет наличия трения между ними. Наличие крутящего момента между парой инструмент-деталь свидетельствует об осуществлении поджима к рабочей поверхности притира обрабатываемой поверхности детали, т.е. за счет регулировки крутящего момента регулируется удельное давление между притиром и деталью. В такой последовательности осуществляется обработка отверстия, которое в процессе доводки необходимо контролировать.

При использовании притиров для доводки малых диаметров (1-3 мм), которые обладают недостаточной крутильной жесткостью, необходимо включать муфту, посредством которой осуществляется синхронное вращение со шпинделем 4 приводного элемента 18 с зажимным патроном 17. При обработке отверстий притирами, обладающими большой крутильной жесткостью, включение муфты не обязательно.

П р и м е р. Согласно техническому заданию необходимо осуществить обработку отверстия в твердосплавной втулке диаметром 2,5 мм, допуск на изготовление которой был назначен согласно нулевому квалитету точности по СТ СЭВ144-75 и составляет 0,5 мкм, длина втулки 13,2 мм.

Определяется конусность рабочей части притира, посредством которого можно получить заданные геометрические параметры втулки:

K

Припуск под окончательную доводку составляет 3-5 мкм. При окончательной доводке используется алмазный порошок зернистостью 0,5/0. В процессе доводки осуществлялся операционный контроль размером отверстия посредством приборов, разработанных и изготовленных на предприятии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доводки цилиндрических поверхностей | 1977 |

|

SU891379A1 |

| Станок для доводки отверстий | 1983 |

|

SU1093512A1 |

| УСТРОЙСТВО ДЛЯ ПОЛИРОВАНИЯ И ДОВОДКИ ВНУТРЕННИХ РЕЗЬБ | 1992 |

|

RU2086366C1 |

| Приспособленке для расшлифовки и доводки цилиндрических поверхностей деталей, например, дизельной топливной аппаратуры | 1955 |

|

SU115754A1 |

| СТАНОК ДЛЯ ДОВОДКИ КОНИЧЕСКИХ ОТВЕРСТИЙ | 1973 |

|

SU396257A1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| УСТРОЙСТВО ДЛЯ ДОВОДКИ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2069616C1 |

| Устройство для крепления инструмента | 1991 |

|

SU1816541A1 |

| Устройство для крепления инструмента | 1981 |

|

SU1038086A1 |

Изобретение относится к обработке материалов резанием и может быть использовано в станках и устройствах для доводки особо точных отверстий в деталях оптических соединителей и топливной аппаратуры. Целью изобретения является повышение точности обработки за счет применения конического притира и механизма его натяжения. Устройство содержит основание 1, стойку 2, на которой размещена инструментальная голока 3 со шпинделем 4. Обрабатываемая деталь 8 размещается в приспособлении 9, имеющем датчик 10 крутящего момента. Приспособление 9 закреплено на каретке 12. Механизм 14 натяжения инструмента 7 установлен на стойке 2 и выполнен в виде винта 15, пиноли 16, зажимного патрона 17, закрепленного на приводном элементе 18. Доводку осуществляют коническим притиром 7, конусность рабочей части которого определяют как отношение половины допуска на размер обрабатываемого отверстия к его длине. В процессе доводки притир растягивают усилием, не превышающим 0,5 предела текучести материала, из которого он изготовлен. Обрабатываемая деталь 8 устанавливается в приспособление 9, закрепленное на каретке 12. В предварительно обработанное отверстие детали 8 пропускается притир 7, закрепленный одним концом в патроне 6. Вращением винта 15 осуществляется подвод пиноли 16 вместе с приводным элементом 18 и зажимным патроном 17 к притиру. При этом последний производит захват и зажим хвостовой части притира. При вращении винта 15 в обратную сторону осуществляется натяжение притира с заданным усилием. После этого включает двигатель 5 вращения притира и привод 13 возвратнопоступательного перемещения каретки. Производят обработку отверстия, которое контролируют в процессе доводки. 2 с. и 1 з.п. ф-лы, 2 ил.

| Устройство для чистовой обработки отверстий малого диаметра | 1986 |

|

SU1479261A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-05-10—Публикация

1988-12-21—Подача