1

Изобретение относится к абразивной обработке и может быть использовано при доводке магнитных головк накопителей памяти ЭВМ.

Известны устройства для доводки маг- 5 нитных головок, содержащие привод деталей и привод инструмента, связанный с основанием 1.

Недостатками известных устройств являются наличие возвратно-поступательного ю перемещения притира, не позволяющего повысить скорость доводки, а также неидентичность условий обработки деталей из-за повышенного износа притира на крайних участках.15

Цель изобретения - повыщение производительности обработки деталей на кольцевом инструменте.

Эта цель достигается тем, что привод деталей выполнен в виде щарнирно-рычажно- 20 го механизма сдвоенного параллелограмма, а привод инструмента снабжен механизмом качания, выполненным в виде эксцентрлчно установленного ролика, входящего в неподвижно закрепленную на основании на- 25 правляющую, при этом проекция оси качания инструмента проходит через среднюю окружность последнего.

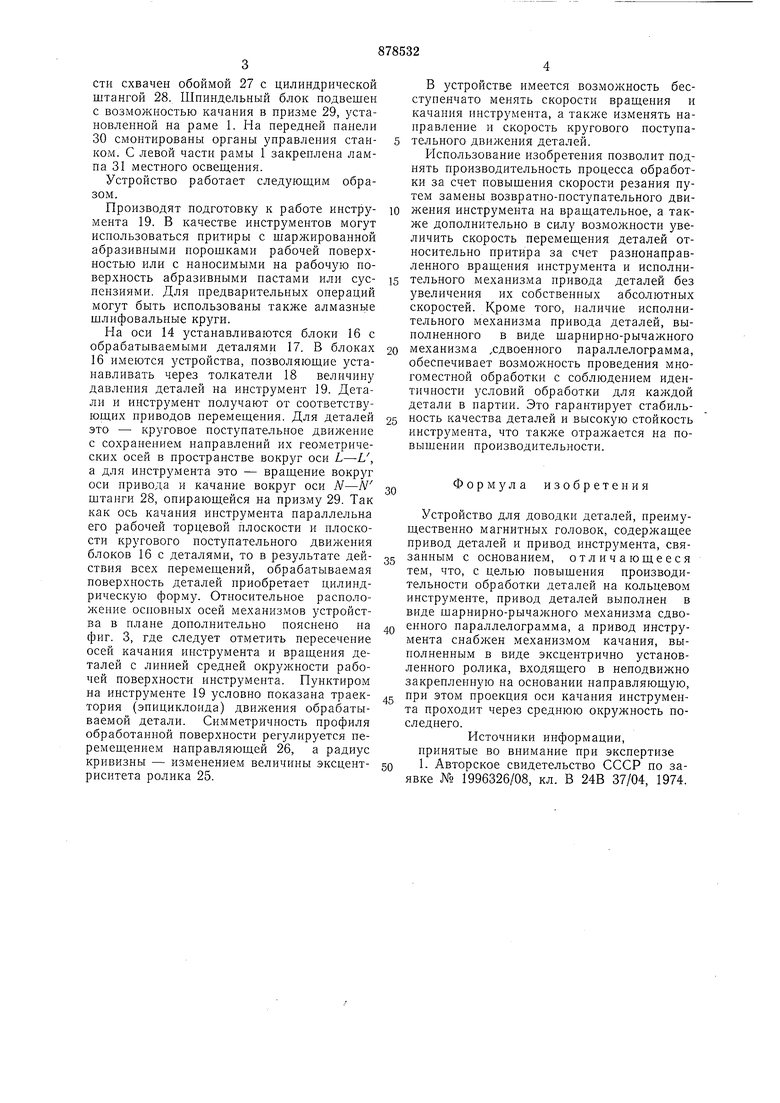

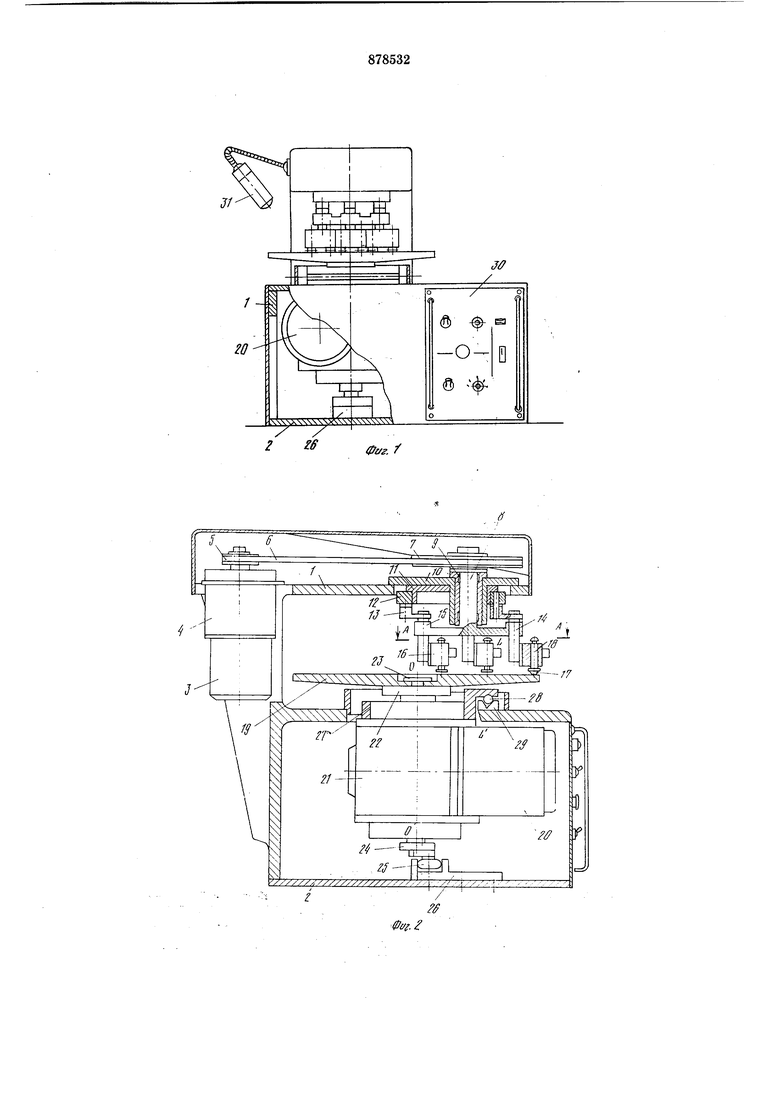

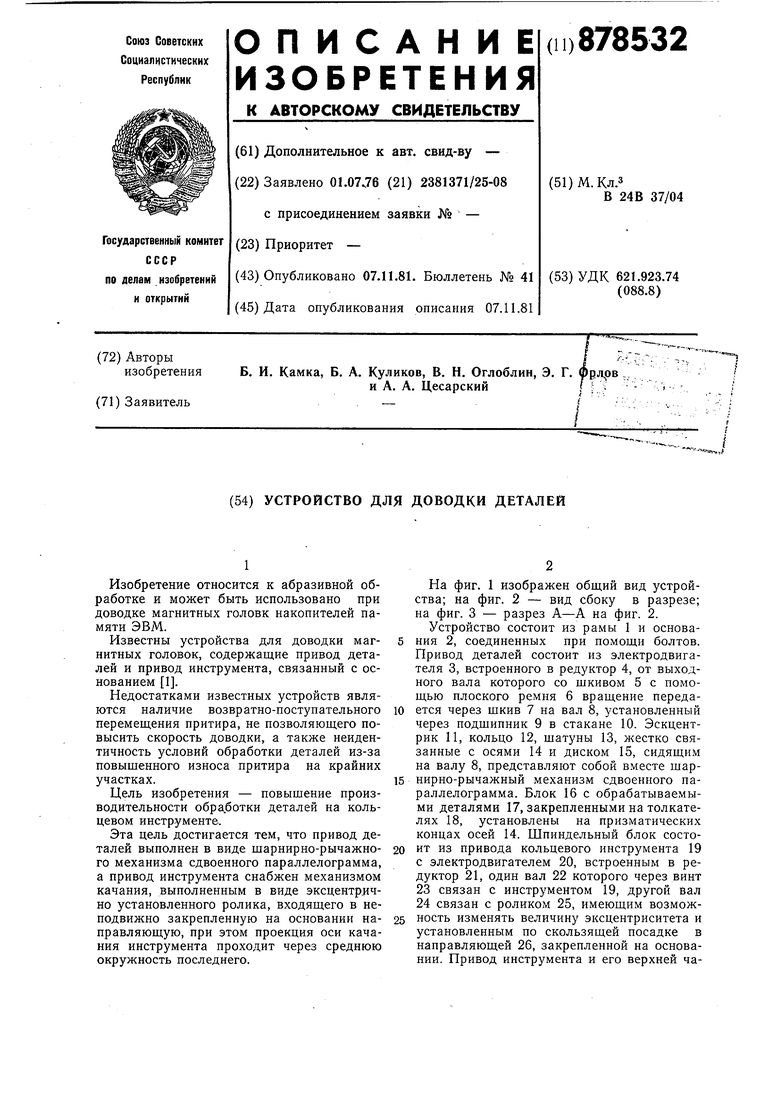

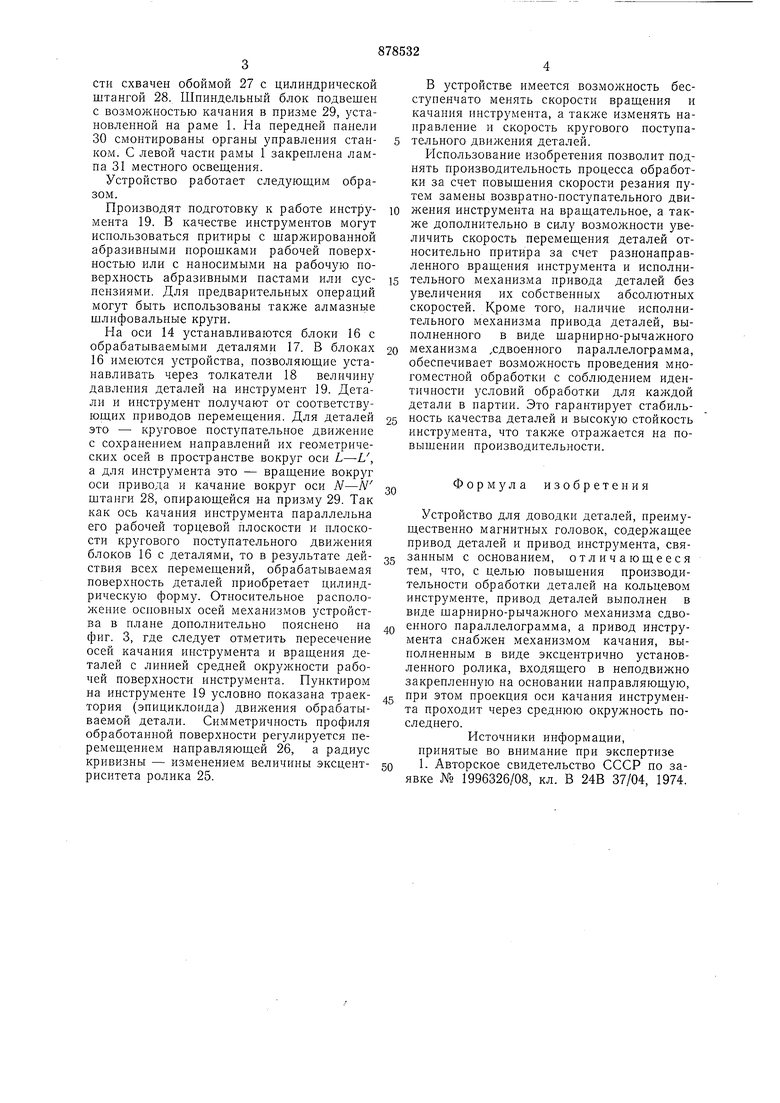

На фиг. 1 изображен общий вид устройства; на фиг. 2 - вид сбоку в разрезе; на фиг. 3 - разрез А-А на фиг. 2.

Устройство состоит из рамы 1 и основания 2, соединенных при помощи болтов. Привод деталей состоит из электродвигателя 3, встроенного в редуктор 4, от выходного вала которого со щкивом 5 с помощью плоского ремня 6 вращение передается через шкив 7 на вал 8, установленный через подшипник 9 в стакане 10. Эскцентрик 11, кольцо 12, шатуны 13, жестко связанные с осями 14 и диском 15, сидящим на валу 8, представляют собой вместе щарнирно-рычажный механизм сдвоенного параллелограмма. Блок 16 с обрабатываемыми деталями 17, закрепленными на толкателях 18, установлены на призматических концах осей 14. Шпиндельный блок состоит из привода кольцевого инструмента 19 с электродвигателем 20, встроенным в редуктор 21, один вал 22 которого через винт

23связан с инструментом 19, другой вал

24связан с роликом 25, имеющим возможность изменять величину эксцентриситета и установленным по скользящей посадке в направляющей 26, закрепленной на основании. Привод инструмента и его верхней части схвачен обоймой 27 с цилиндрической штангой 28. Шпиндельный блок подвешен с возможностью качания в призме 29, установленной на раме 1. На передней панели 30 смонтированы органы управления станком. С левой части рамы 1 закреплена лампа 31 местного освещения.

Устройство работает следуюш,нм образом.

Производят подготовку к работе инструмента 19. В качестве инструментов могут использоваться притиры с шарлсированной абразивными порошками рабочей поверхностью или с наносимыми на рабочую поверхность абразивными настами или суспензиями. Для предварительных операций могут быть использованы также алмазные шлифовальные .

На оси 14 устанавливаются блоки 16 с обрабатываемыми деталями 17. В блоках 16 имеются устройства, позволяющие устанавливать через толкатели 18 величину давления деталей на инструмент 19. Детали и инструмент получают от соответствующих приводов перемещения. Для деталей это - круговое поступательпое движение с сохранением направлений их геометрических осей в пространстве вокруг оси L-L, а для инструмента это - вращение вокруг оси привода и качание вокруг оси Л-N штанги 28, опирающейся на призму 29. Так как ось качания инструмента параллельна его рабочей торцевой плоскости и плоскости кругового поступательного движения блоков 16 с деталями, то в результате действия всех перемещений, обрабатываемая поверхность деталей приобретает цилиндрическую форму. Относительное расположение основных осей механизмов устройства в плане дополнительно пояснено на фиг. 3, где следует отметить пересечение осей качания инструмента и вращения деталей с линией средней окружности рабочей поверхности инструмента. Пунктиром на инструменте 19 условно показана траектория (эпициклоида) движения обрабатываемой детали. Симметричность профиля обработанной поверхности регулируется перемещением направляющей 26, а радиус кривизны - изменением величины эксцентриситета ролика 25.

В устройстве имеется возможность бесступенчато менять скорости вращения и качания инструмента, а также изменять наиравление и скорость кругового поступательного движения деталей.

Использование нзобретения позволит поднять производительность процесса обработки за счет повыщения скорости резания путем замены возвратно-поступательного движенин инструмента на вращательное, а также дополнительно в силу возможности увеличить скорость перемещения деталей относительно нритира за счет разнонаправленного вращения инструмента и нсполнительного механизма привода деталей без увеличения их собственных абсолютных скоростей. Кроме того, наличие исполнительного механизма привода деталей, выполненного в виде шарнирно-рычажного

механизма .сдвоенного параллелограмма, обеспечивает возможность проведения многоместной обработки с соблюдением идентичности условий обработки для каждой детали в иартии. Это гарантирует стабильность качества деталей и высокую стойкость инструмента, что также отражается на повышении производительности.

Формула изобретения

Устройство для доводки деталей, нреимущественно магнитных головок, содержащее привод деталей и привод инструмента, связанным с основанием, отличающееся тем, что, с целью повышения производительности обработки деталей иа кольцевом инструменте, привод деталей выполнен в виде шарнирно-рычажного механизма сдвоенного параллелограмма, а привод инструмента снабжен механизмом качания, выполненным в виде эксцентрично установленного ролика, входящего в неподвижно закрепленную на основании направляющую,

при этом проекция оси качания ииструмента проходит через среднюю окружность последнего.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 1996326/08, кл. В 24В 37/04, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доводки деталей | 1981 |

|

SU979091A1 |

| Устройство для доводки деталей | 1982 |

|

SU1027016A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| Устройство для двусторонней доводки деталей | 1990 |

|

SU1756123A1 |

| Устройство для абразивной обработки плоских поверхностей | 1977 |

|

SU691284A1 |

| Устройство для обработки плоских поверхностей деталей | 1982 |

|

SU1047667A1 |

| Устройство для доводки | 1975 |

|

SU602356A2 |

| Станок Некрасова для доводки концевых мер | 1981 |

|

SU1034882A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1985 |

|

SU1266712A2 |

| УСТРОЙСТВО ДЛЯ ДОВОДКИ ПЛОСКОСТЕЙ | 2014 |

|

RU2570134C1 |

V

Авторы

Даты

1981-11-07—Публикация

1976-07-01—Подача