(54) ОПОРА ИНСТРУМЕНТАЛЬНОГО ШПИНДЕЛЯ

1

Изобретение относится к области машиностроения и может быть использоваио в металлорежущих станка;х, работающих в скоростного резания.

Известна опора инструментального шпин- 6 деля с вертикальной осью вращения, содержащая корпус, установленный в нем вкладыщ со сферической рабочей поверхностью, охватывающей сферическую щейку вала, имеющего цапфу для крепления ин- Ю струмента и цапфу для соединения с приводом 1.

Известная опора инструментального щпинделя не может работать в горизонтальном положении и недостаточно надеж- 15 на в работе.

Целью изобретения является повышение надежности работы при горизонтальном расположении оси вращения.

Указанная.цель достигается за счет то- 20 го, что опора снабжена подпружиненными относительно корпуса вкладыщами, установленными равномерно по окружности вала со стороны цапфы для соединения с приводом, а также установленным на валу 25 регулируемым в осевом направлении грузом, при этом центры тяжести регулируемого груза с цапфой для соединения с приводом и цапфы для крепления инструмента расположены относительно центра сфе- 30

рической шейки вала на расстояниях, обратно пропорциональных их массам.

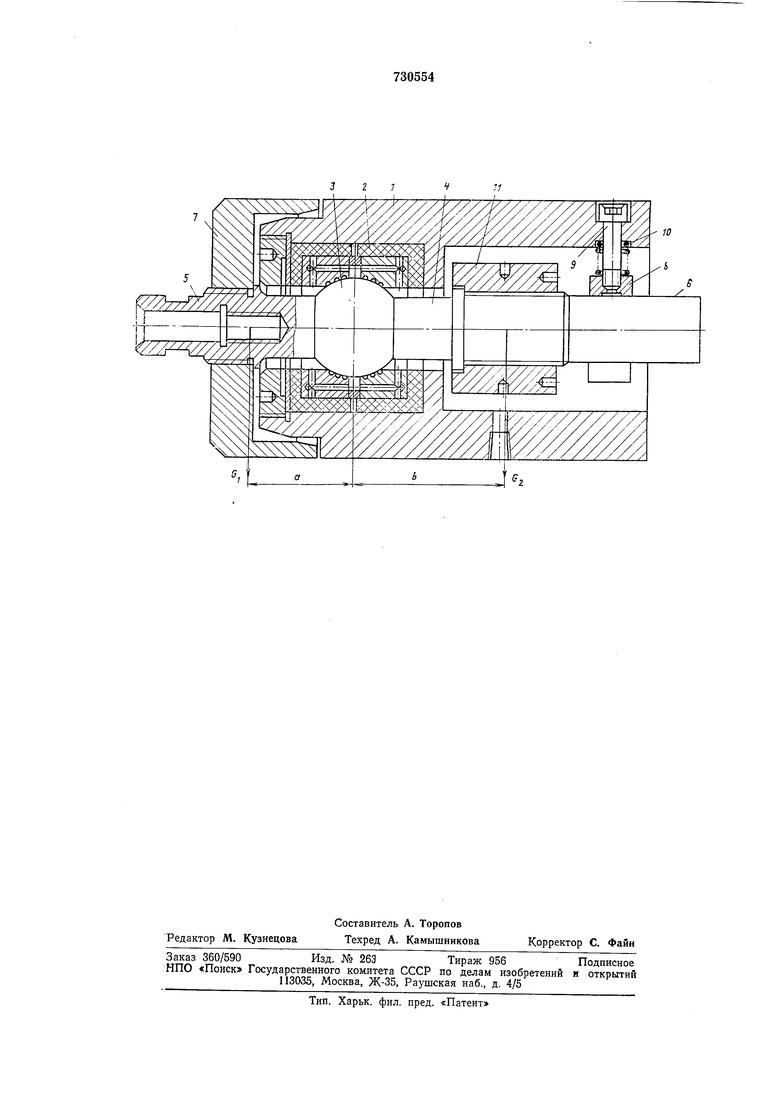

На чертеже изображена опора инструментального щпинделя, общий вид.

Опора инструментального щпинделя содоржлт корпус /, установленный в нем разъемный .вкладыщ 2 со сфер;ической .рабочей поверхностью, охватывающей сфери ческую шейку 3 вала 4, имеющего ца.пфу 5 для крепления инструмента и цапфу 6 для соединения с приводом.

На цапфе 5 с помощью резьбы закреплен массивный стакан 7, а приводная цапфа 6 снабжена упругой опорой, выполненной в виде подпружиненных относительно корпуса 1 вкладыщей 8, закрепленных в корпусе подвижными винтами 9 и прижимаемых к валу 4 пружинами 10. На валу 4 установлен регулируемый в осевом направлении груз // с внутренней резьбой, что дает возможность смещать его вдоль оси вала 4 в обоих направлениях и позволяет устанавливать центр тяжести регулируемого груза 11 с цапфой 6 и центр тяжести цапфы 5 относительно центра сферической щейки 3 вала 4 на расстояниях а н Ь, обратно пропорциональных их массам GI и GS.

Этому условию соответствует взаимное уравновещивание моментов от масс частей

вала 4, стакана 7, инструмента (не показан) и груза 11.

Afi Gi а;Mz Gz b

Из УСЛОВИЯ

д. ., а G, -г---7,-. о (j.

Стакан 7 и груз 11 выполняются максимально большого диаметра для увел1ичени я создаваемого ими при в рящении гироскопичiecкoгo момента шпинделя следуюшим образом.

При. вращении вала 4 от электродвигателя возникает действие аэродинамической подъемной силы между приводной цапфой 6 вала 4 и вкладышами 8. Последние, сжимая пружину 10, отходят от вала 4 вместе с винтами 9, в результате чего образуется воздушный зазор и вал 4 продолжает вращаться в сферическом вкладыше 2.

Гироскопический момент, создаваемый массами стакана 7 и груза //, возрастает пропорционально квадрату угловой скорости и направлен вдоль оси вращения вала 4.

При высокой частоте в-ращения гироскопический MOMieHT значительно превышает все возможные внешние воздействия на шпиндель, в том числе и силы резания, и ось шпинделя находится постоянно в строго определенном ориентированном положении. При остановке вала 4 вкладыши 8 под действием пружин 10 охватывают его и фиксируют в прежнем горизонтальном положеНЕИ.

Изобретение позволяет при высоких скоростях резания и высокой частоте вращения удерживать вал в строго ориентированном положении, что повышает надежность работы инструментального шпинделя.

Формула изобретения

Опора инструментального шпинделя, содержащая корпус, установленный в нем вкладыш со сферической рабочей поверхностью, охватывающей сферическую шейку вала, имеющего цапфу для крепления инструмента и цапфу для соединения с приводом, отличающаяся тем, что, с целью повышения надежности работы при горизонтальном расположении оси вращения, она снабж,еиа подпружиненными относительно корпуса вкладыщами, установленными равномерно по окружности вала со стороны цапфы для соединения с приводом, а также установленным на валу регулируемым в осевом направлении грузом, прп этом центры тяжести регулируемого груза с цапфой для соединения с приводом и цапфы для крепления инструмента расположены относительно центра сферической шейки вала на расстояниях, обратно пропорциональных их массам.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР ЛГо 306694, кл. В 24 В 41/04, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для контурного кругового строгания зубчатых деталей | 1981 |

|

SU1024188A1 |

| Устройство для планетарно-центробежной обработки | 1985 |

|

SU1301665A1 |

| Станок для заточки выглаживающего инструмента | 1984 |

|

SU1250443A1 |

| Устройство для измерения траектории перемещения оси вращения шпинделя | 1985 |

|

SU1301646A1 |

| Конусная инерционная дробилка | 1981 |

|

SU1085624A1 |

| Плавающий патрон | 1979 |

|

SU941020A1 |

| Координатно-сверлильный станок | 1981 |

|

SU1000218A1 |

| Инструмент для поверхностного пластического деформирования | 1986 |

|

SU1355465A1 |

| Устройство для испытаний шпинделя прокатного стана | 1983 |

|

SU1161202A1 |

| Вибрационный гайковерт | 1982 |

|

SU1024257A1 |

Авторы

Даты

1980-04-30—Публикация

1978-06-15—Подача