(54) СПОСОБ ТЕРМОСТАТИРОВАНИЯ ЛИТЬЕВЫХ Изобретение относится к области химического машиностроения, в частности к изготовлению изделий из пластмасс в пресс формах. Существенное влияние на качество отЛив.аемых методом литья под давлением издел й и на производительность процесса литья оказывает температура литьевой формы. Поддержание заданного температурного режима формы позволяет добиться высокого качества изделий и достичь максимальной экономичности технологического процесса. Известен способ термостатирования литьевых форм, заключающийся в принудительной циркуляции теплоносителя, осуществляемой насосом регулируемой производительности по системе каналов формы, при этом постоянно контролируют температуру теплоносителя на выходе из системы каналов. При отклонении температуры теплоносителя от заданной величины автоматически включается либо устройство подогрева теплоносителя, либо устройство его охлаждения 1. Такой способ не позволяет обеспечить тепловое поле по всей площади формообразующей поверхности литьевой так как устг аксшчсе; ройства для его осуществления обладают большой инерционностью. Наиболее близок к предлагаемому,способ термостатирования литьевых форм для изготовления изделий из пластмасс путем принудительной циркуляции теплоносителя по системе каналов формы 2. При отклонении истинной температуры теплоносителя от заданной величины автоматически включают либо устройство подогрева теплоносителя, либо устройство охлаждения теплоносителя, либо совместно устройства подогрева и охлаждения. Однако и этот способ не устраняет указанных выше недостатков, т. е. значительная разница температур теплоносителя на входе в систему каналов формы и на выходе из нее создает неравномерное температурное поле формообразующей поверхности формы. Цель изобретения - повыщение качества изделий за счет обеспечения равномерного теплового поля по всей формующей поверхности формы. Эта цель достигается тем, что изменяют с регулируемой частотой направление циркуляции теплоносителя по системе каналов формы.

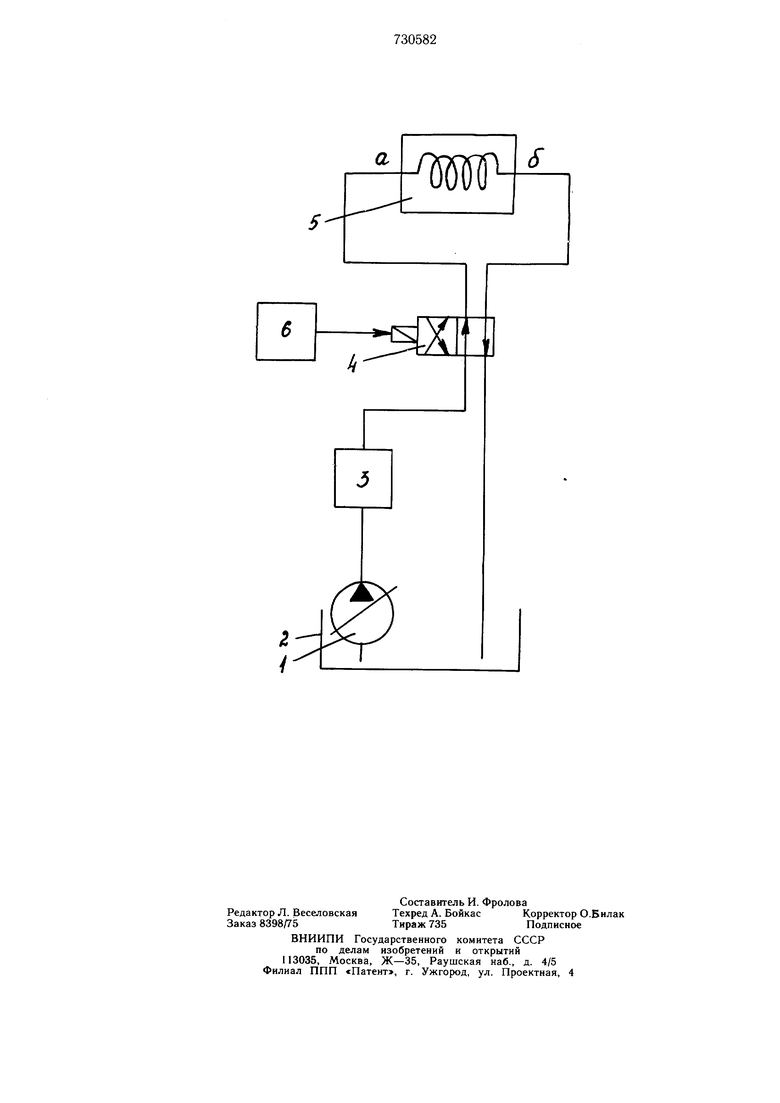

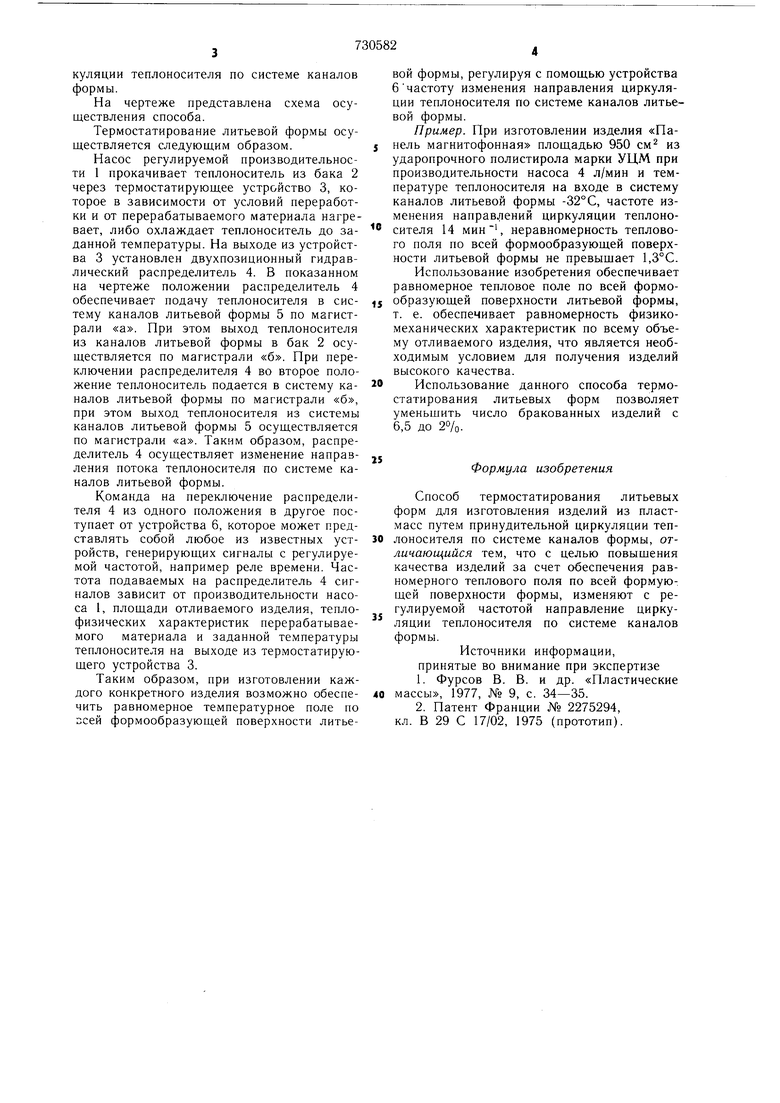

На чертеже представлена схема осуществления способа.

Термостатирование литьевой формы осуществляется следующим образом.

Насос регулируемой производительности 1 прокачивает теплоноситель из бака 2 через термостатирующее устройство 3, которое в зависимости от условий переработки и от перерабатываемого материала нагревает, либо охлаждает теплоноситель до заданной температуры. На выходе из устройства 3 установлен двухпозиционный гидравлический распределитель 4. В показанном на чертеже положении распределитель 4 обеспечивает подачу теплоносителя в систему каналов литьевой формы 5 по магистрали «а. При этом выход теплоносителя из каналов литьевой формы в бак 2 осуществляется по магистрали «б. При переключении распределителя 4 во второе положение теплоноситель подается в систему каналов литьевой формы по магистрали «б, при этом выход теплоносителя из системы каналов литьевой формы 5 осуществляется по магистрали «а. Таким образом, распределитель 4 осуществляет изменение направления потока теплоносителя по системе каналов литьевой формы.

Команда на переключение распределителя 4 из одного положения в другое поступает от устройства 6, которое может представлять собой любое из известных устройств, генерирующих сигналы с регулируемой частотой, например реле времени. Частота подаваемых на распределитель 4 сигналов зависит от производительности насоса 1, площади отливаемого изделия, теплофизических характеристик перерабатываемого материала и заданной температуры теплоносителя на выходе из термостатирующего устройства 3.

Таким образом, при изготовлении каждого конкретного изделия возможно обеспечить равномерное температурное поле по 2сей формообразующей поверхности литьевой формы, регулируя с помощью устройства 6частоту изменения направления циркуляции теплоносителя по системе каналов литьевой формы.

Пример. При изготовлении изделия «Панель магнитофонная площадью 950 см из ударопрочного полистирола марки УЦМ при производительности насоса 4 л/мин и температуре теплоносителя на входе в систему каналов литьевой формы -32°С, частоте изменения направлений циркуляции теплоносителя 14 мин , неравномерность теплового поля по всей формообразующей поверхности литьевой формы не превышает 1,3°С. Использование изобретения обеспечивает равномерное тепловое поле по всей формообразующей поверхности литьевой формы, т. е. обеспечивает равномерность физикомеханических характеристик по всему объему отливаемого изделия, что является необходимым условием для получения изделий высокого качества.

Использование данного способа термостатирования литьевых форм позволяет уменьшить число бракованных изделий с 6,5 до 2%.

Формула изобретения

Способ термостатирования литьевых форм для изготовления изделий из пластмасс путем принудительной циркуляции теплоносителя по системе каналов формы, отличающийся тем, что с целью повыщения качества изделий за счет обеспечения равномерного теплового поля по всей формующей поверхности формы, изменяют с регулируемой частотой направление циркуляции теплоносителя по системе каналов формы.

Источники информации, принятые во внимание при экспертизе

1.Фурсов В. В. и др. «Пластические массы, 1977, № 9, с. 34-35.

2.Патент Франции № 2275294, кл. В 29 С 17/02, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения литьевой формы | 1979 |

|

SU875353A1 |

| Литьевая форма для изготовления изделий из полимеров | 1986 |

|

SU1391923A2 |

| ТЕЛО ВРАЩЕНИЯ ПЕЧАТНОЙ МАШИНЫ С РАБОЧЕЙ ЧАСТЬЮ | 2003 |

|

RU2314206C2 |

| СИСТЕМА ОБЕСПЕЧЕНИЯ ТЕПЛОВОГО РЕЖИМА КОСМИЧЕСКОГО ОБЪЕКТА | 2002 |

|

RU2216490C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2410195C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИНЖЕКЦИОННЫМ ФОРМОВАНИЕМ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ | 2006 |

|

RU2330756C1 |

| Устройство для литьевого прессования резиновых изделий | 1981 |

|

SU1004144A1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРЕИМУЩЕСТВЕННО В ВИДЕ ТЕЛ ВРАЩЕНИЯ | 2014 |

|

RU2574261C1 |

| Система термостатирования растворов | 1982 |

|

SU1097979A1 |

| Способ работы термостатирующего устройства | 1984 |

|

SU1255828A1 |

Авторы

Даты

1980-04-30—Публикация

1978-03-15—Подача