1

Ипбретение относится к области получения отвсрждаемых эпоксиполиимидных композиций, предназначенных для использования в качестве клеев, связующих пресс-материалов.

Известны полимерные эпоксиимидные композиции на основе эпоксидных олигомеров и соединений, содержащих имидные циклы, которые используются как отвердители. В качестве таких имидных соединений предлагаются диимиды пирометиллитовой кислоты 1., двойнойангвдрид триметиллитовой кислоты 2, получаемые из диангидридов ненасыщенных дикарбоновых кислот и диаминов 3 . Такие эпоксиимидные композиции отверждаются при 180-280°С. температуры разложения их не превышают 350-380°С.

Известна полимерная композивдя которую получают из зпоксидов и имидов. В качестве эпоксидного соеданения используют эпоксидные смолы (диановые, эпоксидированные новолаки), а в качестве имидов - продукты взаимодействия бисимида с диамином триметиллитового диангидрида с диамином, ненасыщенные амидоимиды. Приготовление и отверждение таких композиций осуществляется различными методами, температура отверждения 160-250° С. Причем для полного отверждения эпоксиимидных композиций требуется введение обычно используемых отвердителей эпоксидных смол, например отвердителей аминного типа 4.

Однако полученные композиции имеют невысокую термостабильность, температура разложения равна 240-350°С.

Цель изобретения - повышение теплостойкости и термостабильности эпоксидно-полиимидных композиций.

Указанная, цель достигается тем, что полимерная композиция, содержащая эпоксидный олигомер и полиимид, в качестве полиимида содержит растворимый полиимид на основе дифенилоксида тетракарбоновой кислоты и 9,9-бис-4-аминофенштфлуорена при следующем соотношении компонентов, масс.ч: Эпоксидный олигомер70-90

Растворимый полиимидlO-30

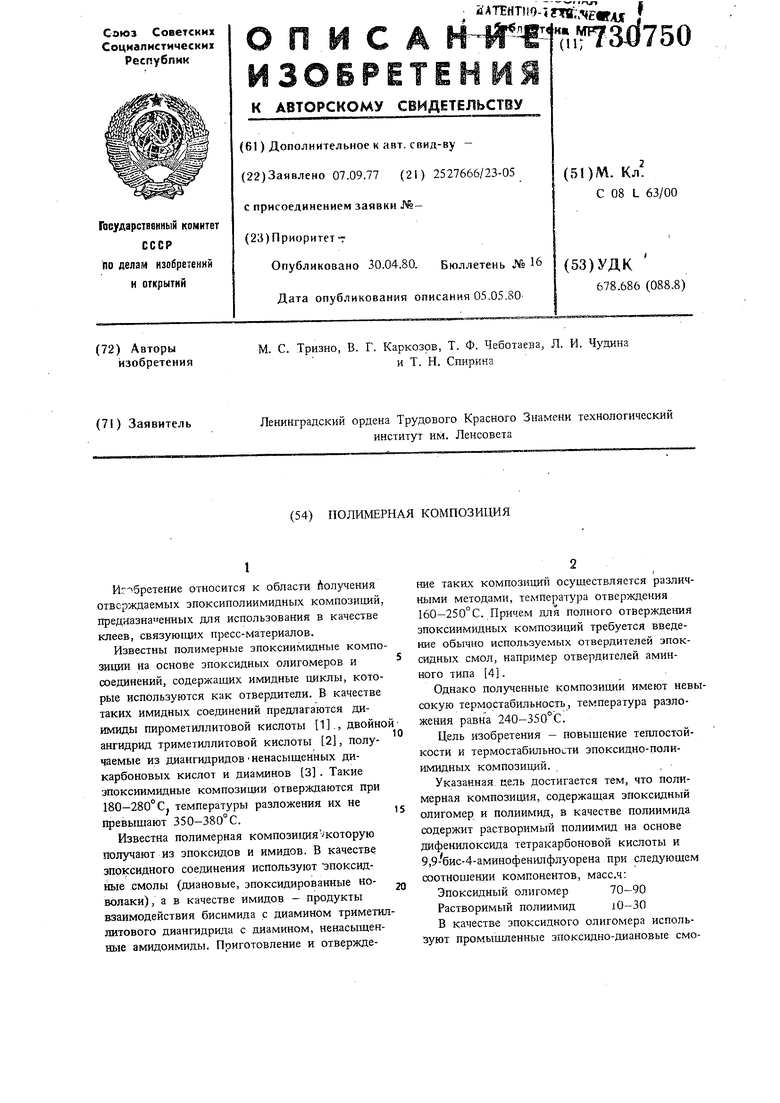

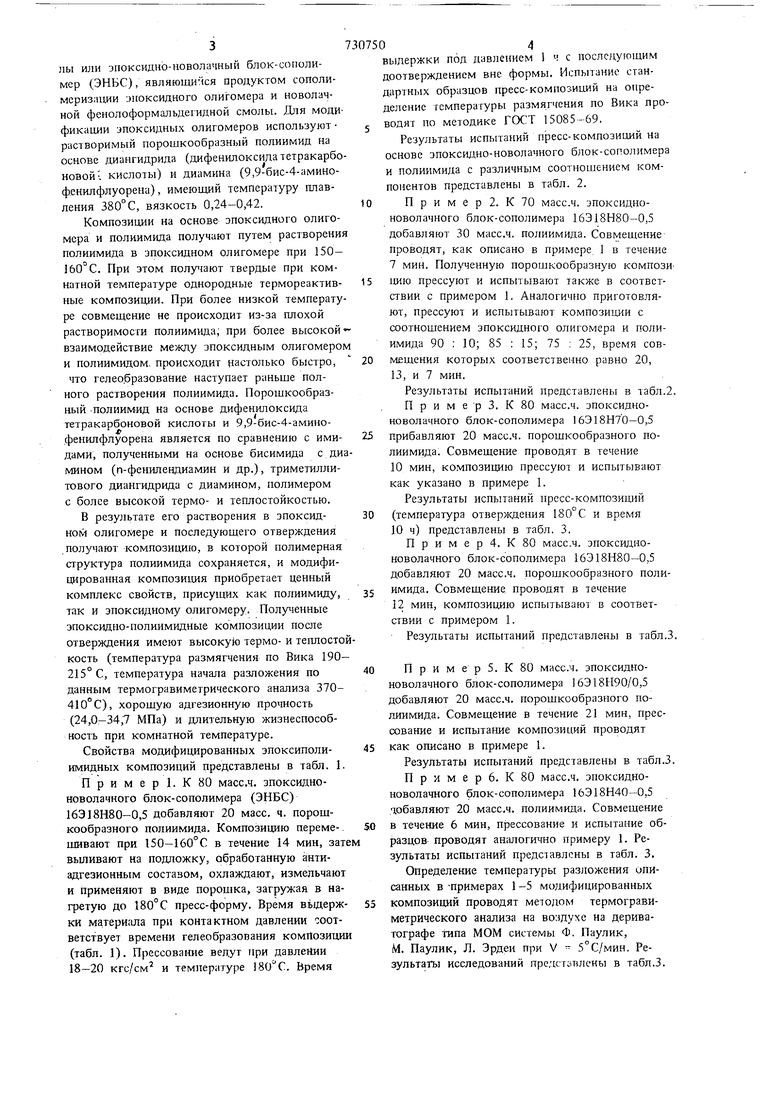

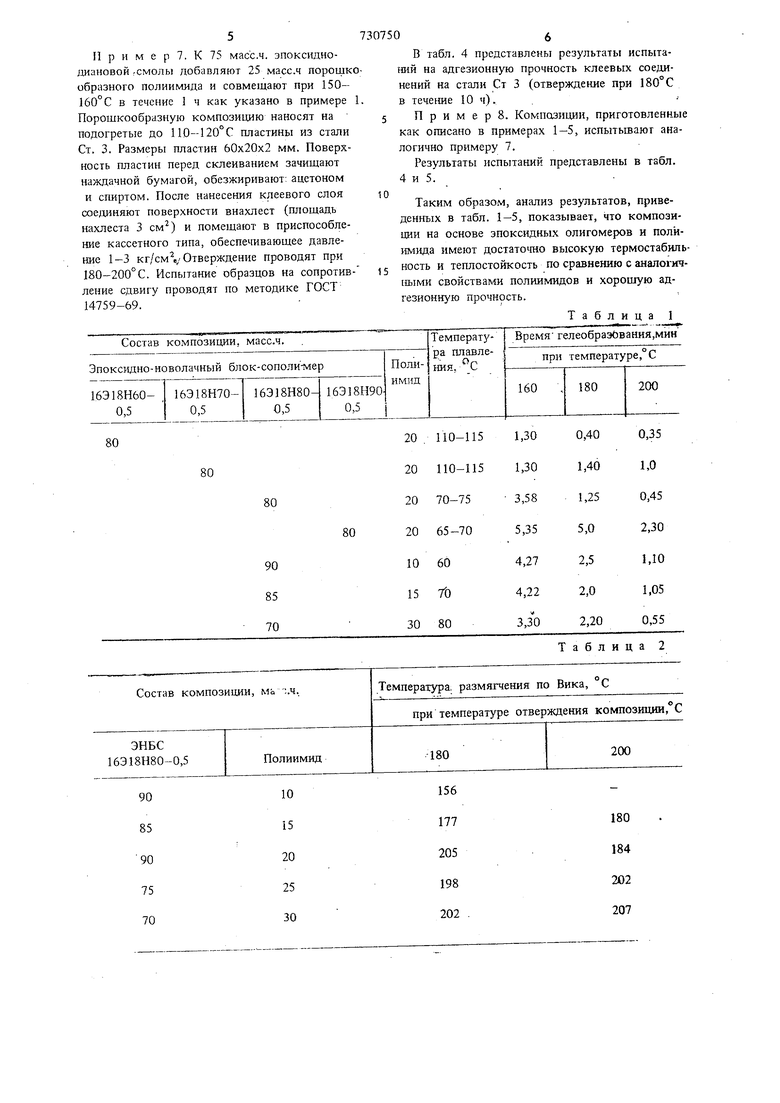

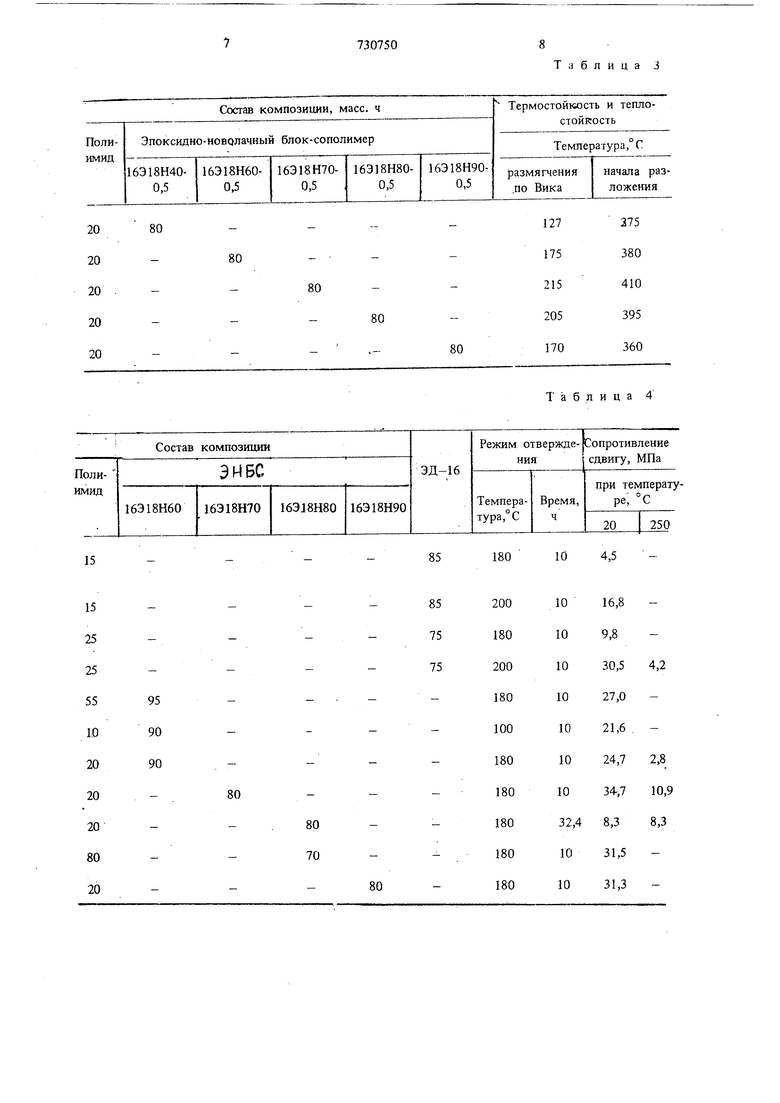

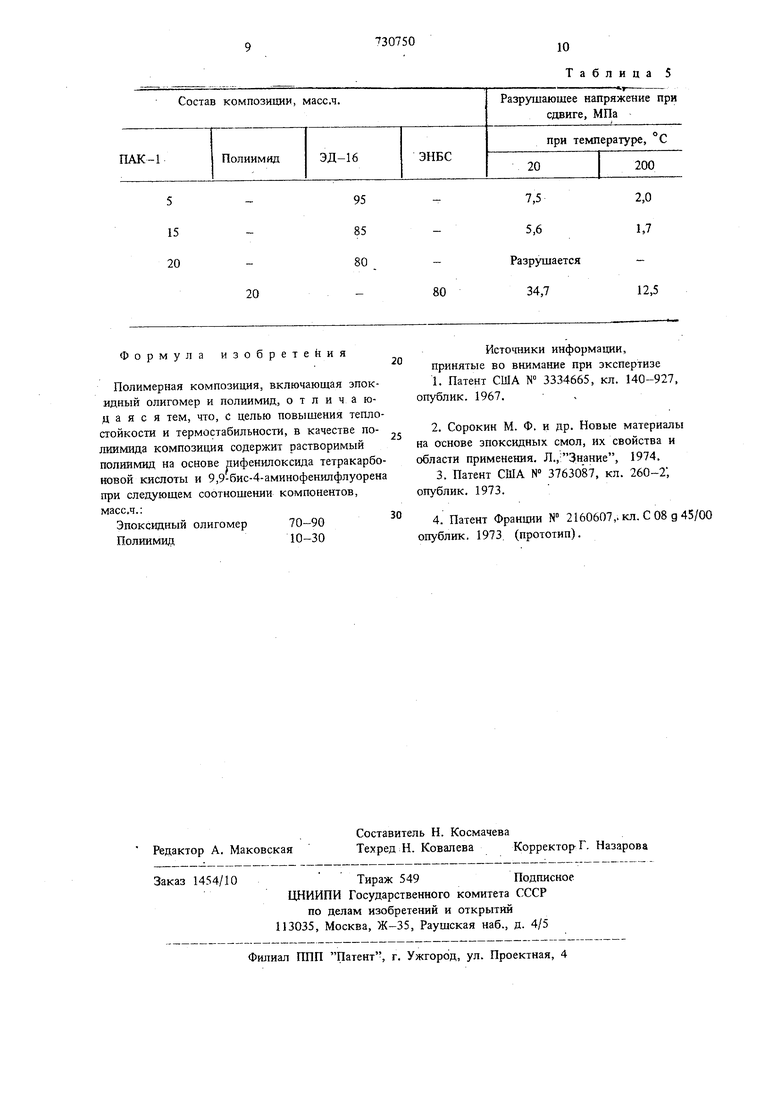

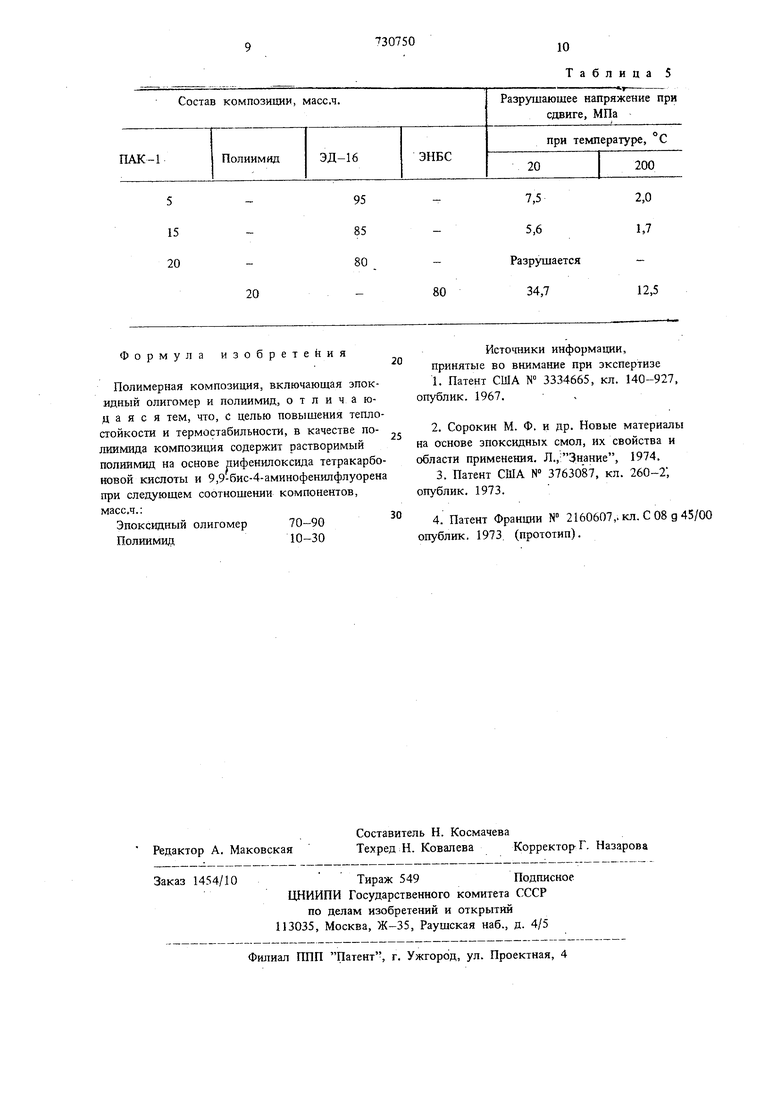

В качестве эпоксидного олигомера используют промышленные эпоксидно-диановые смолы или эпоксидно-новолачный блок-сополимер (ЭНБС), являющийся продуктом сополимсризации зпоксидного олигомера и новолачной фенолоформальдегидной смолы. Для моди фикации эпоксидных олигомеров используют растворимый порошкообразный полиимид на основе диангидрида (дифенилокси да тетракарбо новой , кислоты) и диамина (9,9-бис-4-аминоф.енилфлуорена), имеющий температуру плавления 380° С, вязкость 0,24-0,42. Композиции на основе эпоксидного олигомера и полиимкда получают путем растворени полиимида в эпоксидном олигомере при 150- 160° С. При этом полуиют твердые при комнатной температуре однородные термореактивные композиции. При более низкой температу ре совмещение не происходит из-за плохой растворимости полиимида; при более высокой взаимодействие между эпоксидным олигомеро и полиимидом. происходит настолько быстро, что гелео.бразование наступает раньше полного растворения полиимида. Порошкообразный -полиимид на основе дифенилоксида тетракарбоновой кислоты и 9,9-бис-4-аминофенилфлуорена является по сравнению с имидами, полученными на основе бисимида с ди мином (п-фенилендиамин и др.), триметиллитового диангидрида с диамином, полимером с более высокой термо- и теплостойкостью. В результате его растворения в эпоксидном олигомере и последующего отверждения получают композицию, в которой полимерная структура полиимида сохраняется, и модифицированная композиция приобретает ценный комплекс свойств, присущих как полиимиду, так и эпоксидному олигомеру. Полученные эпоксидно-полиимидные композиции после отверждения имеют высокую термо- и теплосто кость (температура размягчения по Вика 190- 215° С, температура начала разложения по данным термогравиметрического анализа 370410°С), хорошую адгезионную прочность (24,0-34,7 МПа) и длительную жизнеспособность при комнатной температуре. Свойства модифицированных эпоксиполиимидных композиций представлены в табл. 1. Пример. К 80 масс.ч. эпоксидноноволачного блок-со полимера (ЭНБС) 16Э18Н80-0,5 добавляют 20 масс. ч. порошкообразного полиимида. Композицию переме-. щивают при 150-160°С в течение 14 мин, зат выливают на подложку, обработанную антиадгезионным составом, охлаждают, измельчают и применяют в виде порошка, загружая в нагретую до пресс-форму. Время вьщержки матери;1ла при контактном давлении соответствует времени гелеобразования комйозици (табл. 1). Прессование ведут при давлейии 18-20 кгс/см и температуре . Время 4 выдержки под давлением 1 ч с последующим доотверждением вне формы. Испытание стандартных образцов пресс-композиций на определение температуры размягчения по Вика проводят по методике ГОСТ 15085-69. Результаты испытаний пресс-композиций на основе эпоксщдно-новолачного блок-сополимера и полиимида с различным соотношением компонентов представлены в табл. 2. Пример 2. К 70 масс.ч. эпоксидноноволачного блок-сополимера 16Э18Н80-0,5 добавзтяют 30 масс.ч. полиимида. Совмещение проводят, как описано в примере 1 в течение 7 мин. Полученную порошкообразную композиЩ1Ю прессуют и испытывают также в соответствии с примером 1, Аналогично приготовляют, прессуют и испытывают композиции с соотношением эпоксидного олигомера и полиимида 90 : 10; 85 : 15; 75 : 25, время совмещения которых соответственно равно 20, 13, и 7 мин. Результаты испытаний представлены в табл.2. П р и м е р 3. К 80 масс.ч. эпоксидноноволачного блок-сополимера 16Э18Н70-0,5 прибавляют 20 масс.ч. порощкообразного полиимида. Совмещение проводят в течение 10 мин, композицию прессуют и испытывают как указано в примере 1. Результаты испытаний пресс-композиций (температура отверждеЕшя 180°С и время 10 ч) представлены в табл. 3. Пример 4. К 80 масс.ч. эпоксидноноволачного блок-сополимера 16Э18Н80-0,5 добавляют 20 масс.ч. порошкообразного полиимида. Совмещение проводят в течение 12 мин, композицию испытывают в соответствии с примером 1. Результаты испытаний представлены в табл.3. П р и м е р 5. К 80 масс.ч. эпоксидноноволачного блок-сополимера 16Э18Н90/0,5 добавляют 20 масс.ч. порошкообразного полиимида. Совмещение в течение 21 мин, прессование и испытание композиций проводят как описано в примере 1. Результаты испытаний представлены в табл.3. Пример 6. К 80 масс.ч. эпоксидноноволачного блок-сополимера 16Э18Н40-0,5 добавляют 20 масс.ч. полиимида. Совмещение в течение 6 мин, прессование и испытание образцов проводят ашшогично примеру I. Результаты испытаний представлены в табл. 3. Определение температуры разложения описанных в -примерах 1 -5 модифицированных композиций проводят методом термогравиметрического анализа на воздухе на дериватографе типа MOM системы Ф. Паулик, М. Паулик, Л. Эрдеи при V - 5°С/мин, Результаты исследований представлены в табл.3. II р и м е р 7. к 75 масс.ч. эпоксиднодиановой ;смолы добавляют 25 масс.ч порошк образного полиимида и совмещают при 150160 С в течение 1 ч как указано в примере Порошкообразную композицию наносят на подогретые до 110-120°С пластины из стали Ст. 3. Размеры пластин 60x20x2 мм. Поверх ность пластин перед склеиванием зачишают наждачной бумагой, обезжиривают: ацетоном и спиртом. После нанесения клеевого слоя соединяют поверхности внахлест (площадь нахлеста 3 см ) и помещают в приспособление кассетного типа, обеспечивающее давление 1-3 кг/см /Отверждение проводят при 180-200°С. Испытание образцов на сопротив ление сдвигу проводят по методике ГОСТ 14759-69. 0 В табл. 4 представлены результаты испытаний на адгезионную прочность клеевых соединений на стали Ст 3 (отверждение при 180° С в течеьше 10 ч). П р и м е р 8. Композиции, приготовленные как описано в примерах 1-5, испытьшают аналогично примеру 7, Результаты испытаний представлены в табл. 4 и 5. Таким образом, анализ результатов, приведeн гыx в табл. 1-5, показывает, что композиции на основе зпоксидных олигомеров и полиимида имеют достатовдо высокую термостабильность и теплостойкость по сравнению с аналогичными свойствами полиимидов и хорошую адгезионную прочность. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩЕЕ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРЕПРЕГ | 2008 |

|

RU2415891C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ПЛЕНОЧНОГО ТИПА | 2014 |

|

RU2565177C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2028337C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2601486C1 |

| ПОЛИИМИДНЫЕ ОЛИГОМЕРЫ ДВУХСТАДИЙНОГО ОТВЕРЖДЕНИЯ | 2006 |

|

RU2394048C9 |

| Эпоксидное связующее, препрег на его основе и изделие, выполненное из него | 2021 |

|

RU2777895C2 |

| Полимерная композиция для деталейузлОВ ТРЕНия | 1979 |

|

SU837974A1 |

| ОТВЕРЖДАЕМЫЕ БЕНЗОКСАЗИНОВЫЕ КОМПОЗИЦИИ | 2016 |

|

RU2748127C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ | 1972 |

|

SU342480A1 |

| СМОЛЯНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2705724C2 |

10 15 20 25 30

90 85 90 75 70

Таблица 2

180 184

202 207 Формула изобретения Полимерная композиция, включающая эпокидный олигомер и полиимид, отличаюд а я с я тем, что, с целью повышения тепло стойкости и термостабильности, в качестве полиимида композиция содержит растворимый полиимид на основе пифенилоксида тетракарбо новой кислоты и 9,9-бис-4-аминофенилфлуорен при следующем соотнощении компонентов, масс.ч.: Эпоксидный олигомер70-90 Полиимид10-30

Таблица 5 Источники информации, принятые во внимание при экспертизе 1.Патент США № 3334665, кл. 140-927. опублик. 1967. 2.Сорокин М. Ф. и др. Новые материалы на основе зпоксидных смол, их свойства и области применения. Л., Знание, 1974. 3. Патент США № 3763087, кл. 260-2, опублик. 1973. 4. Патент Франции № 2160607,.кл. С 08 g 45/00 опублик. 1973. (прототип).

Авторы

Даты

1980-04-30—Публикация

1977-09-07—Подача