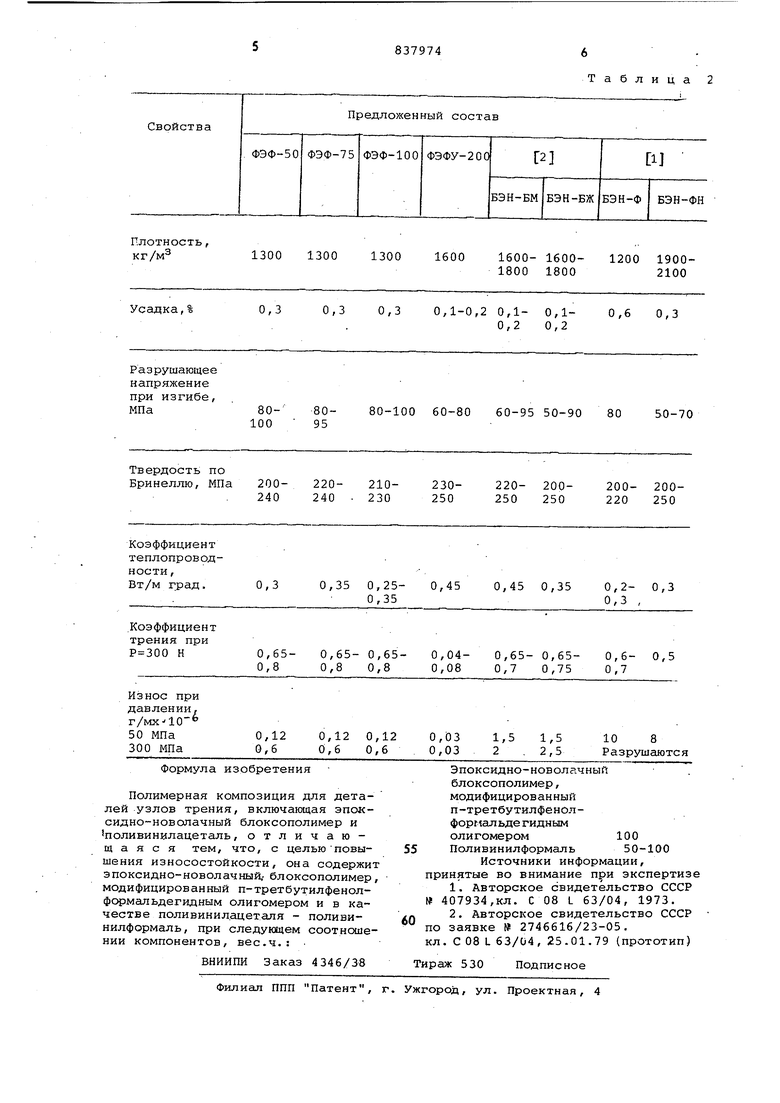

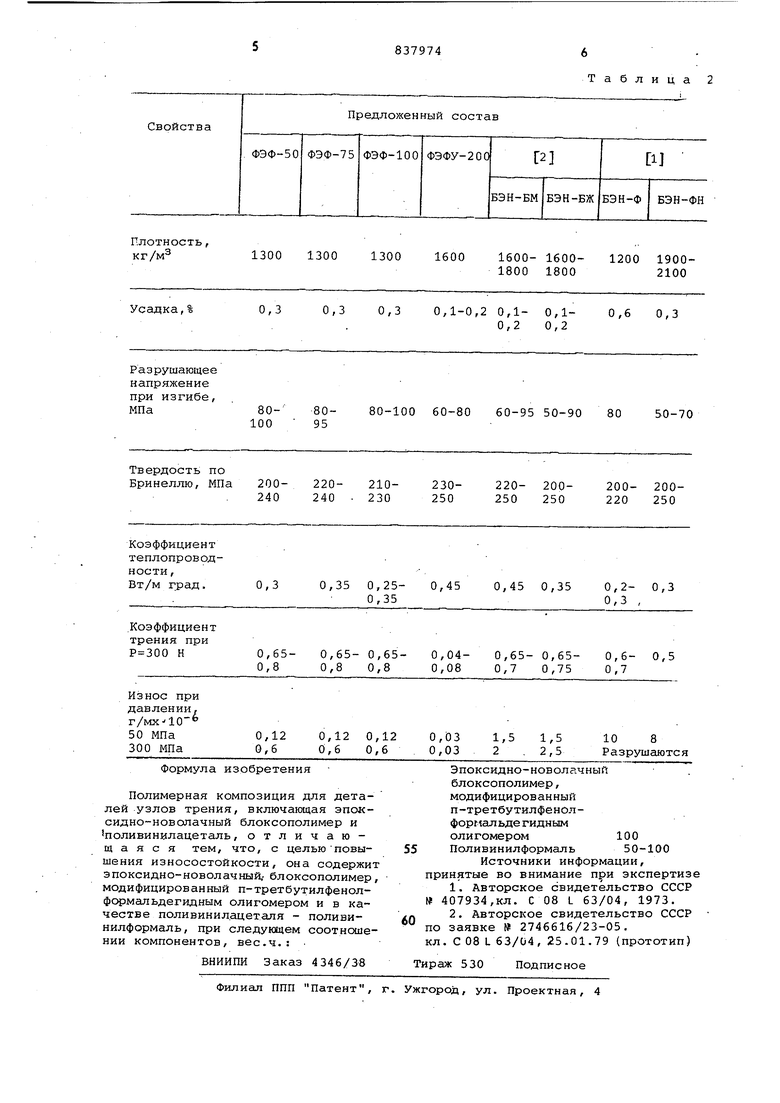

(54) ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ДЕТАЛЕЙ УЗЛОВ ТРЕНИЯ смолы СФ-180 на каждые 68 масс.ч. эпоксндно-новолачного блоксополимера. Модификацию проводят в течение О ,1,5-1 ч до прекращения газовьщелениЯ. Свойства ЭНБФС при температуре отверждения в течение 12 ч представлены в табл 1. В композиции используют поливинилформаль по ГОСТу 10758-64. Следует отметить, что введение м нее 50 масс.ч. поливинилформаля (ПВФ) на 100 масс.ч. ЭНБФС, окаэы вает недостаточное пластифицирующее действие на жесткий реактоплас в то же время увеличение содержани поливинилформаля свыше 100 масс.ч. приводит к потере физико-механичес ких свойств композиции и увеличению интенсивности износа при фрикционн взаимодействии. Т а б л и ц а 1 Показател Свойства Разрушающее напряжение, МПа 145 при сжатии 80-100 при изгибе Ударная вязкость, кДж/м Твердость по Бринеллю МПа Температура размягчения по Ника,°С 0,45- 0, Коэффициент трения 15-18 )-1 Весовой износ, г/м Данныр материал может быть испо зован для получения композиций не только фрикционного, но и антифрик ционного назначения. Использование в качестве наполнителя углеволокна Грален позволяет получить антифрикционный материал с коэффициент трения 0,04-0,08 и интенсивностью весового износа (0,02-0,04) при соотношении олигомерное связую щее - углеволокно 1:1. Приготовление порошкообразной композиции осуществляют смешением всех компонентов в шаровой мельниц в течение 1 ч при 15-25°С. Сначала в мельницу загружают ЭНБФС и измел чают в течение 15 мин. Затем добав ляют тонко измельченный поливинил, формаль и массу перемешивают 45 ми Для получения антифрикционной композиции одновременно с поливинилформалем вводят углев.олокно Грале После окончания смешивания компонентов порошкообразную композицию выгружают и в прессформах готовят изделия методом горячего прессования при 175-1В5с и давлении 15-40 МПа до отверждения композиции. При этом насыпная плотность порошка 500700 кг/м; насыпная плотность порошка после утряски 700-850 кг/м : угол естественного откоса 37 . П р и-м е р 1. К измельченному в порошок (100 масс,ч.) эпоксидноноволачному блоксополимеру, модифицированному п-третбутилфенолформальдегидным олигомером, добавляют 50 масс.ч. порошкообразного поливинилформаля. Смесь перемешивают в течение одного часа в шаровой мельнице. Затем из композиции прессуют изделия в предварительно обработанной в антиадгезионном составе прессформе.Загруженный материал вьщерживают в прессформе 1,5 мин на 1 мм толщины изделия при температуре прессования 180°С и удельном давлении 30 МПа. После прессования изделие дополнительно выдерживают вне формы при 180°С в течение 6 ч для более полного отверждения. При этом получают изделия из материала ФЭФ-50 с физикомеханическими свойствами, указанными в табл. 2. Пример2 . К измельченному в порошок (100 масс.ч.) ЭНБФС добавляют 100 масс .-ч. ПВФ. Смесь перемешивают 15 мин в шаровой мельнице, а затем гомогенизируют на вальцах 20 мин при 120с. Полученную смесь прессуют.в предварительно обработанной адгезионным составом прессформе в течение 2 мин на 1- мм Толщины изделия при температуре прессования .n удельном давлении 30 МПа. После прессования материал отверждается б ч при 180°С вне формы. Получают фрикционный материал марки ФЭФ-100, имющий фрикционные и физико-механические свойства, приведенные в табл. 2. Пример 3. Аналогично примеру 2 получают материал марки ФЭФ-75 следующего состава, масс.ч.: ЭНБФС100 ПВФ75 со свойствами, приведенными в ,табл 2. Пример 4 . Аналогично примеру 2 получают антифрикционный материал марки ФЭФУ-200 следующего состава, масс.ч: ЭНБФС -100 ПВФ100 Углеволокно Грален 200 со свойствами, приведенными в табл. 2. Свойства полученных композиций в сравнении с известными приведены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрикционная композиция | 1979 |

|

SU836050A1 |

| Полимерная композиция | 1976 |

|

SU657043A1 |

| Способ получения прессматериала | 1975 |

|

SU533619A1 |

| Способ изготовления керамики из нитрида кремния с легкоплавкой спекающей добавкой алюмината кальция | 2019 |

|

RU2734682C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2542039C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 1973 |

|

SU407934A1 |

| Полимерная пресс-композиция | 1982 |

|

SU1065447A1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ГЕРМЕТИЗИРУЮЩЕГО НАЗНАЧЕНИЯ | 2000 |

|

RU2177962C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2006 |

|

RU2324708C2 |

Плотность, кг/м 1300 1300 1300 1600 0,3 0,3 0,3 0,1Усадка,% 1600- 1600- 1200 19001800 1800 2100 0,2 0,1- 0,1- 0,6 0,3 0,2 0,2

Авторы

Даты

1981-06-15—Публикация

1979-07-16—Подача